Magneet

Achtergrond

Een magneet is een materiaal dat een merkbare kracht kan uitoefenen op andere materialen zonder er daadwerkelijk contact mee te maken. Deze kracht staat bekend als een magnetische kracht en kan aantrekken of afstoten. Hoewel alle bekende materialen een soort magnetische kracht uitoefenen, is deze in de meeste materialen zo klein dat deze niet gemakkelijk waarneembaar is. Bij andere materialen is de magnetische kracht veel groter en deze worden magneten genoemd. De aarde zelf is een enorme magneet.

Sommige magneten, ook wel permanente magneten genoemd, oefenen een kracht uit op voorwerpen zonder enige invloed van buitenaf. Het strijkijzer erts magnetiet, ook bekend als lodestone, is een natuurlijke permanente magneet. Andere permanente magneten kunnen worden gemaakt door bepaalde materialen aan een magnetische kracht te onderwerpen. Wanneer de kracht wordt weggenomen, behouden deze materialen hun eigen magnetische eigenschappen. Hoewel de magnetische eigenschappen in de loop van de tijd of bij verhoogde temperaturen kunnen veranderen, worden deze materialen over het algemeen als permanent gemagnetiseerd beschouwd, vandaar de naam.

Andere magneten staan bekend als elektromagneten. Ze worden gemaakt door bepaalde materialen te omringen met een draadspiraal. Wanneer een elektrische stroom door de spoel wordt geleid, oefenen deze materialen een magnetische kracht uit. Wanneer de stroom wordt uitgeschakeld, daalt de magnetische kracht van deze materialen tot bijna nul. Elektromagneetmaterialen behouden weinig of geen magnetische eigenschappen zonder elektrische stroom in de spoel.

Alle magneten hebben twee punten waar de magnetische kracht het grootst is. Deze twee punten staan bekend als de polen. Voor een rechthoekige of cilindrische staafmagneet zouden deze polen aan tegenovergestelde uiteinden zijn. De ene pool wordt de noordpool of noordpool genoemd en de andere pool wordt de zuidpool of zuidpool genoemd. Deze terminologie weerspiegelt een van de vroegste toepassingen van magnetische materialen zoals magneetsteen. Wanneer ze aan een touwtje werden opgehangen, zou de noordpool van deze eerste ruwe kompassen altijd naar het noorden "zoeken" of wijzen. Dit hielp zeelieden bij het beoordelen van de richting waarin ze moesten sturen om verre landen te bereiken en naar huis terug te keren.

In onze huidige technologie omvatten magneettoepassingen kompassen, elektrische motoren, magnetronovens, muntautomaten, lichtmeters voor fotografie, claxons voor auto's, televisies, luidsprekers en bandrecorders. Een eenvoudige houder voor koelkastbiljetten en een complex medisch apparaat voor magnetische resonantiebeeldvorming maken beide gebruik van magneten.

Geschiedenis

Natuurlijk voorkomende magnetische magneet werd al in 500

Algemeen wordt aangenomen dat het eerste gebruik van een magneet als kompas in Europa plaatsvond rond A.D. 1100 tot A.D. 1200. De term lodestone komt van het Angelsaksische en betekent 'leidende steen' of letterlijk 'de steen die leidt'. Het IJslandse woord is leider-stein, en werd gebruikt in geschriften uit die periode met betrekking tot de navigatie van schepen.

In 1600 bevestigde de Engelse wetenschapper William Gilbert eerdere waarnemingen met betrekking tot magnetische polen en concludeerde hij dat de aarde een magneet was. In 1820 ontdekte de Nederlandse wetenschapper Hans Christian Oersted de relatie tussen elektriciteit en magnetisme, en de Franse natuurkundige Andre Ampere breidde deze ontdekking in 1821 verder uit.

In de vroege jaren 1900 begonnen wetenschappers andere magnetische materialen te bestuderen dan die op basis van ijzer en staal. Tegen de jaren dertig hadden onderzoekers de eerste krachtige permanente magneten van Alnico-legering geproduceerd. Nog krachtigere keramische magneten die gebruik maken van zeldzame aardelementen werden in de jaren 70 met succes geformuleerd, met verdere vooruitgang op dit gebied in de jaren 80.

Tegenwoordig kunnen magnetische materialen worden gemaakt om aan veel verschillende prestatie-eisen te voldoen, afhankelijk van de uiteindelijke toepassing.

Grondstoffen

Bij het maken van magneten zijn de grondstoffen vaak belangrijker dan het fabricageproces. De materialen die worden gebruikt in permanente magneten (ook wel harde materialen genoemd, die het vroege gebruik van gelegeerd staal voor deze magneten weerspiegelen) zijn anders dan de materialen die worden gebruikt in elektromagneten (soms zachte materialen genoemd, die het gebruik van zacht, smeedbaar ijzer in deze applicatie).

Permanente magneetmaterialen

Permanente magneet magneetstenen bevatten magnetiet, een hard, kristallijn ijzerferrietmineraal dat zijn magnetisme ontleent aan het effect dat het magnetische veld van de aarde erop heeft. Ook kunnen verschillende staallegeringen worden gemagnetiseerd. De eerste grote stap in het ontwikkelen van effectievere permanente magneetmaterialen kwam in de jaren dertig met de ontwikkeling van magneten van Alnico-legeringen. Deze magneten ontlenen hun naam aan de chemische symbolen voor de aluminium-nikkel-kobalt-elementen die zijn gebruikt om de legering te maken. Eenmaal gemagnetiseerd, hebben Alnico-magneten tussen de 5 en 17 keer de magnetische kracht van magnetiet.

Keramische permanente magneten zijn gemaakt van fijn gepoederd bariumferriet of strontiumferriet gevormd onder hitte en druk. Hun magnetische sterkte wordt versterkt door de poederdeeltjes tijdens het vormen uit te lijnen met een sterk magnetisch veld. Keramische magneten zijn vergelijkbaar met Alnico-magneten in termen van magnetische kracht en hebben het voordeel dat ze in verschillende vormen kunnen worden geperst zonder noemenswaardige bewerking.

Flexibele permanente magneten zijn gemaakt van bariumferriet of strontiumferriet in poedervorm gemengd in een bindmateriaal zoals rubber of een flexibel plastic zoals polyvinylchloride.

In de jaren zeventig ontwikkelden onderzoekers permanente magneten gemaakt van poedervormig samariumkobalt dat onder hitte was gesmolten. Deze magneten profiteren van het feit dat de rangschikking van de groepen atomen, magnetische domeinen genoemd, in de hexagonale kristallen van dit materiaal de neiging hebben om magnetisch uitgelijnd te zijn. Vanwege deze natuurlijke uitlijning kunnen samarium-kobaltmagneten worden gemaakt om magnetische krachten te produceren die 50 keer sterker zijn dan magnetiet. Hoofdtelefoons voor kleine, persoonlijke stereosystemen maken gebruik van samarium-kobalt permanente magneten. Samarium-kobaltmagneten hebben ook het voordeel dat ze bij hogere temperaturen kunnen werken dan andere permanente magneten zonder hun magnetische sterkte te verliezen.

Soortgelijke permanente magneten werden in de jaren tachtig gemaakt met behulp van neodymium-ijzerborium in poedervorm, dat magnetische krachten produceert die bijna 75 keer sterker zijn dan magnetiet. Dit zijn de krachtigste permanente magneten die tegenwoordig in de handel verkrijgbaar zijn.

Elektromagneetmaterialen

Zuiver ijzer en ijzerlegeringen worden het meest gebruikt in elektromagneten. Siliciumijzer en speciaal behandelde ijzer-kobaltlegeringen worden gebruikt in laagfrequente vermogenstransformatoren.

Een speciaal ijzeroxide, gamma-ijzeroxide genaamd, wordt vaak gebruikt bij de vervaardiging van magneetbanden voor het opnemen van geluid en gegevens. Andere materialen voor deze toepassing zijn onder meer: De bovenstaande illustraties tonen een typisch poedervormig metallurgieproces dat wordt gebruikt om krachtige neodymium-ijzer-boor permanente magneten te produceren. kobalt-gemodificeerde ijzeroxiden en chroomdioxide. Het materiaal is fijngemalen en gecoat op een dunne polyester plastic film.

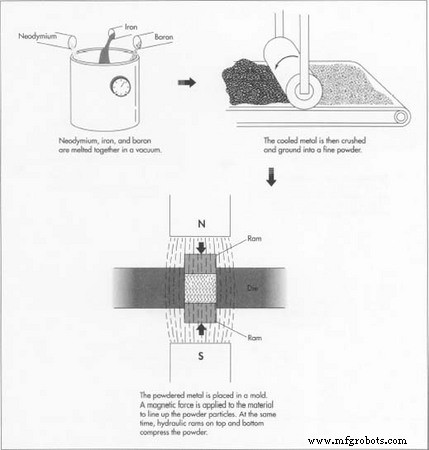

De bovenstaande illustraties tonen een typisch poedervormig metallurgieproces dat wordt gebruikt om krachtige neodymium-ijzer-boor permanente magneten te produceren. kobalt-gemodificeerde ijzeroxiden en chroomdioxide. Het materiaal is fijngemalen en gecoat op een dunne polyester plastic film.

Andere magnetische materialen

Magnetische vloeistoffen kunnen worden gemaakt door bariumferrietdeeltjes in poedervorm in te kapselen in een enkele laag moleculen van een polymeerplastic met lange keten. De deeltjes worden vervolgens in suspensie gehouden in een vloeistof zoals water of olie. Door de kunststof inkapseling schuiven de magnetische deeltjes vrijwel wrijvingsloos over elkaar heen. De deeltjes zijn zo klein dat normale thermische agitatie in de vloeistof ervoor zorgt dat de deeltjes niet neerslaan. Magnetische vloeistoffen worden in verschillende toepassingen gebruikt  als afdichtingsmiddelen, smeermiddelen of trillingsdempende materialen.

als afdichtingsmiddelen, smeermiddelen of trillingsdempende materialen.

Het fabricageproces

Net zoals de materialen voor verschillende soorten magneten verschillend zijn, zijn ook de fabricageprocessen verschillend. Veel elektromagneten worden gegoten met behulp van standaard metaalgiettechnieken. Flexibele permanente magneten worden gevormd in een kunststof extrusieproces waarbij de materialen worden gemengd, verwarmd en onder druk door een gevormde opening geperst.

Sommige magneten worden gevormd met behulp van een gemodificeerd poedervormig metallurgieproces waarbij fijn poedervormig metaal wordt onderworpen aan druk, hitte en magnetische krachten om de uiteindelijke magneet te vormen. Hier is een typisch poedervormig metallurgieproces dat wordt gebruikt om krachtige neodymium-ijzer-boor permanente magneten te produceren met een dwarsdoorsnede van ongeveer 3-10 vierkante inch (20-65 vierkante cm):

Het poedervormig metaal voorbereiden

- 1 De juiste hoeveelheden neodymium, ijzer en boor worden in vacuüm verwarmd tot smelten. Het vacuüm voorkomt elke chemische reactie tussen lucht en de smeltende materialen die de uiteindelijke metaallegering zouden kunnen verontreinigen.

- 2 Zodra het metaal is afgekoeld en gestold, wordt het gebroken en in kleine stukjes gebroken. De kleine stukjes worden vervolgens in een kogelmolen vermalen tot een fijn poeder.

Op . drukken

- 3 Het poedervormige metaal wordt in een mal geplaatst, een matrijs genaamd, die dezelfde lengte en breedte (of diameter, voor ronde magneten) heeft als de voltooide magneet. Er wordt een magnetische kracht uitgeoefend op het poedervormige materiaal om de poederdeeltjes op één lijn te brengen. Terwijl de magnetische kracht wordt uitgeoefend, wordt het poeder van boven en van onder geperst met hydraulische of mechanische plunjers om het samen te drukken tot op ongeveer 0,125 inch (0,32 cm) van de uiteindelijke beoogde dikte. Typische drukken zijn ongeveer 10.000 psi tot 15.000 psi (70 MPa tot 100 MPa). Sommige vormen worden gemaakt door het poedervormige materiaal in een flexibele, luchtdichte, geëvacueerde container te plaatsen en het in vorm te drukken met vloeistof- of gasdruk. Dit staat bekend als isostatische verdichting.

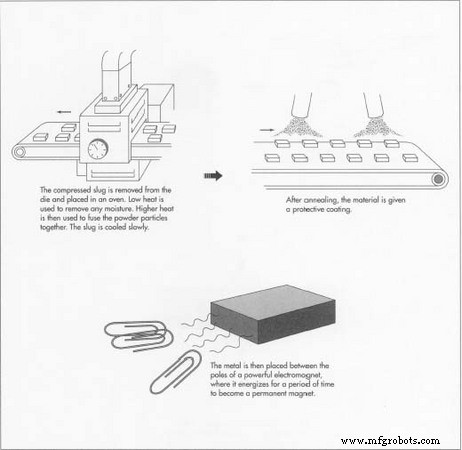

Verwarming

- 4 De samengeperste "slak" van metaalpoeder wordt uit de matrijs gehaald en in een oven geplaatst. Het proces van het verhitten van gecomprimeerde metalen in poedervorm om ze om te zetten in gesmolten, massieve metalen stukken, wordt sinteren genoemd. Het proces bestaat meestal uit drie fasen. In de eerste fase wordt het gecomprimeerde materiaal verwarmd tot een lage temperatuur om langzaam vocht of andere verontreinigingen die tijdens het persproces zijn vastgelopen, te verdrijven. In de tweede fase wordt de temperatuur verhoogd tot ongeveer 70-90% van het smeltpunt van de metaallegering en daar gedurende een periode van enkele uren of meerdere dagen gehouden om de kleine deeltjes te laten samensmelten. Ten slotte wordt het materiaal langzaam afgekoeld in gecontroleerde, stapsgewijze temperatuurverhogingen.

Gloeien

- 5 Het gesinterde materiaal ondergaat vervolgens een tweede gecontroleerd verwarmings- en koelproces dat gloeien wordt genoemd. Dit proces verwijdert eventuele restspanningen in het materiaal en versterkt het.

Afwerking

- 6 Het gegloeide materiaal komt zeer dicht bij de gewenste vorm en afmetingen. Deze toestand staat bekend als "nearnet" -vorm. Een laatste bewerkingsproces verwijdert overtollig materiaal en produceert waar nodig een glad oppervlak. Het materiaal wordt vervolgens voorzien van een beschermende coating om de oppervlakken af te dichten.

Magnetiseren

- 7 Tot nu toe is het materiaal slechts een stuk samengeperst en gesmolten metaal. Hoewel het tijdens het persen aan een magnetische kracht werd onderworpen, magnetiseerde die kracht het materiaal niet, maar lijnde het gewoon de losse poederdeeltjes uit. Om er een magneet van te maken, wordt het stuk tussen de polen van een zeer krachtige elektromagneet geplaatst en in de gewenste magnetisatierichting georiënteerd. De elektromagneet wordt dan voor een bepaalde tijd bekrachtigd. De magnetische kracht lijnt de groepen atomen, of magnetische domeinen, in het materiaal uit om het stuk in een sterke permanente magneet te maken.

Kwaliteitscontrole

Elke stap van het productieproces wordt gecontroleerd en gecontroleerd. De sinter- en gloeiprocessen zijn bijzonder kritisch voor de uiteindelijke mechanische en magnetische eigenschappen van de magneet, en de variabelen van tijd en temperatuur moeten nauwkeurig worden gecontroleerd.

Gevaarlijke stoffen,

Bijproducten en

Recycling

Barium en de bariumverbindingen die worden gebruikt om permanente magneten van bariumferriet te maken, zijn giftig en worden als giftige materialen beschouwd. Bedrijven die bariumferrietmagneten maken, moeten speciale voorzorgsmaatregelen nemen bij de opslag, hantering en afvalverwerking van de bariumproducten.

Elektromagneten kunnen meestal worden gerecycled door de ijzeren kernen en koperen bedrading in de spoel te redden. Gedeeltelijke recycling van permanente magneten kan worden bereikt door ze uit verouderde apparatuur te verwijderen en opnieuw te gebruiken in soortgelijke nieuwe apparatuur. Dit is echter niet altijd mogelijk en er moet een meer omvattende aanpak voor het recyclen van permanente magneten worden ontwikkeld.

De Toekomst

Onderzoekers blijven zoeken naar nog krachtigere magneten dan die vandaag beschikbaar zijn. Een van de toepassingen van krachtigere permanente magneten zou de ontwikkeling zijn van kleine elektromotoren met hoog koppel voor op batterijen werkende industriële robots en schijfstations voor laptopcomputers. Krachtigere elektromagneten zouden kunnen worden gebruikt voor de levitatie en voortstuwing van hogesnelheidstreinen met behulp van gepulseerde magnetische velden. Dergelijke treinen, soms maglev-treinen genoemd, zouden worden ondersteund en geleid door een centrale, magnetische "rail". Ze zouden bewegen zonder ooit in contact te komen met de rail, waardoor mechanische wrijving en geluid werden geëlimineerd. Gepulseerde magnetische velden kunnen ook worden gebruikt om satellieten de ruimte in te lanceren zonder afhankelijk te zijn van dure en zware hulpraketten.

Krachtigere magneten kunnen ook worden gebruikt als onderzoeksinstrumenten om andere nieuwe materialen en processen te ontwikkelen. Intense, gepulseerde magneetvelden worden momenteel gebruikt in kernfusieonderzoek om het hete, reagerende nucleaire plasma te bevatten dat anders elk vast materiaal zou doen smelten. Magnetische velden kunnen ook worden gebruikt in materiaalonderzoek om het gedrag te bestuderen van halfgeleiders die in de elektronica worden gebruikt om de effecten te bepalen van het maken van micro-geïntegreerde geïntegreerde schakelingen.

Productieproces

- Toepassing van titanium in bouwmaterialen

- Toepassing van titanium in energiematerialen

- Hoe magnetische haken te kiezen

- Wat zijn magnetische vangsten?

- 5 W's van een draagbaar metamateriaal

- Gids voor materialen van koperlegeringen

- Biologisch afbreekbare 3D-afdrukmaterialen

- Wat is een magnetische koppeling?

- Wat is een magnetische chiptransporteur?

- De flexibiliteit van een materiaal begrijpen

- Broosheid van materialen begrijpen