Ballon

Achtergrond

Een ballon is een luchtdichte zak gemaakt van een licht materiaal dat kan worden opgeblazen met lucht of gas. Speelgoedballonnen zijn verkrijgbaar in allerlei vormen, maten en kleuren om kinderen en volwassenen te verrassen op verjaardagsfeestjes en andere feestelijke gelegenheden.

Ballonnen werden voor het eerst uitgevonden in Frankrijk aan het einde van de 18e eeuw. Twee papiermakers, Jacques en Joseph Montgolfier, ontdekten dat toen papier zakken worden gevuld met hete lucht, de zakken stijgen. Ze realiseerden zich snel het potentieel hiervan en begonnen te experimenteren met ballonnen van verschillende materialen, zoals papier, stof en zijde. Ze maakten de eerste openbare demonstratie van een lichter-dan-luchtballon in juni 1783, met een ballon met een diameter van 35 voet (11 m) gemaakt van stof bekleed met papier. Later dat jaar vloog Jacques Charles een ballon gemaakt van zijde bedekt met een rubberen vernis en gevuld met waterstof, een gas dat lichter is dan lucht. Deze vroege demonstraties lokten veel opwinding uit en ballonnen werden al snel veel gebruikt in wetenschap, sport en oorlog.

De rubberen speelgoedballon zoals we die nu kennen, verschilt van de vroege ballonnen doordat hij volledig van rubber is gemaakt. Een praktische manier om dergelijke gevormde rubberproducten te maken vereiste verschillende ontdekkingen en uitvindingen. Deze ontwikkelingen vonden geleidelijk plaats in de loop der jaren sinds de oprichting van de eerste rubberfabriek ter wereld in de buurt van Parijs in 1803.

Natuurlijke latex is een mengsel van kleine bolletjes rubbersubstantie gesuspendeerd in water (net als melk). Wanneer het wordt blootgesteld aan lucht, hitte of bepaalde chemicaliën, stolt het of klontert het samen. De bolletjes rubber klonteren samen en scheiden zich van het waterige deel van de latex, en vormen uiteindelijk een elastisch, vast materiaal. Om de sterkte, veerkracht en weerstand tegen warme en koude temperaturen te verbeteren, wordt rubber op verschillende manieren gevulkaniseerd of uitgehard, zoals mengen met bepaalde chemicaliën of behandelen met warmte.

Het idee om een product van rubber te maken is al oud. De inboorlingen van Zuid-Amerika creëerden flessen en andere artikelen door mallen van aarde te coaten lang voordat Europeanen halverwege de 18e eeuw met rubber begonnen te experimenteren. In 1830 patenteerde de Engelsman Thomas Hancock een proces voor het maken van producten door latex over mallen te gieten of mallen in een latexmengsel te dopen - de voorloper van de moderne techniek voor het produceren van gedompelde producten zoals rubberen handschoenen en condooms.

In 1921 werd een methode ontwikkeld om de coagulatie van vloeibare latex te vertragen. Dankzij deze methode konden rubbermakers ruwe latex in vloeibare vorm gemakkelijker naar productiecentra over de hele wereld transporteren. Dit leidde op zijn beurt tot nieuwe processen voor het maken van rubbergoederen. In het begin van de jaren twintig werden in Engeland een aantal patenten verleend voor processen waarmee mallen in vloeibare latex konden worden gedompeld. In 1931 werd de eerste moderne latexballon gemaakt door Neil Tillotson op zijn zolder. Hij verkocht 15 van zijn "Tilly Cat"-ballonnen (in de vorm van een kattenkop, compleet met snorharen bedrukt met kleurstof) voor de Patriot's Day-parade in Massachusetts in april 1931, en richtte een bedrijf op dat vandaag nog steeds ballonnen maakt.

Hoewel rubber synthetisch kan worden gemaakt, is natuurlijke latex - een witte of geelachtige ondoorzichtige vloeistof die lijkt op melk - de voorkeur vanwege zijn grote elasticiteit.

Hoewel rubber synthetisch kan worden gemaakt, is natuurlijke latex - een witte of geelachtige ondoorzichtige vloeistof die lijkt op melk - de voorkeur vanwege zijn grote elasticiteit.

Grondstoffen

Hoewel rubber synthetisch kan worden gemaakt, heeft natuurlatex de voorkeur vanwege zijn grote elasticiteit. Het kan worden uitgerekt tot zeven of acht keer de oorspronkelijke lengte en toch terugkeren naar zijn vroegere vorm. Synthetisch rubber is niet zo elastisch en veerkrachtig gebleken als natuurlatex.

Rauwe, natuurlijke latex is een witte of geelachtige ondoorzichtige vloeistof, die eruitziet als melk. Latex is de afscheiding van bepaalde planten, met name de Hevea-boom die oorspronkelijk in Brazilië wordt gevonden. De belangrijkste bronnen van natuurlijk rubber zijn tegenwoordig plantages in Maleisië en Afrika.

Producenten van rubber moeten de grondstof van deze bomen oogsten, wat inhoudt dat de bomen met ondiepe sneden worden ingesneden en het sap uit de sneden in emmers sijpelt. De latex wordt opgevangen in grote containers, gefilterd om vreemde deeltjes te verwijderen en gemengd met alkali om coagulatie te voorkomen. Het wordt vervolgens in vloeibare vorm naar verwerkingscentra in verschillende delen van de wereld verscheept.

Latex moet worden gemengd met additieven voordat het in industriële processen kan worden gebruikt. Bepaalde chemicaliën worden gemengd om de gewenste dikte, droogsnelheid en andere eigenschappen te verkrijgen. Andere chemicaliën (gezamenlijk bekend als antidegradanten) worden toegevoegd om de oxidatie en ontleding van het rubber te vertragen. Om het kleur te geven, worden pigmenten in de latex gemengd. De pigmenten kunnen fijne metaaloxidepoeders of organische kleurstoffen zijn.

Het fabricageproces

In wezen houdt het proces van het maken van een speelgoedballon in dat een mal in vloeibare latex wordt gedompeld. De mal, of vorm, heeft de vorm van een leeggelopen ballon.

De vroegste ballonvormen waren wegwerpbaar, gemaakt van karton dat aan deuvels was bevestigd. Moderne vormen zijn herbruikbaar en meestal gemaakt van roestvrij staal, aluminium of porselein. De vormen moeten glad en gepolijst zijn. Een aantal van dergelijke formulieren wordt ondersteboven op een plank of rek bevestigd. In de fabriek worden de platen mechanisch van het ene station naar het andere verplaatst.

Om efficiënt te zijn in termen van kosten en het aantal geproduceerde ballonnen, is de fabricage van ballonnen een sterk geautomatiseerd, continu lusproces geworden. Ballonnen worden in batches gemaakt, allemaal van dezelfde kleur en grootte, omdat het veranderen van kleur en vorm tijdrovend is en handmatige tussenkomst vereist. Handmatig ingrijpen is meestal alleen nodig voor het opzetten van een run en later voor het verpakken van het eindproduct, en voor het oplossen van incidentele mechanische problemen die zich kunnen voordoen.

De latex voorbereiden

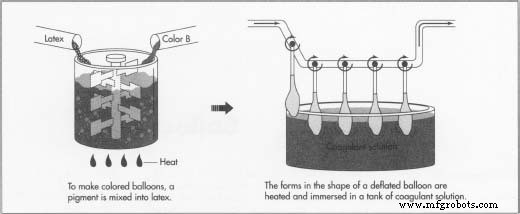

- 1 Voorafgaand aan het gebruik moet de latex mogelijk gekleurd worden. Hierbij wordt een pigment in de latex gemengd. Het kan in de ballonfabriek worden gedaan, of de ballonmaker kan reeds gepigmenteerde latex bij een leverancier kopen.

- 2 De latex moet in tanks worden gegoten waarin de vormen worden gedompeld. De tanks worden op een bepaalde temperatuur gehouden en kunnen roermechanismen bevatten om de latex te laten circuleren om bezinking te voorkomen.

De formulieren onderdompelen

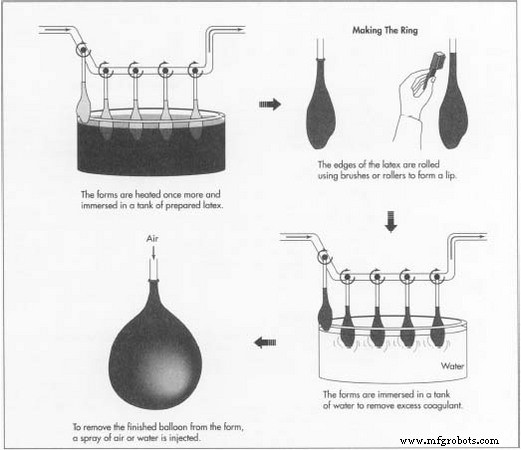

- 3 De ballonvormen worden eerst verwarmd en vervolgens enkele seconden ondergedompeld in een tank met coagulatieoplossing. Wanneer de vormen worden ondergedompeld in de vloeibare latex, zal het stollingsmiddel ervoor zorgen dat het rubber in een dun vel rond de vormen gaat geleren. Een veelgebruikte stollingsoplossing is een mengsel van water, een zout op basis van calcium, zeep, en talkpoeder. Het zout is het eigenlijke stollingsmiddel; de zeep helpt de latex zich in een gelijkmatige film te verspreiden, en de talk helpt het verwijderen van het rubber uit de vormen in een latere stap te vergemakkelijken.

- 4 De vormen worden verwarmd tot een temperatuur tussen 100°F (38°C) en 200°F (93°C) en vervolgens ondergedompeld in een tank met gekleurde latex. Het stollingsmiddel zorgt ervoor dat de latex de vormen bedekt. Hoe langer de vormen in de tank blijven, hoe dikker de coating die eraan kleeft. Voor ballonnen is een zeer dunne laag latex gewenst, dus de vormen worden slechts enkele seconden ondergedompeld. De formulieren moeten met zorgvuldig gecontroleerde snelheden worden ingebracht en verwijderd om het insluiten van luchtbellen te voorkomen en om een gelijkmatige, dunne coating te verkrijgen.

De ring maken

- 5 Een lip wordt gevormd op de hals van de ballon door de randen van het rubber te rollen met behulp van borstels of rollen. Hierdoor ontstaat de ring die rond de opening van de ballon te zien is.

Overtollig stollingsmiddel verwijderen

- 6 Vervolgens worden de vormen ondergedompeld in een tank met uitloogoplossing (vaak gewoon water) om overtollig coagulant uit het rubber op te lossen en weg te logen.

Het rubber uitharden

- 7 Het rubber op de formulieren moet gedroogd en uitgehard zijn. De gebruikte methode verschilt per fabrikant. Sommige ballonmakers gebruiken een latex die al een vulcaniseermiddel bevat, in welk geval het rubber bij een matige temperatuur wordt gedroogd. Andere makers induceren vulkanisatie door de met rubber beklede vormen in een oven te plaatsen en een uur uit te harden.

De ballonnen verwijderen

- 8 De ballonnen worden dan mechanisch uit hun vorm gehaald. Een benadering is om ze af te blazen met een straal water of lucht en de ballonnen te verzamelen in een mand of net.

- 9 Als de ballonnen worden verwijderd met behulp van een waterstraal, worden ze vervolgens in een centrifuge geplaatst, waar overtollig water wordt verwijderd door de ballonnen met hoge snelheid rond te draaien.

- 10 De ballonnen worden vervolgens gedroogd in grote wasdrogers.

Bedrukking en verpakking

- 11 Vervolgens kunnen de ballonnen ofwel worden verpakt, ofwel eerst worden bedrukt en vervolgens worden verpakt. Als ze direct worden verpakt, worden ze op een transportband langs een telapparaat verplaatst en in zakken gedaan. Wanneer een passend aantal ballonnen in elke zak is geplaatst, worden de zakken verzegeld.

- 12 Het bedrukken van ontwerpen op ballonnen, zoals logo's of gezichten, omvat eigenlijk meerdere stappen. Eerst moeten de ballonnen worden opgeblazen om een gelijkmatige bedrukking mogelijk te maken. Dit vereist dat een werknemer elke ballon handmatig op het opblaasapparaat plaatst. Vervolgens wordt op elke ballon zorgvuldig een patroon gedrukt. Ten slotte worden de ballonnen verwijderd en doorgegeven aan de verpakkingsfase.

Kwaliteitscontrole

De productieomgeving van de ballon moet strikt worden gecontroleerd om een hoge kwaliteit en consistentie te bereiken. Tijdens het fabricageproces registreert en regelt computergestuurde instrumentatie de luchtvochtigheid, luchttemperatuur, latextanktemperatuur, de temperatuur in de ovens, drogers en andere parameters.

De latex en andere chemicaliën die in het proces worden gebruikt, moeten zorgvuldig worden geformuleerd voor specifieke eigenschappen en zorgvuldig worden onderhouden. De latex moet bijvoorbeeld een bepaalde viscositeit en droogsnelheid hebben. De tanks waarin het wordt bewaard, moeten apparaten hebben om de latex te laten circuleren om te voorkomen dat er een "huid" wordt gevormd en om te voorkomen dat ingrediënten bezinken.

Bijproducten/afval

Het is in het belang van de fabrikanten om zo min mogelijk rubber te verspillen, omdat de kosten van latex hoog zijn in vergelijking met de verkoopprijs van individuele ballonnen. Ballonmakers winnen ook veel van het stollingsmiddel terug dat in de uitloogoplossing terechtkomt. Wat niet wordt teruggewonnen, komt helaas als vloeibaar afval in het milieu terecht. De hoeveelheid chemisch afval die een fabriek kan vrijgeven, wordt gereguleerd door overheidswetten. Ballonnen leiden ook tot wat afval nadat ze zijn vervaardigd, omdat ze steevast worden weggegooid nadat ze leeglopen of knappen. Omdat latex echter natuurlijk is, wordt het uiteindelijk afgebroken tot andere stoffen.

Veiligheidsproblemen

Speelgoedballonnen kunnen een bron van vreugde zijn, maar ze kunnen ook onverwacht gevaarlijk zijn. Van jonge kinderen is bekend dat ze sterven door per ongeluk te stikken in ballonnen. Latexballonnen kunnen ook in het water terechtkomen, waar ze uiteindelijk hun kleur verliezen en op kwallen kunnen lijken. Zeedieren zoals walvissen en schildpadden hebben geprobeerd ze op te eten en zijn gestorven omdat de latex hun spijsverteringsstelsel verstopt.

De Toekomst

De speelgoedballonindustrie is zeer concurrerend. Fabrikanten zijn voortdurend op zoek naar manieren om het proces automatischer en efficiënter te maken, vooral door handmatige tussenkomst te verminderen. Momenteel zijn de meest arbeidsintensieve onderdelen het bedrukken en verpakken. Toenemende automatisering in deze stappen is een gebied voor mogelijke toekomstige verbetering.

De laatste jaren zijn ballonnen gemaakt van metaalfolie populair geworden. Het productieproces van deze ballonnen is heel anders. Ze zijn gemaakt van een sandwich van twee stalen mylar:een polyester film - vaak cirkelvormig, die aan de randen aan elkaar zijn geseald. Er wordt een kleine opening gelaten waardoor de ballon kan worden opgeblazen. Omdat het materiaal in eerste instantie vlak is, kunnen deze ballonnen makkelijker bedrukt worden dan ballonnen van rubber. De folie kan zeer glanzend en reflecterend worden gemaakt, waardoor zeer heldere ontwerpen mogelijk zijn. Ze zijn sterker en duurzamer dan rubberen ballonnen, maar voor sommige toepassingen is dit ook een nadeel. Ze kunnen bijvoorbeeld niet in verschillende vormen worden gedraaid en kunnen ook niet met water worden gevuld. De folie doet er ook veel langer over om in het milieu af te breken dan rubber.

Productieproces

- Pakkingmaterialen:waar zijn pakkingen van gemaakt?

- De verrassende voordelen van gegoten rubber

- Wat vormt een rubberen pad bij metaalbewerking?

- Wat is gevulkaniseerd rubber?

- Wat zijn rubberen bumpers?

- Band

- Blog:Spuitgieten van vloeibaar siliconenrubber

- Proto Tech-tip:rubberen voetjes

- Een korte handleiding voor goederenspoorwegonderdelen

- Een uitgebreid overzicht van rubberen rolmolen

- Nieuwe siliconenrubbermaterialen