Betonblok

Achtergrond

Een betonblok wordt voornamelijk gebruikt als bouwmateriaal bij de constructie van muren. Het wordt soms een betonnen metselwerkeenheid (CMU) genoemd. Een betonblok is een van de vele prefab betonproducten die in de bouw worden gebruikt. De term prefab verwijst naar het feit dat de blokken worden gevormd en uitgehard voordat ze naar de bouwplaats worden gebracht. De meeste betonblokken hebben een of meer holle holtes en de zijkanten kunnen glad of met een ontwerp zijn gegoten. In gebruik worden betonblokken één voor één gestapeld en bij elkaar gehouden met verse betonmortel om de gewenste lengte en hoogte van de muur te vormen.

Betonmortel werd al in 200

Het eerste holle betonblok werd in 1890 ontworpen door Harmon S. Palmer in de Verenigde Staten. Na 10 jaar experimenteren, patenteerde Palmer het ontwerp in 1900. De blokken van Palmer waren 8 in (20,3 cm) bij 10 in (25,4 cm) bij 30 in (76,2 cm), en ze waren zo zwaar dat ze op hun plaats moesten worden getild met een kleine kraan. In 1905 produceerden naar schatting 1.500 bedrijven betonblokken in de Verenigde Staten.

Deze vroege blokken werden meestal met de hand gegoten en de gemiddelde output was ongeveer 10 blokken per persoon per uur. Tegenwoordig is de productie van betonblokken een sterk geautomatiseerd proces dat tot 2.000 blokken per uur kan produceren.

Grondstoffen

Het beton dat gewoonlijk wordt gebruikt om betonblokken te maken, is een mengsel van portlandcement in poedervorm, water, zand en grind. Hierdoor ontstaat een lichtgrijs blok met een fijne oppervlaktestructuur en een hoge drukvastheid. Een typisch betonblok weegt 38-43 lb (17,2-19,5 kg). Over het algemeen heeft het betonmengsel dat voor blokken wordt gebruikt een hoger percentage zand en een lager percentage grind en water dan de betonmengsels die worden gebruikt voor algemene bouwdoeleinden. Dit levert een zeer droog, stijf mengsel op dat zijn vorm behoudt wanneer het uit de blokvorm wordt verwijderd.

Als steenkool of vulkanische sintels worden gebruikt in plaats van zand en grind, wordt het resulterende blok gewoonlijk een sintelblok genoemd. Dit levert een donkergrijs blok op met een medium tot grove oppervlaktestructuur, goede sterkte, goede geluiddempende eigenschappen en een hogere thermische isolatiewaarde dan een betonblok. Een typisch sintelblok weegt 26-33 lb (11,8-15,0 kg).

Lichtgewicht betonblokken worden gemaakt door het zand en grind te vervangen door geëxpandeerde klei, leisteen of leisteen. Geëxpandeerde klei, schalie en leisteen worden geproduceerd door de grondstoffen te pletten en te verhitten tot ongeveer 2000 ° F (1093 ° C). Bij deze temperatuur zwelt het materiaal op, of blaast het op, vanwege de snelle vorming van gassen die worden veroorzaakt door de verbranding van kleine hoeveelheden organisch materiaal dat erin vastzit. Een typisch lichtgewicht blok weegt 22-28 lb (10,0-12,7 kg) en wordt gebruikt om niet-dragende muren en scheidingswanden te bouwen. Geëxpandeerde hoogovenslakken, evenals natuurlijke vulkanische materialen zoals puimsteen en slakken, worden ook gebruikt om lichtgewicht blokken te maken.

Naast de basiscomponenten kan het betonmengsel dat wordt gebruikt om blokken te maken ook verschillende chemicaliën bevatten, hulpstoffen genaamd, om de uithardingstijd te veranderen, de druksterkte te vergroten of de verwerkbaarheid te verbeteren. Aan het mengsel kunnen pigmenten zijn toegevoegd om de blokken overal een uniforme kleur te geven, of het oppervlak van de blokken kan worden gecoat met een gebakken glazuur om een decoratief effect te geven of om bescherming te bieden tegen chemische aantasting. De glazuren worden meestal gemaakt met een thermohardend harsachtig bindmiddel, silicazand en kleurpigmenten.

Ontwerp

De vormen en maten van de meest voorkomende betonblokken zijn gestandaardiseerd om een uniforme bouwconstructie te garanderen. De meest voorkomende blokgrootte in de Verenigde Staten wordt een 8-bij-8-bij-16-blok genoemd, met de nominale afmetingen van 8 inch (20,3 cm) hoog en 8 inch (20,3 cm) diep en 16 inch (40,6 cm). cm) breed. Deze nominale maat omvat ruimte voor een kraal mortel, en het blok zelf meet eigenlijk 7,63 in (19,4 cm) hoog bij 7,63 in (19,4 cm) diep en 15,63 in (38,8 cm) breed.

Veel fabrikanten van progressieve blokken bieden variaties op het basisblok om unieke visuele effecten te bereiken of om gewenste structurele kenmerken te bieden voor gespecialiseerde toepassingen. Een fabrikant biedt bijvoorbeeld een blok aan dat speciaal is ontworpen om waterlekkage door buitenmuren te weerstaan. Het blok bevat een waterafstotend mengsel om de absorptie en doorlaatbaarheid van het beton te verminderen, een afgeschuinde bovenrand om water weg te voeren van de horizontale mortelvoeg, en een reeks interne groeven en kanalen om de stroom van door scheuren veroorzaakte lekkage weg te leiden van de binnenoppervlak.

Een ander blokontwerp, een blok met gespleten gezicht genoemd, bevat een ruwe, steenachtige textuur op één zijde van het blok in plaats van een glad oppervlak. Dit geeft het blok de architectonische uitstraling van een geslepen en bewerkte steen.

Een huisontwerp in Foursquare-stijl, dat voorkomt in de catalogus van Radford Architectural Company uit 1908 Cement Houses and How to Bouw ze. Het was een van de honderden cancrete-blokhuisontwerpen die door het bedrijf Radford werden aangeboden. Ze schatten dat dit ontwerp zou kunnen worden gebouwd voor ongeveer $ 2.250,00, veel minder dan traditionele stenen metselwerkhuizen uit die tijd. (Uit de collecties van Henry Ford Museum &Greenfield Village.)

Een huisontwerp in Foursquare-stijl, dat voorkomt in de catalogus van Radford Architectural Company uit 1908 Cement Houses and How to Bouw ze. Het was een van de honderden cancrete-blokhuisontwerpen die door het bedrijf Radford werden aangeboden. Ze schatten dat dit ontwerp zou kunnen worden gebouwd voor ongeveer $ 2.250,00, veel minder dan traditionele stenen metselwerkhuizen uit die tijd. (Uit de collecties van Henry Ford Museum &Greenfield Village.)

Betonblokken werden voor het eerst gebruikt in de Verenigde Staten als vervanging voor steen of hout bij de bouw van huizen. Het vroegst bekende voorbeeld van een huis dat in dit land volledig van betonblokken is gebouwd, was in 1837 op Staten Island, New York. De huizen gebouwd van betonblokken toonden een creatief gebruik van gewone goedkope materialen die gemaakt waren om eruit te zien als het duurdere en traditionele stenen metselwerkgebouw met houten frame. Dit nieuwe type constructie werd een populaire vorm van woningbouw in de vroege jaren 1900 tot de jaren 1920. Huisstijlen, in die tijd vaak "modern" genoemd, varieerden van Tudor tot Foursquare, Colonial Revival tot Bungalow. Terwijl veel huizen de betonblokken gebruikten als structuur en als buitenmuur, gebruikten andere huizen stucwerk of andere coatings over de blokstructuur. Honderdduizenden van deze huizen werden vooral in de staten van het Midwesten gebouwd, waarschijnlijk omdat de grondstoffen die nodig waren om betonblokken te maken overvloedig aanwezig waren in zandbanken en grindgroeven in deze regio. De betonblokken zijn gemaakt met gezichtsontwerpen om steenstructuren te simuleren:met stenen, granieten of rustiek. In eerste instantie beschouwd als een experimenteel materiaal, werden huizen gebouwd van betonblokken geadverteerd in catalogi veel Portland cement fabrikanten als 'vuurvast, ongedierte proof, en weerbestendig' en als een goedkope vervanging voor de steeds schaarser wordende levering van hout. Veel andere soorten gebouwen zoals garages, silo's en postkantoren werden gebouwd en worden vandaag nog steeds gebouwd met behulp van deze constructiemethode vanwege deze kwaliteiten.

Cynthia Read-Miller

Wanneer fabrikanten een nieuw blok ontwerpen, moeten ze niet alleen rekening houden met de gewenste vorm, maar ook met het fabricageproces dat nodig is om die vorm te maken. Vormen die vereisen: complexe mallen of extra stappen in het vormproces kunnen de productie vertragen en leiden tot hogere kosten. In sommige gevallen kunnen deze hogere kosten de voordelen van het nieuwe ontwerp tenietdoen en het blok te duur maken.

complexe mallen of extra stappen in het vormproces kunnen de productie vertragen en leiden tot hogere kosten. In sommige gevallen kunnen deze hogere kosten de voordelen van het nieuwe ontwerp tenietdoen en het blok te duur maken.

Het fabricageproces

De productie van betonblokken bestaat uit vier basisprocessen:mengen, gieten, uitharden en in blokjes snijden. Sommige fabrieken produceren alleen betonblokken, terwijl andere een breed scala aan prefab betonproducten kunnen produceren, waaronder blokken, platte straatstenen en decoratieve landschapselementen zoals gazonranden. Sommige fabrieken kunnen 2000 of meer blokken per uur produceren.

De volgende stappen worden vaak gebruikt om betonblokken te vervaardigen.

Mengen

- 1 Het zand en grind worden buiten opgeslagen in stapels en worden indien nodig door een transportband overgebracht naar opslagbakken in de fabriek. Het portlandcement wordt buiten opgeslagen in grote verticale silo's om het te beschermen tegen vocht.

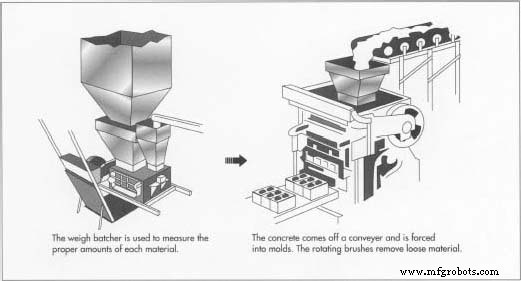

- 2 Als een productierun begint, worden de benodigde hoeveelheden zand, grind en cement door de zwaartekracht of met mechanische middelen overgebracht naar een weegeenheid die de juiste hoeveelheden van elk materiaal meet.

- 3 De droge materialen stromen vervolgens in een stationaire mixer waar ze gedurende enkele minuten worden gemengd. Er zijn twee soorten mixers die vaak worden gebruikt. Eén type, een planetaire of panmixer genoemd, lijkt op een ondiepe pan met een deksel. Mengbladen zijn bevestigd aan een verticale roterende as in de mixer. Het andere type wordt een horizontale drummixer genoemd. Het lijkt op een koffieblikje dat op zijn kant is gedraaid en heeft mengbladen die zijn bevestigd aan een horizontale roterende as in de mixer.

- 4 Nadat de droge materialen zijn gemengd, wordt een kleine hoeveelheid water aan de mixer toegevoegd. Als de plant zich in een klimaat bevindt dat onderhevig is aan extreme temperaturen, kan het water eerst door een verwarming of koeler gaan om de temperatuur te regelen. Bijmengchemicaliën en kleurpigmenten kunnen op dit moment ook worden toegevoegd. Het beton wordt vervolgens zes tot acht minuten gemengd.

Vormen

- 5 Zodra de lading beton goed gemengd is, wordt deze in een hellende

emmertransporteur en getransporteerd naar een verhoogde trechter. De mengcyclus begint opnieuw voor de volgende lading.

emmertransporteur en getransporteerd naar een verhoogde trechter. De mengcyclus begint opnieuw voor de volgende lading. - 6 Vanuit de trechter wordt het beton met een gemeten debiet naar een andere trechter bovenop de blokmachine getransporteerd. In de blokmachine wordt het beton naar beneden geduwd in mallen. De mallen bestaan uit een buitenmatrijsbak met daarin meerdere malliners. De liners bepalen de buitenvorm van het blok en de binnenvorm van de blokholtes. Er kunnen maar liefst 15 blokken tegelijk worden gevormd.

- 7 Als de mallen vol zijn, wordt het beton verdicht door het gewicht van de bovenste malkop die op de malholtes valt. Deze verdichting kan worden aangevuld met lucht- of hydraulische drukcilinders die op de vormkop werken. De meeste blokmachines gebruiken ook een korte uitbarsting van mechanische trillingen om de verdichting verder te bevorderen.

- 8 De verdichte blokken worden naar beneden en uit de mallen geduwd op een platte stalen pallet. De pallet en blokken worden uit de machine geduwd op een kettingbaan. Bij sommige bewerkingen passeren de blokken dan onder een roterende borstel die los materiaal van de bovenkant van de blokken verwijdert.

Genezen

- 9 De pallets met blokken worden naar een automatische stapelaar of lader getransporteerd die ze in een droogrek plaatst. Elk rek bevat enkele honderden blokken. Wanneer een rek vol is, wordt het op een set rails gerold en naar een droogoven verplaatst.

-

10 De oven is een afgesloten ruimte met de capaciteit om meerdere rekken met blokken tegelijk te bevatten. Er zijn twee basistypen droogovens. Het meest voorkomende type is een lagedrukstoomoven. Bij dit type worden de blokken één tot drie uur bij kamertemperatuur in de oven gehouden om ze iets te laten uitharden. Stoom wordt vervolgens geleidelijk ingevoerd om de temperatuur te verhogen met een gecontroleerde snelheid van niet meer dan 60°F per uur (16°C per uur). Standaard gewichtsblokken worden gewoonlijk uitgehard bij een temperatuur van 150-165°F (66-74°C), terwijl lichtgewicht blokken worden uitgehard bij 170-185°F (77-85°C). Wanneer de uithardingstemperatuur is bereikt, wordt de stoom uitgeschakeld en worden de blokken 12-18 uur in de hete, vochtige lucht geweekt. Na het weken worden de blokken gedroogd door de vochtige lucht af te voeren en de temperatuur in de oven verder te verhogen. De hele uithardingscyclus duurt ongeveer 24 uur.

Een ander type oven is de hogedrukstoomoven, ook wel autoclaaf genoemd. Bij dit type wordt de temperatuur verhoogd tot 300-375 ° F (149-191 ° C) en wordt de druk verhoogd tot 80-185 psi (5,5-12,8 bar). Men laat de blokken vijf tot tien uur weken. De druk wordt dan snel afgevoerd, waardoor de blokken hun ingesloten vocht snel afgeven. Het uithardingsproces in de autoclaaf vereist meer energie en een duurdere oven, maar kan in minder tijd blokken produceren.

Kubussen

- 11 De rekken met uitgeharde blokken worden uit de oven gerold, de pallets met blokken worden ontstapeld en op een kettingbaan geplaatst. De blokken worden van de stalen pallets geduwd en de lege pallets worden teruggevoerd in de blokmachine om een nieuwe set gegoten blokken te ontvangen.

- 12 Als de blokken in split-face blokken moeten worden gemaakt, worden ze eerst gevormd als twee blokken die aan elkaar zijn verbonden. Zodra deze dubbele blokken zijn uitgehard, gaan ze door een splitter, die ze met een zwaar mes langs het gedeelte tussen de twee helften raakt. Dit zorgt ervoor dat het dubbele blok breekt en een ruwe, steenachtige textuur vormt op één zijde van elk stuk.

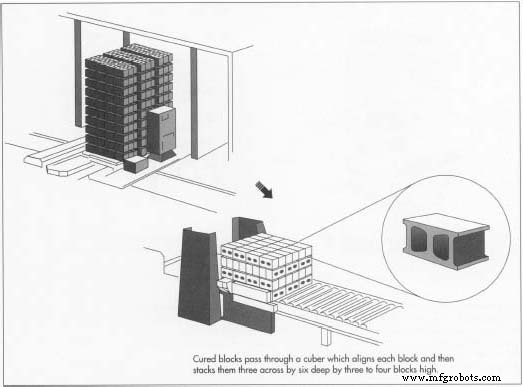

- 13 De blokken gaan door een kubus die elk blok uitlijnt en ze vervolgens in een kubus stapelt van drie blokken breed en zes blokken diep en drie of vier blokken hoog. Deze kubussen worden met een vorkheftruck naar buiten gedragen en opgeslagen.

Kwaliteitscontrole

De fabricage van betonblokken vereist constante monitoring om blokken te produceren die de vereiste eigenschappen hebben. De grondstoffen worden elektronisch gewogen voordat ze in de menger worden geplaatst. Het ingesloten watergehalte in het zand en grind kan worden gemeten met ultrasone sensoren en de hoeveelheid water die aan het mengsel moet worden toegevoegd, wordt automatisch aangepast om te compenseren. In gebieden met extreme temperaturen kan het water door een koelmachine of verwarming gaan voordat het wordt gebruikt.

Als de blokken uit de blokkenmachine komen, kan hun hoogte worden gecontroleerd met laserstraalsensoren. In de uithardingsoven worden de temperaturen, drukken en cyclustijden allemaal automatisch gecontroleerd en geregistreerd om ervoor te zorgen dat de blokken goed worden uitgehard om hun vereiste sterkte te bereiken.

De Toekomst

Het eenvoudige betonblok zal blijven evolueren naarmate architecten en blokfabrikanten nieuwe vormen en maten ontwikkelen. Deze nieuwe blokken beloven de bouw sneller en goedkoper te maken, en resulteren in constructies die duurzamer en energiezuiniger zijn. Enkele van de mogelijke blokontwerpen voor de toekomst zijn het biaxiale blok, met holtes die zowel horizontaal als verticaal lopen om toegang te krijgen tot sanitair en elektrische leidingen; het gestapelde gevelblok, dat bestaat uit drie secties die zowel binnen- als buitenmuren vormen; en het heatsoak-blok, dat warmte opslaat om de binnenkamers in de zomer te koelen en in de winter te verwarmen. Deze ontwerpen zijn verwerkt in een prototype huis, Lifestyle 2000 genaamd, dat het resultaat is van een samenwerking tussen de National Association of Home Builders en de National Concrete Masonry Association.

Productieproces