Houten klomp

Achtergrond

Houten klompen zijn zware werkschoenen die tot het begin van de twintigste eeuw typisch werden gedragen door Franse en Nederlandse boeren. In het Frans bekend als sabots, en in het Nederlands als klompen, deze stevige schoenen beschermden de voeten van landarbeiders tegen modder en nattigheid en tegen verwondingen door de scherpe gereedschappen die in het veld werden gebruikt. Franse klompen werden vaak gemaakt van een combinatie van hout en leer. De klassieke Hollandse klomp is echter geheel van hout. Houten klompen zijn van nature zeer waterafstotend, en daarom waren ze vooral nuttig in de drassige velden van Nederland. Landarbeiders droegen ook speciaal versierde houten klompen naar de kerk en op feestdagen. In de Eerste Wereldoorlog droegen diepgewortelde soldaten houten en leren klompen, sabotines genaamd. Tot die tijd werden klompen meestal met de hand gemaakt.

Later maakte de industrialisatie leren en rubberen schoenen gemakkelijker verkrijgbaar en werden houten klompen minder wijdverbreid. Houten klompen worden echter nog steeds gedragen door Nederlandse landarbeiders, maar ook door Nederlandse vissers en staalfabrieksarbeiders. Klompen maakten in de jaren zestig een opleving door in Europa en Noord-Amerika, niet als werkschoen maar als mode. Ze zijn nog steeds populair in de jaren 1990. Deze moderne klompen zijn meestal een leren schoen bevestigd aan een houten zool. Klompen die volledig van rubber zijn gemaakt, zijn ook populair als tuinschoenen.

Grondstoffen

Houten klompen worden meestal gemaakt van een van de drie houtsoorten:wilg, gele populier of tulpenpopulier. Deze houtsoorten zijn allemaal hard en waterbestendig. Nadat het hout is gekapt, wordt het op geen enkele manier behandeld, maar zo snel na het vellen als praktisch is, verwerkt tot schoenen. Er is geen ander materiaal nodig om houten klompen te maken, hoewel sommige schoenen zijn gelakt of versierd met verf.

Het fabricageproces

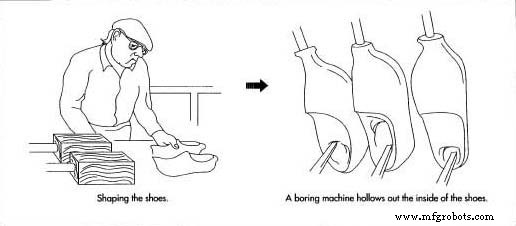

Houten klompen werden traditioneel volledig met de hand gemaakt, hetzij door hun dragers, hetzij door gespecialiseerde ambachtslieden. De schoenen waren ruw uitgesneden aan de buitenkant en vervolgens vastgeklemd in een bank die ze verticaal hield, met de teen naar beneden. Toen schepte de ambachtsman ze eruit met een stuk gereedschap met een lange steel. Nog geen honderd jaar geleden bestond een houten klompenfabriek misschien uit tientallen arbeiders die op dezelfde manier schoenen met de hand maakten. De introductie van geautomatiseerde machines versnelde het proces, hoewel machines nog steeds oplettende operators nodig hadden.

De lege plekken maken

- 1 De wilgen- of populieren worden gekapt en tot stammen gezaagd. De stammen worden ontschorst en vervolgens in een zaag gevoerd, die ze in ruwe rechthoekige blokken snijdt. Elk blok, een blanco genoemd, wordt tot één schoen gevormd. De grootte van het blok varieert afhankelijk van de maat schoen die ervan moet worden gemaakt. Voor een herenschoen in maat 8 kan het blok 37 x 13,3 x 13,3 cm zijn.

Vormgeven

- 2 Twee blanco's worden in een machine geplaatst die een shaper wordt genoemd (ook bekend als een kopieerapparaat of duplicator). Dit vormt de buitenkant van de schoenen. Naast de blanks zit een vinylschoen, die als patroon wordt gebruikt. Elke schoenmaat heeft zijn eigen vinylpatroon en de machinebediener vergrendelt het juiste patroon in

de vormer. Een wijzer is ingesteld om langs de patroonschoen te rijden. Aan de wijzer zijn twee elektrisch aangedreven snijgereedschappen bevestigd. Deze zijn ingesteld op de rechter en linker schoen blanks. De machinist zet de stroom aan en volgt zorgvuldig de omtrek van de patroonschoen met de tracer. De snijgereedschappen volgen de beweging van de tracer en snijden de omtrek van de schoen uit. De twee plano's draaien in tegengestelde richtingen, waardoor een linker- en een rechterschoen tegelijkertijd kunnen worden gesneden.

de vormer. Een wijzer is ingesteld om langs de patroonschoen te rijden. Aan de wijzer zijn twee elektrisch aangedreven snijgereedschappen bevestigd. Deze zijn ingesteld op de rechter en linker schoen blanks. De machinist zet de stroom aan en volgt zorgvuldig de omtrek van de patroonschoen met de tracer. De snijgereedschappen volgen de beweging van de tracer en snijden de omtrek van de schoen uit. De twee plano's draaien in tegengestelde richtingen, waardoor een linker- en een rechterschoen tegelijkertijd kunnen worden gesneden.

Het interieur uitsnijden

- 3 Vervolgens worden de gesneden blanks in een andere machine geplaatst, een boormachine met dubbele werking. Deze machine heeft een drietands snijwerktuig. De middelste tand is een tracer en deze gaat in een andere schoen met vinylpatroon. De rechter en linker uitsteeksels zijn ingesteld op de rechter en linker schoenblanks. Hun snijpunten zijn bolletjes met scherpe randen, vergelijkbaar met ijslepels of meloenballen. De operator houdt een lange metalen staaf vast aan de tracertand en duwt deze langs de binnenkant van de patroonschoen. De snijders volgen de beweging van de tracer en scheppen de houtblokken eruit. Deze machine snijdt de binnenkant van de schoenen uit tot de geschatte afgewerkte afmetingen, waardoor er rondom 0,25 inch (0,64 cm) materiaal overblijft.

Verfijning

- 4 De schoenen worden in een vergelijkbare machine geplaatst, een raffinaderij genaamd, die in dit geval volledig automatisch is. Twee snijders volgen een aanwijzer op een vinylpatroon en scheppen de binnenkant van de schoenen uit, waarbij het overtollige materiaal van 0,25 inch (0,64 cm) dat door de vorige stap is achtergelaten, wordt weggesneden. Door de fijne werking van deze machine is het interieur van de schoenen extreem glad en hebben ze na dit punt nog maar weinig afwerking nodig.

Drogen

- 5 De schoenen worden vier tot zes weken aan de lucht gedroogd. Ze kunnen eenvoudig in een droge opslagruimte worden geplaatst, of ze kunnen in een oven op lage temperatuur worden geplaatst, die warme droge lucht om hen heen circuleert. Tijdens het uitharden wordt vocht uit het hout getrokken en worden de schoenen hard.

Afwerking

- 6 Nadat de schoenen volledig droog zijn, schuren de arbeiders ze van binnen en van buiten lichtjes. Op dit punt zijn de schoenen helemaal klaar en klaar om te dragen. Als de schoenen gedecoreerd moeten worden, worden ze na het schuren geverfd of gelakt.

Productieproces

- Wat is VMC-bewerking?

- MIG-lassen versus TIG-lassen

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- DIY houten kerstboom door CNC-routermachine

- Versier deze kerst je huis met houten kerstboom en ornamenten

- Houten stoelrails met CNC-router

- Houten monsters verwerkt door 6090 3 Axis CNC Router

- Klant Italië heeft 1325 3-assige CNC-router ontvangen

- Wat te verwachten van het opnieuw bekleden en repareren van een industriële remschoen

- Introductie van Brake Shoe Seam Welder