Polyesterfleece

Achtergrond

Polyester fleece is een zachte, pluizige stof die wordt gebruikt voor truien, sweatshirts, jassen, wanten, mutsen, dekens en in alle andere toepassingen waar een warm, wolachtig materiaal nodig is. Het is een tweezijdig poolmateriaal, wat betekent dat zowel aan de voor- als achterkant van de stof een laag gesneden vezels ontstaat, vergelijkbaar met corduroy of fluweel. Polyester fleece is een extreem duurzame stof die niet alleen warmte vasthoudt, maar ook vocht weerstaat en snel droogt. In tegenstelling tot veel ander synthetisch wollig textiel, vormt polyesterfleece na langdurig gebruik geen bolletjes. Het werd begin jaren negentig populair voor outdooruitrusting, omdat backpackers en wandelaars het lichter en warmer vonden dan wol. Het wordt steeds populairder als modestof en heeft een groot aantal meer gespecialiseerde toepassingen gevonden. Polyester fleece is gebruikt om ondergoed te maken voor astronauten, in diepzeeduikpakken en als oorwarmers voor in de winter geboren kalfjes.

Synthetische vezels dateren uit de negentiende eeuw, toen wetenschappers in Engeland en Duitsland methoden ontwikkelden om de vloeibare toestand van bepaalde chemicaliën door fijne gaatjes te extruderen om draadachtige snaren te krijgen. Zo werd glasvezel gemaakt, en diverse andere chemische vezels die uiteindelijk niet bruikbaar waren als textiel. Een Fransman, graaf Hilaire de Chardonnet, vond in de jaren 1880 een kunstzijde uit, waarbij houtcellulose werd gebruikt dat met salpeterzuur was behandeld en door een mondstuk werd geëxtrudeerd. Chardonnet-zijde was de eerste commercieel levensvatbare synthetische stof. In de jaren twintig ontwikkelden chemici van de Du Pont Laboratories in de Verenigde Staten nylon, een kunstmatige vezel gemaakt van gigantische snaarvormige moleculen. Britse wetenschappers breidden het onderzoek van DuPont in de jaren veertig uit en kwamen met een ander polymeer gemaakt van snaarvormige moleculen, polyester genaamd.

Polyester wordt gemaakt door tereftaalzuur, een petroleumderivaat, te laten reageren met ethyleenglycol, een ander petroleumderivaat (algemeen bekend als antivries). Wanneer de twee chemicaliën bij een zeer hoge temperatuur worden gecombineerd, vormen ze een nieuwe chemische stof die bekend staat als een polymeer. (Polyester is een van de vele chemische verbindingen die bekend staan als polymeren.) Als het polymeer afkoelt, wordt het een dikke siroop. Deze siroop wordt door kleine gaatjes in een metalen schijf geperst die een spindop wordt genoemd. Bij contact met lucht drogen en verharden de stromen vloeibaar polymeer. De kristallijne structuur van het polymeer is een keten van in elkaar grijpende moleculen die in wezen gigantische strengen vormen. In Engeland werd dit polymeer teryleen genoemd. Du Pont verwierf in 1946 de exclusieve Amerikaanse rechten op het polymeer en noemde het polyester, met de merknaam Dacron.

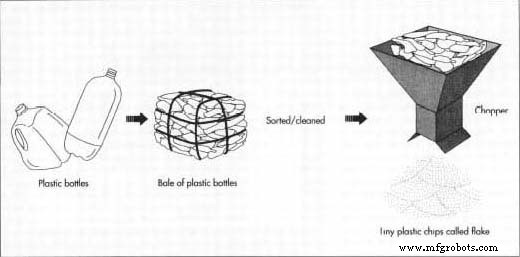

De chemische naam voor het polymeer, dat polyester vormt, is polyethyleentereftalaat of PET. Als PET niet tot vezels wordt geëxtrudeerd, kan het worden gevormd tot het plastic dat gewoonlijk wordt gebruikt voor frisdrankflessen. De belangstelling voor het recyclen van kunststoffen leidde in de jaren tachtig tot de ontwikkeling van polyestervezels gemaakt van gebruikte frisdrankflessen. Veel polyester fleece kledingstukken die tegenwoordig op de markt zijn, zijn gemaakt van een combinatie van gerecycled en nieuw polyester.

Textielonderzoekers bij Malden Mills, een grote fabrikant in Lawrence, Massachusetts, ontwikkelden polyester fleece. Malden Mills was in de jaren 70 de grootste producent van namaakbont, maar werd geconfronteerd met een faillissement toen die markt tegen het einde van het decennium afzwakte. In de jaren '80 experimenteerde de onderzoeks- en ontwikkelingsafdeling van Malden met een bontachtige stof gemaakt van polyester, en dit met de komst van polyesterfleece. Maiden begon met de productie van polyesterfleece onder de merknamen PolarTec en Polar Fleece. De merken van Maiden omvatten het grootste deel van het polyestervlies dat tegenwoordig op de markt is.

Polyester fleece is door zijn structuur extreem warm. Het pooloppervlak biedt ruimte voor luchtbellen tussen de draden, en dit geldt voor beide zijden van de stof. Omdat het vochtbestendig is, kan het de drager zelfs onder extreme weersomstandigheden warm houden. In de Verenigde Staten werd de stof voor het eerst populair gemaakt door Patagonia, een toonaangevende fabrikant van outdoorkleding en -uitrusting. Het bedrijf bracht polyester fleecejacks op de markt voor bergbeklimmers en fervente klanten testten het nieuwe materiaal op vele toppen. Andere fabrikanten van buitenkleding volgden met hun eigen polyester fleece kledinglijnen. Geleidelijk ging de stof over van zijn niche als hightech, high-performance textiel naar algemeen gebruik.

Grondstoffen

De grondstof voor polyestervlies is polyester, dat is gemaakt van twee aardolieproducten:tereftaalzuur en ethyleenglycol. Een deel van of al het polyestergaren kan worden gerecycled uit frisdrankflessen. Verschillende kleurstoffen vormen ook grondstoffen, evenals afwerkingsstoffen zoals teflon of andere waterdichtmakende chemicaliën.

Het fabricageproces

Virgin polyester produceren

- 1 Virgin polyester - vezel die is gemaakt van reagerende chemicaliën en niet van hergebruikte PET-containers - wordt geproduceerd door tereftaalzuur te verwarmen met ethyleenglycol. Werknemers meten de chemicaliën in een vat (of in een continu proces kunnen de chemicaliën automatisch worden ingepompt). Een verwarmingselement onder het vat verhoogt de temperatuur van de oplossing tot tussen 302-410" F (150-210° C). Bij deze eerste reactie ontstaat dihydroxydiethyltereftalaat. Dit wordt vervolgens in een autoclaaf gepompt, wat een afgesloten vat is dat veel lijkt op een snelkookpan. De chemische stof in de autoclaaf wordt onder druk verwarmd tot ongeveer 536 ° F (280 ° C). Bij deze temperatuur verandert de chemische stof in PET. Terwijl het afkoelt, vormt het een stroperige vloeistof. Deze vloeistof wordt vervolgens door een douchekop geëxtrudeerd -achtige spuitmond, gedroogd en in snippers gebroken.

Een advertentie voor Lewis Union-pakken, uitgegeven door de Lewis Knitting Company aan het einde van de 19e eeuw. (Uit de collecties van Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Een advertentie voor Lewis Union-pakken, uitgegeven door de Lewis Knitting Company aan het einde van de 19e eeuw. (Uit de collecties van Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Tot het einde van de 19e eeuw droegen vrouwen hemdjes, of eendelige hemden, tegen hun huid. Vaak gemaakt van linnen, waren deze verschuivingen niet altijd effectief in het verwijderen van het transpiratievocht dat zich vormde tegen de vele lagen kleding die destijds werden gedragen. Tegen de jaren 1860 was er echter enige bezorgdheid dat vrouwen die deze hemdjes droegen voortdurend vochtig waren, dus bij koud weer zouden deze hemddragers gemakkelijker kou kunnen vatten omdat ze doorweekt zouden kunnen zijn van het zweet.

Prominente voorvechters van vrouwenrechten, zoals Elizabeth Cady Stanton, drongen er bij vrouwen op aan 'vakbondspakken' te dragen. Deze pakken, in wezen een lang ondergoedtopje en leggings die in de taille zijn verbonden, werden het dichtst bij de huid gedragen en vervingen zo het hemd. Ze gaven de voorkeur aan het uniepak omdat de gebreide pakken vocht van de huid zouden absorberen en koude rillingen zouden voorkomen. Vooral de wollen uniepakken waren favoriet - zelfs bij warm weer - omdat wol misschien het beste het vocht uit het lichaam trekt. Er waren echter, indien nodig, katoenen of linnen pakken met korte pijpen en korte mouwen beschikbaar voor zomerkleding, en degenen die het zich konden veroorloven, konden zijden uniekostuums kopen.

Nancy EV Bryk

Smelt spinnen

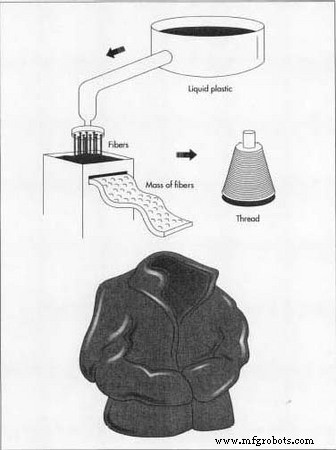

- 2 De chips van PET worden vervolgens verwarmd in een ander vat tot 500-518° F (260-270° C). De hete vloeistof wordt zeer fijn geëxtrudeerd

Balen flessen worden geleegd op een bewegende band. Werknemers sorteren de flessen eerst op kleur en scheiden de groene van de doorzichtige. Vervolgens inspecteren werknemers elk stuk visueel, zodat het uiteindelijke resultaat strikt PET-flessen zijn. Het gesorteerde plastic gaat vervolgens naar een sterilisatiebad. De schone containers worden gedroogd en vermalen tot kleine snippers. gaten in een metalen schijf die een spindop wordt genoemd. Terwijl de vloeistof uit de spindop spuit, hardt deze uit tot vezelvorm. De vezels worden op een verwarmde spoel gewikkeld. Op dit punt vormen de vezels zoiets als een dik touw, dat slepen wordt genoemd.

Balen flessen worden geleegd op een bewegende band. Werknemers sorteren de flessen eerst op kleur en scheiden de groene van de doorzichtige. Vervolgens inspecteren werknemers elk stuk visueel, zodat het uiteindelijke resultaat strikt PET-flessen zijn. Het gesorteerde plastic gaat vervolgens naar een sterilisatiebad. De schone containers worden gedroogd en vermalen tot kleine snippers. gaten in een metalen schijf die een spindop wordt genoemd. Terwijl de vloeistof uit de spindop spuit, hardt deze uit tot vezelvorm. De vezels worden op een verwarmde spoel gewikkeld. Op dit punt vormen de vezels zoiets als een dik touw, dat slepen wordt genoemd.

Produceren van polyester uit gerecyclede PET-containers

- 3 Wanneer polyester wordt gemaakt van gerecycled PET, is de eerste stap het inzamelen van gebruikte PET-containers. Garenmakers kopen balen gerecyclede flessen bij leveranciers of bij gemeentelijke recyclingprojecten.

De balen flessen worden geleegd op een bewegende band. Werknemers sorteren de flessen eerst op kleur en scheiden de groene van de doorzichtige. Vervolgens inspecteren werknemers elk stuk visueel en verwijderen ze alles, zoals niet-PET-doppen of -bases, of vreemde voorwerpen, zodat het uiteindelijke resultaat uitsluitend PET-flessen is. Het gesorteerde plastic gaat vervolgens naar een sterilisatiebad. De schone containers worden gedroogd en vermalen tot kleine snippers. De chips worden opnieuw gewassen en de lichtgekleurde batch wordt gebleekt. Chips uit groene flessen blijven groen en worden garen dat donker wordt geverfd.

Wanneer de spanen grondig droog zijn, worden ze in een vat geleegd en verwarmd, en vervolgens door spindoppen geperst, hetzelfde als voor nieuw polyester.

De afwerkingsstappen - tekenen, krimpen, snijden, persen - zijn hetzelfde als bij het proces voor nieuw polyester.

Tekenen en krimpen

- 4 Het touw van de spoel wordt vervolgens door de verwarmde rollen van een trekmachine getrokken tot drie of vier keer de oorspronkelijke lengte. Trekken verhoogt de sterkte van de vezel en helpt de kristallijne structuur van de PET-moleculen in gladde strengen te zetten. Het touw gaat vervolgens door een krimpmachine, die het touw samendrukt en het een gekreukte, accordeonachtige textuur geeft. Dit voegt ook kracht toe. De geplooide kabel gaat naar een droger en wordt vervolgens in stukken van enkele centimeters gesneden en in balen verpakt. Op dit punt lijkt de korte, donzige, harige vezel erg op wol.

Tot garen spinnen

- 5 Nadat het polyester in balen is geperst, wordt van elke baal een monster geïnspecteerd. Vezels worden getest op uniformiteit van sterkte en dikte. Als de baal de inspectie doorstaat, wordt de gesneden kabel naar een kaardmachine gestuurd, die de vezel uitlijnt tot dikke, touwachtige strengen. De strengen stromen uit de machine en worden opgerold in vaten of open containers. De dikke touwen worden vervolgens in een spinmachine gevoerd. De spinmachine draait de

De chips worden in een vat geleegd en verwarmd, en vervolgens door spindoppen geperst. De strengen stromen uit de machine en worden opgerold in vaten of open containers. De spinmachine draait de draad in een veel fijnere diameter en verzamelt het afgewerkte garen op enorme spoelen. streng in een veel fijnere diameter en verzamelt het afgewerkte garen op enorme spoelen.

De chips worden in een vat geleegd en verwarmd, en vervolgens door spindoppen geperst. De strengen stromen uit de machine en worden opgerold in vaten of open containers. De spinmachine draait de draad in een veel fijnere diameter en verzamelt het afgewerkte garen op enorme spoelen. streng in een veel fijnere diameter en verzamelt het afgewerkte garen op enorme spoelen.

Verven

- 6 De textielfabrikant koopt op deze spoelen polyester van de garenfabrikant. Het garen wordt vervolgens ondergedompeld in verwarmde verfbakken in het deel van de fabriek dat het verfhuis wordt genoemd. Bij garen gemaakt van groene gerecyclede PET-flessen moet de kleurstof een donkere tint hebben. Andere garens komen gebleekt wit aan en deze kunnen in elke gewenste kleur worden geverfd. Na het verven voeren arbeiders het garen door een droogmachine.

Breien

- 7 Het gedroogde garen wordt vervolgens ingevoerd in een bepaald soort mechanische breimachine, een cirkelvormige breimachine genoemd. De breimachine bindt het garen tot een doorlopende koker stof. De buis kan ongeveer 58 inch (1,47 m) breed en enkele honderden meters lang zijn.

Dutten en scheren

- 8 Om de bijzondere pluizige textuur van fleece te verkrijgen, wordt het gebreide materiaal vervolgens door een napper gevoerd. De napper laat mechanische borstelharen langs het doek lopen, waardoor het oppervlak van het textiel omhoog komt. Vervolgens wordt het doek naar een knipmachine gestuurd, die een precisiemes gebruikt om de vezels te snijden die door de werking van de napper zijn opgeheven. Ditzelfde proces wordt gebruikt om fluweel, corduroy en andere getextureerde poolstoffen te maken.

Afwerking

- 9 De stof kan vervolgens worden besproeid met een waterdicht materiaal, of met een andere chemische finisher die de textuur van het materiaal bepaalt. Het materiaal wordt vervolgens op lengte gesneden, afhankelijk van de behoefte van de klant. De stukken stof worden om planken of kartonnen planken gewikkeld. Deze gewikkelde lengtes worden bouten genoemd. Op dit punt zijn de bouten klaar om naar de kledingfabrikant te worden gestuurd. De fabrikant snijdt de stof volgens een patroon en naait de stof tot een kledingstuk.

Bijproducten/afval

Het maken van polyestervlies van gerecyclede PET-flessen is een belangrijk middel om de hoeveelheid plastic die anders op stortplaatsen wordt begraven, te verminderen. Eén fabrikant schat dat voor elke meter polyesterweefsel gemaakt van 80% gerecycled PET, acht plastic drankflessen niet op de vuilnisbelt worden gestort. Patagonia, de toonaangevende fabrikant van kledingstukken van gerecycled polyesterfleece, schat dat er 25 frisdrankflessen in elk van de stof gemaakte jack gaan. Het recyclen van PET tot polyester zou ook minder schadelijk zijn voor het milieu dan het verbouwen van biologisch katoen, omdat katoen voedingsstoffen uit de grond trekt en er zoveel open ruimte nodig is om te groeien. De energie die wordt gebruikt om polyester te maken van gerecyclede PET-flessen is ook aanzienlijk minder dan die nodig is om de chemicaliën voor nieuw polyester te verwarmen.

De Toekomst

Polyester fleece is een opmerkelijk comfortabele en aanpasbare stof en zal ongetwijfeld veel nieuwe toepassingen vinden. De toekomst van gerecycled PET-polyester lijkt te liggen in het economisch efficiënter maken van het recyclingproces en het maken van garens met een fijnere diameter. Gebruikte drankflessen zijn erg licht van gewicht en daarom duur om te vervoeren, omdat er een groot volume van nodig is om een ton te vormen. Garenfabrikanten moeten bronnen voor gebruikte flessen in de buurt van de spinfabriek vinden om recycling economisch haalbaar te maken. De grovere garens, die nu voornamelijk worden gebruikt voor tapijten en in banden, zijn gemakkelijker te maken, maar verkopen ook voor minder dan de fijnere garens van kledingkwaliteit. Fabrikanten zullen het recyclingproces blijven verfijnen om kostenvoordelen te behalen. Andere ontwikkelingen richten zich op verschillende recyclingprocessen die niet afhankelijk zijn van schone frisdrankflessen. Garenfabrikanten die PET-flessen recyclen, kopen flessen in balen bij distributeurs. Veel gemeentelijke recyclingprogramma's scheiden PET-flessen echter niet van andere recyclebare materialen, en dit gemengde product is moeilijker te hanteren. Verschillende Europese fabrikanten ontwikkelen nieuwe technologie die overtollige kleurstoffen, metalen en niet-PET-kunststoffen efficiënt verwijdert uit gerecycled PET. Dit betekent dat er minder zorgvuldige handmatige sortering nodig is voordat de flessen worden gerecycled. Naarmate het proces is geperfectioneerd, betekent dit dat PET- en niet-PET-kunststoffen samen kunnen worden gerecycled.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- Polyesterharsen:de basis

- Polyester versus polyether?

- Proto Tech Tip:Poedercoating van polyester en epoxy