Kantengordijn

Achtergrond

Het woord kant is afgeleid van het Latijnse woord lacques, wat lus of strik betekent. De term kant strekt zich uit tot elke opengewerkte stof die is gemaakt door draden, met de hand of machinaal te lussen, te draaien of te knopen. Kant kan gemaakt zijn van elke vezel:zijde, linnen, katoen, polyester, rayon, enz. De meeste handgemaakte veters zijn tegenwoordig gemaakt van linnen, katoen of zijde. Machinaal vervaardigde veters zijn meestal gemaakt van polyester (dat goed presteert op industriële vetermachines), katoen of een combinatie van beide vezels.

Kant omvat gebieden van opengewerkte stof afgewisseld met gebieden waarin stof of draad is opgevuld, waardoor een textiel ontstaat dat zowel open gaas als ondoorzichtige delen omvat. De resulterende stof is luchtig en licht, waardoor licht en lucht door het vitrage naar binnen kunnen sijpelen, of een kleurrijke kledingstof naar buiten laten gluren achter kant dat wordt gebruikt in kledingdecoratie.

Het eerste gebruik van vitrage is onbekend, maar het is onwaarschijnlijk dat iemand anders dan de zeer rijken het zich had kunnen veroorloven om handgemaakte kant voor hun ramen te plaatsen waar ze door de zon zouden kunnen worden verwoest of door de regen zouden kunnen rotten. Het is waarschijnlijker dat ze voor het eerst werden gebruikt in het midden van de negentiende eeuw toen machinaal gemaakte veters dergelijke gordijnen betaalbaar maakten. Bovendien, aangezien zware gordijnen worden gecombineerd met lichtere gordijnen om de privacy van het Victoriaanse huis te beschermen, waren vitrages de logische keuze voor deze filmachtige barrières. Tegenwoordig wordt het vitrage alleen gemaakt op grote kantmachines die duizenden meters per jaar produceren. Terwijl vitrages uit andere eeuwen buitengewoon duur zouden zijn geweest, is de prijs van in massa geproduceerde gordijnen zeer redelijk, en gordijnen kunnen worden gekocht van synthetische stoffen zoals polyester die weinig onderhoud vergen en verkrijgbaar zijn in een verscheidenheid aan kleuren.

Geschiedenis

Het is moeilijk voor ons om ons de waarde voor te stellen die onze voorouders hechtten aan handgemaakt kant. Altijd zeer gewaardeerd om zijn buitengewone schoonheid en ingewikkelde patronen, werd kant als een kostbaar goed beschouwd totdat kantmachines de markt voor handgemaakt kant grotendeels vernietigden. Oude Egyptische kunst toont kanten haarnetjes rond 2000 B.C . Oude Babylonische en Assyrische kostuums omvatten geknoopte siervlechten en knopen. Kanten stoffen werden bijna 2000 jaar geleden gebruikt. In de middeleeuwen omvatte kerkelijke kleding en textiel kant, evenals prachtige en dure kleding van de vijftiende eeuw tot het begin van de negentiende eeuw. Bijzonder ingewikkeld en duur, kledingveters werden met de hand gemaakt in de jaren 1600 en 1700. Veters gemaakt van fijn Vlaams linnen werden het meest gewaardeerd en fortuinen werden besteed aan het verwerven van prachtige kledingveters. Weelderige wetten, die het dragen van goud, zilver, juwelen en zijde aan banden legden, stimuleerden de populariteit van kant, dat vaak was gemaakt van effen witte linnen draad.

Aan het begin van de negentiende eeuw produceerden de Britten met succes machinaal gemaakte veters met de productie van een gebreid net. Naarmate de machinaal vervaardigde veters gebruikelijker werden, kon de handkantmaker niet concurreren met de lage prijzen van de nieuwe veters en het ambacht nam in populariteit af. Verbazingwekkend genoeg imiteerde een oude machinaal gemaakte kant de handgemaakte veters in opmerkelijke mate en kan soms alleen worden onderscheiden van de handgemaakte kant door zijn meedogenloze regelmaat van patroon (handgemaakte veters bevatten menselijke gebreken).

Dit machinenet kan vervolgens met de hand worden geborduurd of geappliceerd. Tegen 1870 waren er verschillende andere machinaal vervaardigde kantmachines in productie, die zowel Amerikanen als Europeanen van relatief goedkope kant voorzien, waaronder vitrages. Kanten gordijnen van Nottingham, met hun kenmerkende vierkante maasbodem, werden ten minste 1870 in de Verenigde Staten geïmporteerd. Tegen de jaren 1880 was het betaalbaar en werd het beschouwd als een teken van goede smaak om gordijnen te kopen voor de Victoriaanse salon. Tegen het begin van de twintigste eeuw hadden vitrages een hoogtepunt bereikt in populariteit en vielen ze uit de gratie - ze waren een handelsartikel waar velen genoeg van hadden en werden geassocieerd met mensen met minder middelen die opzichtig wilden lijken.

Tegenwoordig zijn vitrages weer populair. Nog steeds gewaardeerd om hun luchtige schoonheid, laten vitrages het licht door het raam filteren, terwijl ze toch privacy bieden. Sommige vitragebedrijven bieden patronen aan die al 140 jaar in machinale productie zijn.

Grondstoffen

Vetergordijnen zijn gemaakt van polyester, katoen of een combinatie van beide vezels. Grondstoffen zijn dus gewoon het garen dat wordt gebruikt bij het maken van het gordijn. Wanneer gekocht door de spoelen, wordt het garen over het algemeen gekocht in spoelen van 5 lb (2,3 kg). Het garen is over het algemeen een beige of natuurlijke kleur; gordijnen die in kleuren worden verkocht, worden geverfd nadat ze zijn gebreid.

Ontwerp

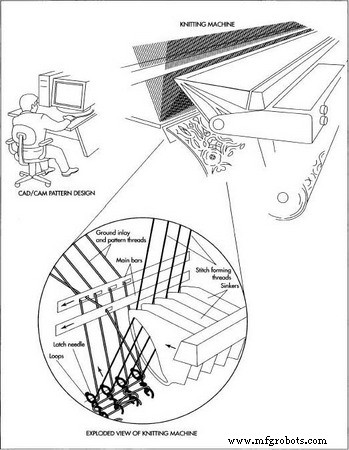

Het ontwerpen van vitrage begint nog steeds over het algemeen met een schets op papier. Het ontwerp wordt vervolgens gescand op de computer (CAD/CAM). Elk gescand ontwerp is aangewezen en op maat gemaakt voor productie op een specifiek stuk kantwerkapparatuur, aangezien de machines variëren in breedte en aantal naalden dat per inch wordt gebruikt.

Dan is het tijd om het patroon op te stellen en het patroon op een computerschijf te programmeren. Ontwerpers tekenen het patroon met behulp van een grafisch systeem op de computer. Ze bepalen elke machinesteek die voor elk deel van het patroon moet worden gebruikt, d.w.z. "zware steek", "kantsteek" en "geen steek". Zo wordt het patroon steek voor steek volledig ingevuld voor een enkele herhaling. Speciale software neemt het patroon op en wordt op de schijf opgeslagen. De schijf wordt vervolgens ingebracht in computergestuurde kantmachines, die worden aangedreven door deze schijven.

Het fabricageproces

Gordijnen maken

- 1 Jacquard Raschel kantklossen, computergestuurde machines produceren veel in Amerika gemaakte vitrages. Deze machines presteren uitstekend met de synthetische garens, zoals polyester, die vaak worden gebruikt in moderne vitrages, maar kunnen ook goed werken met katoenen garens. (Handgemaakte veters zijn nog steeds over het algemeen gemaakt van linnen of zijde.)

De standaard Jacquard Raschel-machine is 230 inch (584,2 cm) lang en heeft ten minste 12 naalden per inch waarop vier gordijnen tegelijk kunnen worden geproduceerd over de breedte van het weefgetouw. Aan elke naald zijn twee draden bevestigd die samen een vitrage breien. Een draad is bevestigd aan de schering, een aan de mand. De kettingdraad maakt een kettingsteek (de achtergrond met lussen) en het garen van de creel is degene die het patroon maakt. Patroonvorming wordt bereikt door de vergrendeling van de rijen lussen te variëren en vervolgens door deze draadjes in de lussen op het oppervlak van de stof te steken. Patroonherhalingen worden machinaal aangedreven en het patroon wordt keer op keer herhaald. Er kunnen meerdere panelen tegelijk op een breed weefgetouw worden gebruikt - vier gordijnpanelen tegelijk en drie kanten tafelkleden tegelijk. (De panelen zijn allemaal bevestigd en worden van de machine gehaald en aan elkaar vastgemaakt. Ze worden op een later tijdstip uit elkaar gehaald.) Het duurt tussen de 4 en 5 minuten om één vitrage te maken, maar vier gordijnen kunnen horizontaal over de breedte van het gordijn worden geweven. de brede machine tegelijk.

Verven

- Er worden 2 grote rollen vitrage van het weefgetouw gehaald met op elke rol tientallen kanten panelen. Fabrikanten van kantgordijnen mogen hun gordijnen niet in hun fabriek verven, maar sturen ze op voor chemisch verven. Wanneer de rollen gordijnen van het weefgetouw worden gehaald, hebben ze over het algemeen de kleur van de

Een Jacquard Raschel-machine is 230 inch (584,2 cm) lang en heeft ten minste 12 naalden per inch waarop vier gordijnen kunnen in één keer over de breedte van het weefgetouw worden geproduceerd. Patroonvorming wordt bereikt door de vergrendeling van de rijen lussen te variëren en vervolgens door deze draadjes in de lussen op het oppervlak van de stof te steken. Patroonherhalingen worden machinaal aangedreven en het patroon wordt keer op keer herhaald. Meerdere panelen kunnen tegelijk op een breed weefgetouw worden geplaatst - vier gordijnpanelen tegelijk en drie kanten tafelkleden tegelijk. originele spoel garen - vaak een beige of natuurlijke kleur. Gordijnen die als "wit" worden verkocht, moeten dan wit worden geverfd; degenen die moeten worden gekleurd, worden in verfvaten gedaan.

Een Jacquard Raschel-machine is 230 inch (584,2 cm) lang en heeft ten minste 12 naalden per inch waarop vier gordijnen kunnen in één keer over de breedte van het weefgetouw worden geproduceerd. Patroonvorming wordt bereikt door de vergrendeling van de rijen lussen te variëren en vervolgens door deze draadjes in de lussen op het oppervlak van de stof te steken. Patroonherhalingen worden machinaal aangedreven en het patroon wordt keer op keer herhaald. Meerdere panelen kunnen tegelijk op een breed weefgetouw worden geplaatst - vier gordijnpanelen tegelijk en drie kanten tafelkleden tegelijk. originele spoel garen - vaak een beige of natuurlijke kleur. Gordijnen die als "wit" worden verkocht, moeten dan wit worden geverfd; degenen die moeten worden gekleurd, worden in verfvaten gedaan. - 3 Na het verven wordt de rol in een spanraam geplaatst, waar de veter onder clips wordt vastgezet, gedroogd en met warmte vastgezet. Dit droogproces zorgt ervoor dat het gordijn op de juiste maat wordt ingelijst (dat de herhaling op de juiste maat wordt gevormd) en vervolgens onder een oven wordt gedroogd om te drogen.

- 4 Als ze droog zijn, hebben de gordijnen precies de juiste maat en vorm om de gordijnherhalingen gemakkelijk van de rol te knippen. De gordijnpanelen worden van de grotere rol gesneden met behulp van automatische snijapparatuur, een handschaar of misschien een hete pen. De hot pen snijdt kant in een specifiek patroon of configuratie (misschien rond een bloemblad of bloem) en verzegelt tegelijkertijd het polyestergaren zodat het gebreide patroon niet zal ontrafelen.

- 5 Gordijnen die worden gesneden, moeten aan de boven- en onderkant worden gezoomd. Sommige gordijnen hebben een brede "staafzak" die in de bovenkant van het gordijn is genaaid om plaats te bieden aan een houten of metalen staaf waaraan het gordijn wordt opgehangen en deze staafzak is over het algemeen 3 inch (8 cm) of 5 inch (13 cm) breed. De gordijnen worden naar industriële naaimachines gestuurd waar ze aan de boven- en onderkant worden omzoomd. De gordijnen worden vervolgens met de hand of machinaal opgevouwen en op een riem verzonden om te worden verpakt en vanuit de fabriek verzonden.

Kwaliteitscontrole

Aan elke rol gordijngoederen is een kaartje bevestigd of ermee verbonden dat in wezen een verslag is van de productie ervan. Uitgevallen steken of eventuele problemen in de productie worden gedetailleerd op het ticket vermeld. Het bedrijf heeft dan een record van schade om kwaliteitsproblemen aan te pakken. Bovendien kunnen de computergestuurde weefgetouwen met een elektrisch oog vallende steken detecteren en noteren. Toezichthouders zijn verantwoordelijk voor het controleren van inspectierapporten en gebruiken hun ogen, ervaring en kennis van het proces om ook de kwaliteit te bewaken. Geverfde gordijnen worden op kleur gecontroleerd en degenen die niet goed zijn geverfd, worden teruggestuurd naar het verfhuis om opnieuw te verven. Na het knippen en naaien worden de gordijnen geïnspecteerd om de juiste maat en vorm te garanderen en kunnen ze indien nodig opnieuw worden gevormd en opnieuw worden genaaid. Af en toe kunnen onjuist gevormde of genaaide gordijnen als "seconden" worden verkocht bij discounthuizen.

Op producten/Afval

Vetergordijnen gemaakt van katoengaren hebben een pluisprobleem dat moet worden aangepakt om een veilige omgeving te bieden voor de ademhaling van werknemers. In installaties met oudere machines moet het bedrijf de machines dagelijks stofzuigen om pluis uit de lucht te halen. Nieuwere fabrieken hebben vacuüm- of afzuigsystemen ingebouwd om het pluisniveau te verminderen. Helaas kan katoenpluis niet worden gerecycled tot nieuwe katoenen draad en moet het als afval worden weggegooid. Polyestergaren creëert geen vreemde pluisjes. De stukjes polyestergaren die op ongebruikte spoelen achterblijven, worden in balen gebundeld en kunnen worden gerecycled tot nieuwe garens. Ook omvat het verven van elke stof chemicaliën die in water zijn gesuspendeerd, die volgens federale normen moeten worden geneutraliseerd en gefilterd voordat de effluvia in een watervoorziening terechtkomt.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Contrinex:cloud-ready slimme sensoren en veiligheidslichtgordijnen met Bluetooth-interface