Drinkrietje

Achtergrond

Een rietje is een geprepareerde buis die wordt gebruikt om een drank uit een container te zuigen. Historici theoretiseren dat de eerste rietjes werden gesneden uit gedroogde tarweschachten en dat ze dienovereenkomstig werden genoemd. Met de komst van het industriële tijdperk werden methoden ontwikkeld om rietjes in massa te produceren door langwerpige vellen met was bedekt papier in cilindrische, holle buizen te rollen. Dit werd bereikt door met paraffine bekleed papier rond een staafvormige vorm te wikkelen en het papier vervolgens met een kleefmiddel vast te zetten. Het hele rietje werd vervolgens bedekt met was om het nog meer waterdicht te maken. De waslaag was belangrijk omdat het rietje papier was en uiteindelijk een deel van de vloeistof zou absorberen die erin werd opgezogen. Dus onvermijdelijk werden deze papieren rietjes drassig en nutteloos. In de jaren zestig werd papier grotendeels vervangen door plastic, dat steeds goedkoper en geavanceerder werd. De explosie van plastic technologie leidde tot technieken om plastic rietjes te vervaardigen via extrusie. Tegenwoordig worden rietjes gemaakt in een grote verscheidenheid aan vormen, kleuren en functies.

Grondstoffen

Rietjes zijn gemaakt van een samengesteld mengsel van kunststofhars, kleurstoffen en andere additieven.

Kunststof

Vroeger werden rietjes gemaakt van papier, maar tegenwoordig is polypropyleen het materiaal bij uitstek. Polypropyleen is een hars die wordt gemaakt door moleculen van een propyleengas te polymeriseren of aan elkaar te rijgen. Wanneer een zeer groot aantal van deze moleculen chemisch aan elkaar worden gehaakt, vormen ze dit vaste plastic materiaal. Polypropyleen werd voor het eerst ontwikkeld in het midden van de jaren vijftig en heeft veel eigenschappen, waardoor het geschikt is voor gebruik bij de productie van stro. Deze hars is licht van gewicht, heeft een redelijke slijtvastheid, een goede maatvastheid en een goede oppervlaktehardheid. Het heeft doorgaans geen problemen met spanningsscheuren en biedt een uitstekende chemische weerstand bij hogere temperaturen. Het belangrijkste voor deze toepassing is dat het goede thermoplastische eigenschappen heeft. Dit betekent dat het kan worden gesmolten, in verschillende vormen kan worden gevormd en bij opnieuw opwarmen kan worden gesmolten en opnieuw gevormd. Een ander belangrijk kenmerk van dit plastic is dat het veilig is voor contact met voedsel en drank. Polypropyleen is goedgekeurd voor indirect contact met voedsel en wordt, naast rietjes, gebruikt om vele soorten voedselverpakkingen te maken, zoals margarine- en yoghurtverpakkingen, cellofaanverpakkingen en verschillende flessen en doppen.

Kleurstoffen

Aan het plastic kunnen kleurstoffen worden toegevoegd om de rietjes een esthetisch aantrekkelijk uiterlijk te geven. In de Verenigde Staten moeten de gebruikte kleurstoffen echter worden gekozen uit een lijst van pigmenten die zijn goedgekeurd door de Food and Drug Administration (FDA) voor contact met voedsel. Als de kleurstoffen niet geschikt zijn voor levensmiddelen, moeten ze worden getest om er zeker van te zijn dat ze niet uit het plastic in het voedsel of de drank terechtkomen. Deze pigmenten worden meestal in poedervorm geleverd en er is een zeer kleine hoeveelheid nodig om heldere kleuren te geven. Door het gebruik van meerdere kleurstoffen kunnen meerkleurige rietjes worden gemaakt.

Andere toevoegingen

Extra materialen zijn toegevoegd aan de plastic formule om de fysieke eigenschappen van het afgewerkte rietje te controleren. Weekmakers (materialen die de flexibiliteit van het polypropyleen verbeteren) kunnen worden toegevoegd om te voorkomen dat de hars barst. Antioxidanten worden gebruikt om schadelijke interacties tussen het plastic en de zuurstof in de lucht te verminderen. Andere stabilisatoren zijn onder meer filters voor ultraviolet licht, die het plastic beschermen tegen de effecten van zonlicht en voorkomen dat de straling het plastic nadelig beïnvloedt. Ten slotte kunnen inerte vulstoffen worden toegevoegd om het stortgewicht van de kunststof te verhogen. Al deze materialen moeten voldoen aan de toepasselijke FDA-eisen.

Verpakkingsmaterialen

Rietjes worden meestal verpakt in papieren hoezen voor individueel gebruik of in bulk verpakt in plastic zakjes of kartonnen dozen.

Het fabricageproces

De productie van stro vereist verschillende stappen. Eerst worden de kunststofhars en andere componenten met elkaar gemengd; het mengsel wordt vervolgens in een buisvorm geëxtrudeerd; het stro kan volgende gespecialiseerde operaties ondergaan; en tot slot worden de rietjes verpakt voor verzending.

Kunststof compounding

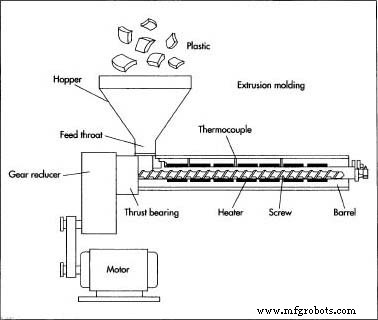

- 1 De polypropyleenhars moet eerst worden gemengd met de weekmakers, kleurstoffen, antioxidanten, stabilisatoren en vulstoffen. Deze materialen, in poedervorm, worden gedumpt in de trechter van een extrusiecompounder die mengt, smelt en kralen vormt van het gemengde plastic. Deze machine kan worden gezien als een lange, verwarmde, motoraangedreven vleesmolen. De poeders worden met elkaar gemengd en gesmolten terwijl ze door de loop van de extruder lopen. Speciale toevoerschroeven worden gebruikt om het poeder langs zijn pad te duwen. Het gesmolten plastic mengsel wordt door een reeks kleine gaatjes aan het andere uiteinde van de extruder naar buiten geperst. De gaten vormen het plastic tot dunne strengen met een diameter van ongeveer 0,125 inch (0,3175 cm). Eén compounderingsmethode werpt deze strengen uit in koelwater, waar een reeks roterende messen ze in korte pellets snijdt. De vorm van de korrel heeft de voorkeur voor daaropvolgende vormbewerkingen, omdat korrels gemakkelijker te verplaatsen zijn dan een fijn poeder. Deze korrels worden vervolgens verzameld en gedroogd; ze kunnen verder worden gemengd of bedekt met andere additieven voordat ze worden verpakt. De afgewerkte plastic pellets worden opgeslagen totdat ze klaar zijn om tot rietjes te worden gevormd.

Stro-extrusie

- 2 De korrels worden overgebracht naar een andere extrusievormer. De tweede extruder is voorzien van een ander type matrijs, waardoor een holle buisvorm ontstaat. De pellets worden gedumpt in een trechter aan het ene uiteinde van de machine en worden door een lang kanaal geduwd door een schroefmechanisme. Deze schroef wordt in de loop gedraaid met stroom die wordt geleverd door een motor die werkt via een tandwieloverbrenging. Terwijl de schroef draait, beweegt de hars door de loop. Terwijl de hars door het verwarmde kanaal stroomt, smelt het en wordt het vloeibaarder. Om een goede beweging en warmteoverdracht te garanderen, past de schroef in de loop met slechts enkele duizenden centimeters speling. Het is vervaardigd uit een massieve stalen staaf en de oppervlakken die de loop bijna raken, zijn gehard om slijtage te weerstaan. Tegen de tijd dat de hars het einde van het vat bereikt, is het volledig gesmolten en kan het gemakkelijk door de opening in de matrijs worden geperst.

- 3 De hars verlaat de matrijs in een lange draad in de vorm van een rietje. Het wordt vervolgens voortbewogen door een apparaat dat bekend staat als een trekker, die helpt de vorm van het rietje te behouden terwijl het door de rest van het productieproces wordt verplaatst. Bij sommige processen is het nodig om het rietje door speciale maatplaten te trekken om de diameter beter te kunnen controleren. Deze platen zijn in wezen metalen platen waarin gaten zijn geboord. Uiteindelijk wordt deze langwerpige buis door een koelfase geleid - meestal een waterbad. Sommige bewerkingen laten het plastic over een gekoelde metalen staaf lopen, een doorn genaamd, die de interne afmeting van het rietje bevriest tot die van de staaf. Uiteindelijk worden de lange buizen door een mesmontage op de juiste lengte gesneden.

Speciale operaties

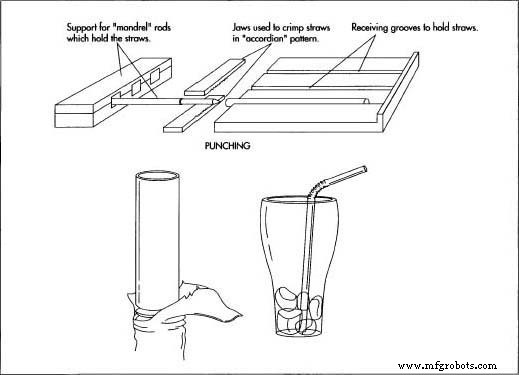

- 4 Rietjes met speciale ontwerpeisen kunnen een aanvullende bewerking ondergaan. Zo kunnen zogenaamde "gekke" rietjes, die een reeks lussen en bochten hebben, in vorm worden gebogen met behulp van speciale vormapparatuur. Een ander type rietje met speciale fabricage-eisen is het "buigbare" rietje. Dit type rietje kan in het midden buigen en is gemaakt met behulp van een speciaal apparaat dat zorgt voor

Kunststof rietjes worden geëxtrudeerd door een spuitgietmachine. een reeks groeven waardoor het rietje kan buigen. Deze groeven kunnen in twee stappen in de rietjes worden gekrompen. Ten eerste is het eerst nodig om het rietje te "oppakken", zodat het kan worden gemanipuleerd. Dit kan worden bereikt door de rietjes over een vlakke plaat te spreiden, waarin sleuven zijn uitgesneden. De rietjes zullen de neiging hebben om in de sleuven te rollen en daar te blijven. De sleuven zijn gelijkmatig verdeeld en grenzen aan een afzonderlijke metalen plaat, die een reeks metalen pinnen heeft die eruit steken. De pinnen zijn parallel uitgelijnd met de sleuven op de plaat. Nadat de rietjes in de sleuven zijn komen te rusten, kunnen de pinnen eenvoudig in de rietjes worden gestoken. De rietjes kunnen dan gemakkelijk worden opgetild en in elke richting worden verplaatst door simpelweg de plaat te manipuleren die de pinnen vasthoudt. De stalen pinnen die de rietjes vasthouden, hebben een reeks parallelle ringen erin gesneden. Terwijl de rietjes om de pin zijn gewikkeld, worden ze gegrepen door een paar halfronde stalen kaken, die een complementaire set ringen hebben. De kaken knijpen een reeks ringen in het rietje. Door het plooipatroon kunnen de rietjes buigen zonder af te sluiten. Na deze bewerkingen kunnen de rietjes vervolgens worden verpakt.

Kunststof rietjes worden geëxtrudeerd door een spuitgietmachine. een reeks groeven waardoor het rietje kan buigen. Deze groeven kunnen in twee stappen in de rietjes worden gekrompen. Ten eerste is het eerst nodig om het rietje te "oppakken", zodat het kan worden gemanipuleerd. Dit kan worden bereikt door de rietjes over een vlakke plaat te spreiden, waarin sleuven zijn uitgesneden. De rietjes zullen de neiging hebben om in de sleuven te rollen en daar te blijven. De sleuven zijn gelijkmatig verdeeld en grenzen aan een afzonderlijke metalen plaat, die een reeks metalen pinnen heeft die eruit steken. De pinnen zijn parallel uitgelijnd met de sleuven op de plaat. Nadat de rietjes in de sleuven zijn komen te rusten, kunnen de pinnen eenvoudig in de rietjes worden gestoken. De rietjes kunnen dan gemakkelijk worden opgetild en in elke richting worden verplaatst door simpelweg de plaat te manipuleren die de pinnen vasthoudt. De stalen pinnen die de rietjes vasthouden, hebben een reeks parallelle ringen erin gesneden. Terwijl de rietjes om de pin zijn gewikkeld, worden ze gegrepen door een paar halfronde stalen kaken, die een complementaire set ringen hebben. De kaken knijpen een reeks ringen in het rietje. Door het plooipatroon kunnen de rietjes buigen zonder af te sluiten. Na deze bewerkingen kunnen de rietjes vervolgens worden verpakt.

Verpakking

- 5 rietjes worden na productie meestal verpakt in individuele papieren hoezen. Deze verpakking wordt veel gebruikt voor toepassingen waarbij elk rietje hygiënisch moet worden gehouden. Een verpakkingsmethode omvat het laden van de afgewerkte rietjes in een voorraadtrechter. Aan de onderkant van de trechter bevindt zich een wiel met daarin rond de buitenrand groeven voor het opnemen van stro. De rietjes vallen uit de trechter en worden één voor één opgepakt door dit roterende wiel. Terwijl het wiel draait, beweegt het de rietjes mee naar een tweede wiel, dat groeven heeft die aansluiten op een vacuümbron. Vellen of verpakkingsmateriaal (papierfolie) worden vanaf een voorraadrol op dit wiel verplaatst. Het vacuüm houdt het papier op zijn plaats terwijl het hoofdwiel rietjes op het papier voedt. Een andere laag papier wordt over de eerste geleid en het geheel gaat dan door een sealrol. De twee papierlagen worden vervolgens samengekrompen met behulp van druk of anderszins aan elkaar geseald. Het verzegelde vel rietjes gaat dan langs de transportband naar een ponsgebied waar een matrijs naar beneden drukt en individuele

Flexibele groeven kunnen in twee stappen in de rietjes worden gesneden. Terwijl de rietjes in sleuven rusten, worden ze gegrepen door een paar halfronde stalen kaken, die een reeks ringen in het rietje krimpen. Door het plooipatroon kunnen de rietjes buigen zonder af te sluiten. rietjes. De gestanste stukken bewegen vervolgens langs een transportband naar een verzamelgebied. De afzonderlijke rietjes kunnen vervolgens worden gebundeld en verpakt in dozen of zakjes voor verzending.

Flexibele groeven kunnen in twee stappen in de rietjes worden gesneden. Terwijl de rietjes in sleuven rusten, worden ze gegrepen door een paar halfronde stalen kaken, die een reeks ringen in het rietje krimpen. Door het plooipatroon kunnen de rietjes buigen zonder af te sluiten. rietjes. De gestanste stukken bewegen vervolgens langs een transportband naar een verzamelgebied. De afzonderlijke rietjes kunnen vervolgens worden gebundeld en verpakt in dozen of zakjes voor verzending.

Kwaliteitscontrole

De kwaliteit van rietjes wordt bepaald in een aantal belangrijke stappen tijdens de bereidings- en extrusiefasen van het productieproces en nadat de extrusie is voltooid. Tijdens het bereiden moet het mengproces worden gecontroleerd om ervoor te zorgen dat de componenten van de formule in de juiste verhoudingen worden gemengd. Voordat met het extrusieproces wordt begonnen, is het gebruikelijk om wat hars door de extruder te spoelen. Deze spoeling helpt bij het reinigen van het vat en fungeert als een controle om ervoor te zorgen dat alle vormsystemen naar behoren werken. In dit stadium kunnen monsterrietjes worden gecontroleerd om er zeker van te zijn dat ze de juiste afmetingen hebben. Deze monsters kunnen ook worden gebruikt om ervoor te zorgen dat de productieapparatuur op de juiste lijnsnelheid werkt.

Tijdens het extrusieproces is het van cruciaal belang dat de hars op de juiste temperatuur wordt gehouden. Afhankelijk van de verwerkingstemperatuur (en het molecuulgewicht van het polymeer) kan plastic zo langzaam stromen als teer of zo snel als glucosestroop. Als de temperatuur te laag is, neemt de viscositeit dramatisch toe en zal de hars niet door de matrijs stromen. Als de temperatuur te hoog is, kan thermische afbraak optreden. Oververhitting kan chemische veranderingen in de hars veroorzaken, waardoor het plastic verzwakt en het ongeschikt wordt voor gebruik bij de productie van stro. Onder bepaalde omstandigheden treedt er een matrijsopbouw op. Wanneer dit gebeurt, komt er ergens in de matrijs een klodder plastic vast te zitten. Deze klodder breekt uiteindelijk los, wordt gehecht aan het gevormde stro en verpest zijn uiterlijk. Ongewenste chemische interacties kunnen ook de kwaliteit van de afgewerkte rietjes beïnvloeden tijdens het extrusieproces. Een probleem is oxidatie, die ontstaat door contact met lucht. Deze reactie kan een negatieve invloed hebben op het plastic. Evenzo interageert het plastic met eventueel aanwezig vocht; te weinig vocht kan bepaalde kunststofmengsels te broos maken.

Nadat het fabricageproces is voltooid, is het van cruciaal belang dat de extruder goed wordt gereinigd. Grondige reiniging is noodzakelijk omdat er verschillende soorten kunststoffen met verschillende kleuren in het extrudervat kunnen achterblijven. Dit residu kan verontreiniging veroorzaken in de volgende batch die gemaakt wordt. Het reinigen van de matrijs gebeurt wanneer de machine nog heet is en harsresten gemakkelijk van het metaal kunnen worden geschraapt.

Bijproducten/afval

Het belangrijkste afvalproduct van de productie van stro is de kunststofhars. Hars die verontreinigd, oververhit of anderszins beschadigd is, moet worden weggegooid. Rietjes, die om andere redenen falen, kunnen echter worden herwerkt. Dit proces van hergebruik van plastic staat bekend als herslijpen en omvat het verpulveren van de rietjes en het opnieuw smelten ervan. Dit kan zonder kwaliteitsverlies vanwege het thermoplastische karakter van polypropyleen.

De Toekomst

Er zijn een aantal interessante nieuwe ontwikkelingen in de strotechnologie. Ten eerste worden nieuwe en verbeterde kunststofmengsels voortdurend geëvalueerd. Dit is nodig om de kosten laag te houden, te voldoen aan wettelijke vereisten en de kwaliteit te verbeteren. Daarnaast worden nieuwe verwerkings- en ontwerpmethoden ontwikkeld. Deze kunnen de rietjes uitbreiden naar nieuwe gebieden. Zo kunnen bijvoorbeeld thermovloeibare kristallen, een speciale kleurstof die reageert op temperatuurveranderingen, aan rietjes worden toegevoegd om ze van kleur te laten veranderen wanneer ze in contact komen met warme of koude vloeistof. Andere unieke toepassingen zijn onder meer manieren om rietjes te bedrukken met de identiteit van de drank (bijv. dieet, wortelbier, enz.). Het rietje kan dan worden gebruikt om aan te geven wat de drank bevat. Andere ontwikkelingen zijn onder meer rietjes gemaakt door een blaasvormproces, waardoor gezichten of andere artefacten in het midden van het rietje ontstaan.

Productieproces

- 5 voordelen van het gebruik van kunststof scharnieren

- Injection Molded Part Design Part 5:Draft

- Plastic pop

- Dempende laminaat

- Acrylkunststof

- Wat is plastic? Veelgestelde vragen

- Krop in plastic materialen

- Beste kunststof spuitgietmaterialen

- Aluminium vs. stalen kunststof spuitgietmatrijzen

- Spuitgietmachines

- Vezelversterkte kunststof begrijpen