Veiligheidsscheermes

Een veiligheidsscheermes is een apparaat dat wordt gebruikt om haar te verwijderen van delen van het lichaam waar het ongewenst is, zoals het gezicht voor mannen en de benen en oksels voor vrouwen. Het moderne scheermesje bestaat uit een speciaal ontworpen mes dat is gemonteerd in een metalen of plastic omhulsel dat aan een handvat is bevestigd. Dit soort scheermes kan worden ontworpen als een hervulbare cartridge die nieuwe mesjes kan bevatten of als een wegwerpeenheid die bedoeld is om weggegooid te worden nadat het mes bot is geworden.

Geschiedenis

Sinds de primitieve tijden is scheren een belangrijke culturele verzorgingspraktijk geweest. Grotschilderingen laten zien dat zelfs de prehistorische mannen scheren beoefenden door haar af te schrapen met ruwe werktuigen zoals stenen, vuursteen, schelpen en andere geslepen natuurlijke voorwerpen. Met de komst van de bronstijd ontwikkelden mensen het vermogen om eenvoudige metalen te smeden en begonnen ze scheerapparaten te maken van ijzer, brons en zelfs goud. De oude Egyptenaren begonnen met de gewoonte om hun baarden en hoofden te scheren, wat uiteindelijk werd overgenomen door de Grieken en Romeinen rond 330

Tot de negentiende eeuw was het meest gebruikelijke scheermes nog steeds een open mes met lange steel, een "cut-throat"-scheermes genaamd, dat moeilijk te gebruiken was, herhaaldelijk moest worden geslepen en dat meestal werd gehanteerd door professionele kappers. De eer voor het eerste veiligheidsscheermes wordt over het algemeen gegeven aan een Fransman, Jean-Jacques Perret, die zijn ontwerp heeft gemodelleerd naar een schrijnwerker. Hij schreef zelfs een boek over het onderwerp met de titel Pogonotomy of the Art of Learning to Shave Oneself. Net als bij de scheermessen van tegenwoordig, bedekte het ontwerp van Perret het mes aan drie kanten om de gebruiker te beschermen tegen sneetjes en snijwonden. Het moest echter nog steeds periodiek worden geslepen om een goede scheerbeurt te geven. Soortgelijke uitvindingen werden in de jaren 1800 geïntroduceerd. Desalniettemin werden de meeste mannen zelfs in het begin van de 20e eeuw nog regelmatig geschoren bij de kapper.

Rond de eeuwwisseling begonnen de scheerpraktijken drastisch te veranderen. In 1895 kwam de Amerikaan King Camp Gillette op het idee om een wegwerpmesje op de markt te brengen dat niet geslepen hoefde te worden. Gillette ontwierp een scheermes met een aparte handgreep en klem waarmee de gebruiker het mesje gemakkelijk kon vervangen als het bot werd. Het duurde echter nog twee jaar voordat de metaalbewerkingstechnologie de flinterdunne stalen mesjes kon maken die nodig waren voor het ontwerp van Gillette. Hoewel hij in 1901 patenten aanvroeg, kon Gillette zijn wegwerpmesjes pas in 1903 op de markt brengen, toen hij in totaal 51 scheerapparaten en 168 mesjes produceerde. In 1905 steeg de verkoop tot 90.000 scheerapparaten en 2,5 miljoen mesjes. De verkoop bleef de volgende jaren groeien, tot 0,3 miljoen scheerapparaten en 14 miljoen mesjes in 1908. Na het aanvankelijke succes van Gillette volgden andere fabrikanten al snel hun eigen ontwerpen, en een hele industrie was geboren. In de afgelopen 90 jaar is een verscheidenheid aan producten geïntroduceerd, waaronder kleine veiligheidsscheermessen voor vrouwen, roestvrijstalen mesjes met een lange levensduur, veiligheidsscheermessen met twee mesjes, het volledig wegwerpbare plastic scheermesje uit één stuk geïntroduceerd door Bic, en de staat van de art Sensor en Mach 3 scheersystemen van Gillette.

Ontwerp

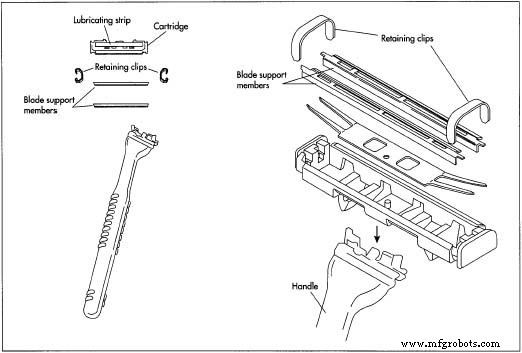

Scheermesontwerpen variëren afhankelijk van de stijl. Sommige scheerapparaten, zoals de disposables uit één stuk, zijn relatief eenvoudig. Ze bestaan uit een hol plastic handvat, een mes en een kop om het mes op zijn plaats te houden. Ze zijn in de eerste plaats ontworpen om eenvoudig, economisch en wegwerpbaar te zijn. De stijl van de hervulbare cartridge is ingewikkelder. Ze zijn ontworpen om een premium scheerervaring te bieden met opties zoals meerdere mesjes, draaiende koppen en smeerstrips. Het Mach 3-scheerapparaat van Gillette, dat in 1998 werd geïntroduceerd, heeft bijvoorbeeld een huidbeschermer die bestaat uit flexibele microvinnen, een handgreep met zachte grip, watergeactiveerde vochtinbrengende crèmes, een doorstroompatroon, optimale mespositionering en andere innovatieve functies. De techniek achter sommige van deze ontwikkelingen is behoorlijk indrukwekkend. Gillette heeft 500 ontwerpingenieurs in dienst, die voortdurend nieuwe scheersystemen ontwikkelen. Voorlopige ontwerpen worden ontwikkeld tot werkende prototypes die worden getest door meer dan 300 medewerkers van het bedrijf, die deelnemen aan Gillette's shave-at-work-programma. Het bedrijf heeft 20 stands waar medewerkers aan verschillende kanten van hun gezicht scheermesjes gebruiken. Vervolgens beoordelen ze de prestatiekenmerken van elk scheermes met behulp van een computerprogramma. Ingenieurs gebruiken deze feedback om hun ontwerpen aan te passen en verbeterde prototypes te maken voor verdere evaluatie.

Grondstoffen

Messen

Scheermesjes worden periodiek blootgesteld aan veel vocht en moeten daarom gemaakt zijn van een speciale corrosiebestendige staallegering. Bovendien moet de staalsoort hard genoeg zijn om het blad zijn vorm te laten behouden, maar toch kneedbaar genoeg om het te kunnen verwerken. Het voorkeurstype staal wordt carbidestaal genoemd omdat het is gemaakt met een wolfraam-koolstofverbinding. Een gepatenteerde combinatie van elementen die worden gebruikt in de roestvrijstalen bladconstructie omvat koolstof (0,45-0,55%), silicium (0,4-1%); mangaan (0,5-1,0%); chroom (12-14%) en molybdeen (1,0-1,6%); terwijl de rest ijzer is.

Kunststof onderdelen

De plastic delen van een veiligheidsscheermes omvatten het handvat en de mescassette, of delen daarvan, afhankelijk van het ontwerp van het scheerapparaat. Deze onderdelen worden typisch gevormd uit een aantal verschillende kunststofharsen, waaronder harsen op basis van polystyreen, polypropyleen en fenyleenoxide, evenals elastomere verbindingen. Deze harsen worden in korrelvorm genomen en worden gesmolten en in de scheermescomponenten gegoten door een combinatie van extrusie- en spuitgiettechnieken. Bij het maken van het handvat voor hun geavanceerde scheersystemen maakt Gillette bijvoorbeeld gebruik van een co-extrusieproces dat tegelijkertijd een elastomeer vormt dat over polypropyleen is gegoten om een oppervlak te creëren dat gemakkelijk vast te pakken is.

Andere componenten

Scheermessen kunnen een verscheidenheid aan diverse onderdelen bevatten die helpen het mes op zijn plaats te houden, beschermkappen die het mes bedekken tijdens verzending, of veren of andere ontgrendelingsmechanismen die het verwisselen van de mesjes vergemakkelijken. Deze stukken worden gevormd door soortgelijke processen. De meer geavanceerde merken omvatten een smeerstrip gemaakt van polyurethaan of andere vergelijkbare materialen, die is geïmpregneerd met acrylpolymeren. Deze strips worden op de kop van het scheerapparaat gemonteerd, voor de mesjes. De polymeerfilm absorbeert water en wordt erg glad, waardoor een smerend oppervlak ontstaat dat het mes helpt over het oppervlak van het gezicht te glijden zonder te blijven haken of in de huid te snijden.

Het fabricageproces

Vorming snijblad

- 1 Bij de fabricageprocessen van het blad worden de componenten in het staal gemengd en gesmolten. Dit mengsel ondergaat een proces dat bekend staat als gloeien, waardoor de bladen sterker worden. Het staal wordt verwarmd tot temperaturen van 1.967-2.048°F (1.075-1.120°C) en vervolgens in water afgekoeld tot een temperatuur tussen -76- -112° F (-60- -80° C) om het te harden. De volgende stap is om het staal te temperen bij een temperatuur van (482-752°F (250-400°C).

- 2 De bladen worden vervolgens gestanst met een snelheid van 800-1.200 slagen per minuut om de juiste snijkantvorm te vormen. De werkelijke snijkant van een modern scheermesje in patroonstijl is bedrieglijk klein. Het gehele snijoppervlak is slechts ongeveer 3,81 cm breed en 1 mm diep. Dit wordt vergeleken met traditioneel

De plastic delen van een veiligheidsscheermes omvatten het handvat en de mescassette. Deze onderdelen worden typisch gevormd uit een aantal verschillende kunststofharsen, waaronder harsen op basis van polystyreen, polypropyleen en fenyleenoxide, evenals elastomere verbindingen. Scheermesjes zijn gemaakt van een speciaal corrosiebestendig staalmengsel dat carbidestaal wordt genoemd omdat het is gemaakt met een wolfraam-koolstofverbinding. scheermesjes die bijna 20 keer breder en meerdere keren dikker zijn. Dit ontwerp zorgt voor efficiëntie in de productie door het creëren van een duurzaam snijoppervlak met zeer weinig metaal. Omdat het mes zo klein is, is er een speciale steunconstructie nodig om het in de cartridge te houden.

De plastic delen van een veiligheidsscheermes omvatten het handvat en de mescassette. Deze onderdelen worden typisch gevormd uit een aantal verschillende kunststofharsen, waaronder harsen op basis van polystyreen, polypropyleen en fenyleenoxide, evenals elastomere verbindingen. Scheermesjes zijn gemaakt van een speciaal corrosiebestendig staalmengsel dat carbidestaal wordt genoemd omdat het is gemaakt met een wolfraam-koolstofverbinding. scheermesjes die bijna 20 keer breder en meerdere keren dikker zijn. Dit ontwerp zorgt voor efficiëntie in de productie door het creëren van een duurzaam snijoppervlak met zeer weinig metaal. Omdat het mes zo klein is, is er een speciale steunconstructie nodig om het in de cartridge te houden.

Ondersteuning ledenvorming

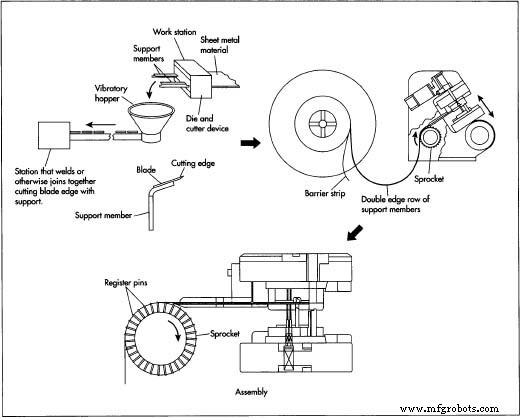

- 3 Op een afzonderlijk werkstation passeert een andere plaat metaal door een matrijs en snijinrichting om een reeks L-vormige steundelen te vormen. Deze steunorganen zijn gevormd in een lijn met twee randlopers die aan elke zijde zijn verbonden.

- 4 De rij steunen, nog steeds verbonden met de randlopers, wordt op een rol gerold en naar het volgende station getransporteerd. Daar worden de steunstukken gescheiden van de randlopers die in een afvalbak worden opgevangen. De steunorganen worden in een trechterachtige inrichting gedropt die is uitgerust met een trileenheid die individuele steunorganen op een transportband deponeert. De band brengt de leden in een enkele rij over naar het derde werkstation waar ze op het snijblad worden gelast. De voltooide mesconstructie is dan klaar om in de cartridge te worden gemonteerd. Omdat het hele proces geautomatiseerd is, wordt afval van gebroken of verbogen snijbladen en steundelen tot een minimum beperkt.

Kunststof onderdelen gieten

- 5 Gelijktijdig met het maken van de messen worden de plastic onderdelen gegoten en klaargemaakt voor montage. De kunststofharsen worden gemengd met de weekmakers, kleurstoffen, antioxidanten, stabilisatoren en vulstoffen. De poeders worden met elkaar gemengd en gesmolten in een speciale verwarmde schroeftoevoer. Het resulterende mengsel wordt in korrels gesneden die bij volgende vormbewerkingen kunnen worden gebruikt.

- 6 Kunststof scheermesonderdelen worden typisch extrusiegegoten. In dit proces wordt gesmolten plastic gevormd door door de opening van een matrijs te worden geperst. De onderdelen kunnen ook worden vervaardigd door middel van spuitgieten, waarbij kunststofhars en andere additieven worden gemengd

Bij de vervaardiging van veiligheidsscheermessen wordt eerst de mescassette gemaakt door het hardmetalen staal te stempelen en vervolgens de mesjes aan elkaar te lassen. stalen steunbalken. Tegelijkertijd worden de kunststof onderdelen geëxtrudeerd of spuitgegoten en gereed gemaakt voor montage. De mescassette en plastic poorten worden automatisch geassembleerd op werkstations die vacuümleidingen gebruiken om de kleine mespoorten te oriënteren en op hun plaats te houden tijdens transport en plaatsing. Veerbelaste armen duwen de messen op hun plaats en bevestigen ze in de cartridgesleuven. De voltooide cartridge kan tijdens volgende bewerkingen aan het handvat van het scheerapparaat worden bevestigd of ze kunnen afzonderlijk worden verpakt. samen, gesmolten en onder druk in een tweedelige mal geïnjecteerd. Nadat het plastic is afgekoeld, wordt de mal geopend en worden de plastic onderdelen uitgeworpen. Grote fabrikanten hebben uiterst efficiënte gietbewerkingen met cyclustijden voor gegoten kunststof onderdelen die routinematig minder dan 10 seconden zijn. Deze processen zijn zo efficiënt dat de thermoplastische lopers en ander afval van het vormproces opnieuw worden gemalen, omgesmolten en hergebruikt.

Bij de vervaardiging van veiligheidsscheermessen wordt eerst de mescassette gemaakt door het hardmetalen staal te stempelen en vervolgens de mesjes aan elkaar te lassen. stalen steunbalken. Tegelijkertijd worden de kunststof onderdelen geëxtrudeerd of spuitgegoten en gereed gemaakt voor montage. De mescassette en plastic poorten worden automatisch geassembleerd op werkstations die vacuümleidingen gebruiken om de kleine mespoorten te oriënteren en op hun plaats te houden tijdens transport en plaatsing. Veerbelaste armen duwen de messen op hun plaats en bevestigen ze in de cartridgesleuven. De voltooide cartridge kan tijdens volgende bewerkingen aan het handvat van het scheerapparaat worden bevestigd of ze kunnen afzonderlijk worden verpakt. samen, gesmolten en onder druk in een tweedelige mal geïnjecteerd. Nadat het plastic is afgekoeld, wordt de mal geopend en worden de plastic onderdelen uitgeworpen. Grote fabrikanten hebben uiterst efficiënte gietbewerkingen met cyclustijden voor gegoten kunststof onderdelen die routinematig minder dan 10 seconden zijn. Deze processen zijn zo efficiënt dat de thermoplastische lopers en ander afval van het vormproces opnieuw worden gemalen, omgesmolten en hergebruikt.

Assemblage van componenten

- 7 De gegoten kunststof componenten worden naar verschillende werkstations gevoerd waar het messamenstel in de cartridge wordt gestoken. De werkoppervlakken in deze stations zijn uitgerust met vacuümleidingen om de kleine mesdelen te oriënteren en op hun plaats te houden tijdens transport en plaatsing. Veerbelaste armen duwen de messen op hun plaats en bevestigen ze in de cartridgesleuven. De voltooide cartridge kan tijdens volgende bewerkingen aan het handvat van het scheerapparaat worden bevestigd of ze kunnen afzonderlijk worden verpakt. Deze stap kan het inbrengen van veren en andere onderdelen in het handvat omvatten om het uitwerpen van de patroon mogelijk te maken.

Verpakking

- 8 Scheermessen worden standaard verpakt in doorzichtige plastic blisterverpakkingen met een kartonnen achterblad waarmee het ontwerp van het scheermesje kan worden weergegeven. Navulcartridges kunnen in dozen worden verpakt, hoewel de meeste huidige ontwerpen vereisen dat de cartridges in een plastic bakje worden gehouden dat helpt om ze in het handvat te plaatsen.

Kwaliteitscontrole

Alle afgewerkte onderdelen van het scheerapparaat moeten voldoen aan strikte specificaties voordat ze worden vrijgegeven. Zo moeten bladen voldoen aan een bepaalde hardheidsclassificatie en een bepaalde hoeveelheid staal bevatten. Gillettemesjes moeten voldoen aan een Vickers-standaard met een hardheid van ten minste 620 en een carbidedichtheid van 10-45 deeltjes per 100 vierkante micron om afstoting te voorkomen. De apparatuur zelf werkt zo nauwkeurig dat Gillette het afkeurpercentage meet in delen per miljoen. Evenzo worden gegoten plastic onderdelen nauwkeurig geïnspecteerd door operators met verlichte vergrootglazen om te controleren op losse knipperende of ruwe randen; ze waarschuwen technici wanneer er problemen worden ontdekt. Bovendien worden de onderdelen van het scheerapparaat gecontroleerd door een geautomatiseerd zichtsysteem dat een kritische dimensie vergelijkt met een referentie.

De Toekomst

Fabrikanten van scheerapparaten zoals Gillette ontwerpen voortdurend nieuwe en verbeterde scheersystemen. Hun toewijding aan verbeterde materiaalwetenschap blijft mesjes produceren met een verhoogde hardheid die in staat zijn om scherpe randen te behouden voor meer scheerbeurten. Dankzij het geavanceerde ontwerp van de kop kunnen de mesjes contact maken met het gezicht zonder snijwonden of inkepingen. Ze zijn ook voortdurend bezig met het bijwerken van hun productieapparatuur. De toekomstige fabricagetechnieken verbeteren ook de efficiëntie bij giet- en stempelbewerkingen. Gillette beweert dat ze twee keer zo snel zijn als 10 jaar geleden en minder defecten hebben.

Productieproces

- Het belang van elektrische veiligheid

- Kinderzitje

- Jachtmes

- Peddel

- Ankerlier veiligheidsvoorzieningen

- 3 veiligheidstips voor palletstellingen

- Wat is industrieel veiligheidsbeheer?

- 7 strategieën van geweldige veiligheidsmanagers

- Wat is een mes om te snijden?

- Introductie van metalen bandzaagblad

- Veiligheidsmaatregelen bij booglassen