Bevroren groente

Achtergrond

Diepvriesproducten zijn alomtegenwoordig in Amerikaanse supermarkten en maken wereldwijd steeds meer deel uit van de voedingsindustrie. Groenten en fruit worden meestal binnen enkele uren nadat ze zijn geplukt ingevroren en wanneer ze worden ontdooid, zijn ze qua smaak en textuur bijna vers. De diepvriesmaaltijd wordt steeds populairder in Amerikaanse huishoudens die honger lijden. Als de maaltijd in een magnetron kan worden verwarmd, kan de totale tijd van vriezer tot tafel minder dan vijf minuten zijn. Naast een frisse smaak en gemak, is invriezen ook een veilige bewaarmethode, aangezien de meeste ziekteverwekkers bij lage temperaturen worden geïnactiveerd.

De diepgevroren voedselindustrie dateert uit de vroege jaren van de twintigste eeuw, toen sommige voedingsmiddelen werden geconserveerd door de zogenaamde cold-pack-methode. Voedselverwerkers wasten en sorteerden fruit of groenten en verpakten ze vervolgens in grote containers met een inhoud van 30-400 lb (14-180 kg). De grote containers werden enkele dagen in een koude opslagruimte geplaatst totdat de massa vast was bevroren. Koud verpakt voedsel had niet de kwaliteit van moderne diepvriesproducten vanwege de tijd die nodig was om het voedsel te bevriezen. Bij langzaam invriezen kristalliseert het water in het voedsel en vormt het grote ijsnaalden. Deze scherven ijs vernietigen de celwanden, en wanneer het voedsel wordt ontdooid, is het dus verslechterd in smaak en textuur. De innovatie die de huidige diepvriesindustrie mogelijk maakte, was de uitvinding van snelvriezen door Clarence Birdseye.

Birdseye werd geboren in Brooklyn, New York, in 1886 en studeerde biologie aan Amherst College voordat hij naar het Canadese Noordpoolgebied trok om te werken als bonthandelaar en pelsjager. Birdseye woonde met zijn gezin in een afgelegen huisje in Labrador en raakte gefascineerd door het invriezen van voedsel en hij experimenteerde met veel soorten vlees en groenten. Birdseye merkte op dat vers gevangen vis die binnen enkele seconden bevroor in de poollucht onder nul, perfect smakelijk smaakte toen hij later werd ontdooid en gekookt. Hij experimenteerde met het snel invriezen van ander voedsel, waaronder fruit en groenten, en raakte er al snel van overtuigd dat hij een levensvatbare commerciële onderneming had. Birdseye keerde in 1917 terug uit Canada en wijdde zich aan het uitvinden van een mechanisch vriesapparaat. Hij won zijn eerste patent in 1921 en richtte in 1923 een bedrijf voor diepgevroren vis op in New York.

Zijn eerste diepvriesbedrijf wekte geen interesse, en een tweede bedrijf dat hij oprichtte in Gloucester, Massachusetts ging ook ten onder. Toch bleef Birdseye nieuwe invriestechnologie ontwikkelen, waardoor de tijd die nodig was om voedsel in te vriezen, werd verkort. In 1929 kocht de General Foods Corporation de onderneming van Birdseye en betaalde een enorm bedrag voor zijn patenten. General Foods voerde een intensieve marketingpush uit, installeerde vriezers in supermarkten en ontwikkelde vriestreinwagons voor distributie over lange afstanden. Hoewel Amerikaanse families nog steeds spotten met diepvriesproducten, begon het bedrijf door te dringen bij commerciële voedselbereiders zoals ziekenhuizen en scholen. Amerikaanse soldaten aten diepgevroren voedsel tijdens de Tweede Wereldoorlog en na de oorlog nam de industrie een vlucht. Thuisvriezers werden groter en steeds meer artikelen, van groenten tot pizza's tot complete maaltijden, kwamen beschikbaar in supermarkten.

Birdseye bevroor eerst vis en groenten door ze onder te dompelen in een circulerende pekel die afgekoeld was tot ongeveer -45 ° F (-42,8 ° C). Later ontwikkelde hij een zogenaamde beltfroster. Deze passeerde voedselpakketten tussen twee metalen oppervlakken onder het vriespunt en koelde zo tegelijkertijd boven en onder. Dit verkortte de tijd die nodig was om voedsel in te vriezen aanzienlijk. Een andere innovatie die aan een wetenschapper van General Foods wordt toegeschreven, was het proces van het blancheren van groenten voordat ze worden ingevroren. Blancheren houdt in dat de groenten enkele minuten in kokend water worden ondergedompeld om de activiteit van bepaalde enzymen te stoppen. Hierdoor behouden ze hun smaak veel beter. De huidige bevriezingsmethoden gebruiken meestal de luchtstraalmethode, waarbij ultragekoelde lucht in een smalle tunnel op het voedsel wordt geblazen, of door de indirecte methode, waarbij het voedsel langs metalen platen wordt geleid die worden gekoeld door een gekoelde vloeistof. Voedsel kan ook cryogeen worden ingevroren. Bij deze methode worden de buitenste lagen van het voedsel tot ver onder hun werkelijke vriespunt gebracht door snel door een tunnel te gaan die is gekoeld met vloeibare stikstof tot wel -80--120° F (62,2- -84,4° C). Nadat het voedsel de cryogene tunnel heeft verlaten, dringt warmte van de kern van het voedsel naar buiten, wat resulteert in een definitieve stabiele bevroren toestand. Sommige producten gebruiken ook een onderdompelingsmethode. Voor voedsel met een stroperige saus of plakkerig oppervlak, kan het oppervlak slechts enkele seconden worden ondergedompeld in een ultragekoelde vloeistof, waarna het voedsel kan worden ingevroren door middel van luchtstralen.

Optimale invriesmethoden verschillen aanzienlijk per voedingsproduct. En niet elk voedsel bevriest goed. Bepaalde soorten erwten of aardbeien blijken bijvoorbeeld het beste te bevriezen. Dit kan zijn vanwege hun stevige textuur of het specifieke suikergehalte. Boeren gaan deze speciale rassen dus onder contract telen bij een diepvriesbedrijf.

Grondstoffen

De grondstoffen voor diepvriesproducten omvatten alles wat moet worden ingevroren, b.v. vis, kip, sperziebonen, pizza. In de meeste gevallen wordt het voedsel speciaal gekweekt of aangepast om in te vriezen. In het geval van bevroren desserts zoals cakes en taarten of hoofdgerechten zoals gehaktbrood en jus, moet het recept worden getest en aangepast zodat het goed kan bevriezen. Grote bedrijven zullen optimale ingrediënten bestellen volgens de normen die ze tijdens hun producttests hebben vastgesteld. De noedels die worden gebruikt in een diepgevroren pasta-voorgerecht kunnen bijvoorbeeld in bulk worden besteld bij een distributeur die ze in een bepaalde gespecificeerde breedte of viscositeit of meelgehalte maakt volgens de precieze behoefte van de fabrikant van diepvriesproducten. In dit opzicht kunnen ingrediënten in een diepvriesmaaltijd verschillen van wat een thuiskok in de supermarkt zou kopen. Maar over het algemeen hebben diepvriesproducten niet veel extra ingrediënten zoals conserveermiddelen nodig. Toegevoegde ingrediënten zijn meestal verdikkingsmiddelen en stabilisatoren zoals zetmeel, xanthaangom en carrageen. Deze helpen de gewenste textuur van het voedsel na het ontdooien te behouden. Recepten voor voedsel dat bestemd is voor de vriezer kunnen ook beter presteren met de toevoeging van een saus of glazuur, omdat dit het voedsel beschermt tegen uitdroging wanneer het onder de vriesluchtstroom wordt geleid. Groenten of fruit dat bestemd is om in te vriezen, kunnen ook op een ander tijdstip worden geplukt dan wanneer ze vers zouden worden verkocht, omdat ze optimaal mals moeten zijn.

De vriesapparatuur is meestal gemaakt van roestvrij staal en andere metalen. Het gas dat wordt gebruikt voor het invriezen is meestal ammoniak. Freon wordt in sommige systemen gebruikt, maar omdat het de ozonlaag afbreekt, is ammoniak milieuvriendelijker. Bij cryogeen invriezen wordt vloeibare stikstof gebruikt.

Het fabricageproces

Het daadwerkelijke proces van het invriezen van een voedselproduct varieert enigszins, afhankelijk van wat er moet worden ingevroren. Erwten zijn de meest voorkomende diepvriesgroente en hebben in de Amerikaanse supermarkt vrijwel verse erwten vervangen. Het erwtenproces is typisch voor veel groenten. Een typisch proces voor een bevroren voorgerecht volgt.

De erwten telen

- 1 Erwten worden voornamelijk geteeld in Washington en Oregon en in het noordelijke middenwesten, dat wil zeggen Wisconsin en Minnesota. Voedselverwerkers sluiten doorgaans een contract met boeren om hun gewassen te telen volgens de specificaties die nodig zijn voor het invriezen. De boeren zaaien een erwtensoort die is goedgekeurd als goede vriezer. Belangrijke rassen zijn Dark Skin Perfection en Thomas Laxton. Het oogstschema moet worden overeengekomen door zowel de boer als de producent. De producent kan de malsheid van de erwten meten en zal ook beoordelen hoeveel volume de vriesinstallatie kan bevatten. Erwten moeten binnen enkele uren na het plukken worden ingevroren, en als er een achterstand ontstaat in de vriesfabriek, kunnen sommige erwten bederven.

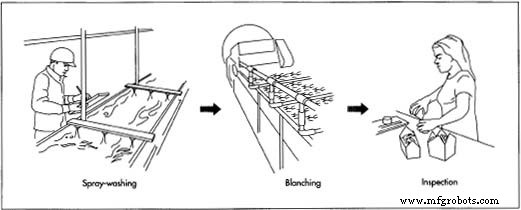

Plukken en wassen

- 2 De erwten kunnen met de hand of automatisch worden geplukt. Vervolgens verwijdert een machine, een viner genaamd, ze uit hun schelp. Als het verwerkingsbedrijf aan de velden grenst, worden de erwten daar vervoerd. Als transport per vrachtwagen nodig is, worden ze gekoeld met ijswater en vervolgens in ijs verpakt voor transport. In de fabriek worden de erwten in bedden gedumpt en met water besproeid om stof en vuil te verwijderen.

Blancheren

- 3 De schoongemaakte erwten worden vervolgens een paar minuten in een vat met kokend water geleid. Dit doodt enzymen die de smaak van de erwten beïnvloeden, maar kookt ze niet. Na het blancheren worden de erwten gekoeld met water en vervolgens naar een soortelijk gewicht sorteerder geleid.

Sorteren

- 4 De erwten worden vervolgens gesorteerd om eventuele oude, zetmeelrijke erwten te verwijderen. Ze worden ondergedompeld in water met een bepaald zoutgehalte. Malse erwten drijven naar de bovenkant van de pekelbak, terwijl erwten met een hoog zetmeelgehalte naar de bodem zinken. De malse erwten worden vervolgens besproeid met schoon water om het zout te verwijderen en gaan naar een inspectiegebied.

Inspectie

- 5 In de inspectieruimte kijken arbeiders over de erwten terwijl ze zich langs een band voortbewegen. Behendige arbeiders pikken alle verkleurde of anderszins van erwten uit, en ook alle stenen of ander veldafval dat mogelijk zo ver is gekomen.

Clarence Birdseye

Clarence Birdseye

Clarence "Bob" Birdseye, geboren in Brooklyn, New York, ging twee jaar naar het Amherst College voordat hij in 1912 vertrok om zijn geest van avontuur uit te leven door pelshandel en valstrikken in Labrador, Canada. Birdseye keerde in 1916 terug naar Labrador met zijn nieuwe vrouw en kind. Om de weinige verse groenten die per schip hun weg naar Labrador vonden te behouden, begon Birdseye te experimenteren met de Eskimo-methode voor het snel invriezen van voedsel. Hij bewaarde verse kool in een vat met zeewater dat snel bevroor in het poolklimaat onder nul. Birdseye experimenteerde ook met snelvriezende vis en kariboevlees. Na het ontdooien bleven deze voedingsmiddelen mals en vers van smaak, in tegenstelling tot eerdere methoden met langzame koude opslag.

Birdseye keerde in 1917 terug naar de Verenigde Staten, vastbesloten om commerciële methoden voor snel invriezen te ontwikkelen, waarbij hij experimenteerde met een elektrische ventilator, ijskoekjes en zoutpekel. In 1923 investeerde hij alles wat hij had in Birdseye Seafoods, waar hij diepgevroren vis op de markt bracht. In 1924 richtte hij samen met drie partners General Seafoods op in Gloucester, Massachusetts, dat het eerste bedrijf werd dat de techniek van snel droogvriezen van voedsel in compacte, verpakbare blokken gebruikte.

The Postum Company kocht Birdseye's bedrijf en 168 patenten in 1929 voor $ 22 miljoen. Het bedrijf hernoemde zichzelf tot General Foods en bracht zijn diepvriesproducten op de markt onder de naam Birds Eye handelsmerk.

Na de verkoop wijdde Clarence Birdseye zich aan meer uitvindingen en verkreeg meer dan 300 patenten, waaronder die voor een infrarood warmtelamp, een harpoen om op walvissen te vissen, een methode om voedsel te dehydrateren en een schijnwerper voor winkeletalages.

Verpakken en invriezen

- 6 De verpakking kan voorafgaan aan het invriezen, of de erwten kunnen afzonderlijk snel worden ingevroren en vervolgens in dozen worden verpakt, afhankelijk van het verwerkingsbedrijf. Invriezen kan met een van de standaardmethoden. Als ze worden ingevroren voordat ze worden verpakt, kunnen de erwten door een explosietunnel gaan waar ultragekoelde lucht ze bevriest. Of ze kunnen op een band worden geladen die ze in contact brengt met metalen platen die van onderaf worden gekoeld door gekoelde ammoniak. Als ze worden verpakt voordat ze worden ingevroren, kunnen de verzegelde dozen in trays worden geladen. De bakjes zijn

gestapeld in een vriezer met meerdere platen, die de erwtenverpakkingen zowel boven als onder in contact brengt met gekoelde borden. Vervolgens laden werknemers de bevroren pakketten in verzendkratten en verplaatsen ze naar een koelcel om te wachten op verzending.

gestapeld in een vriezer met meerdere platen, die de erwtenverpakkingen zowel boven als onder in contact brengt met gekoelde borden. Vervolgens laden werknemers de bevroren pakketten in verzendkratten en verplaatsen ze naar een koelcel om te wachten op verzending.

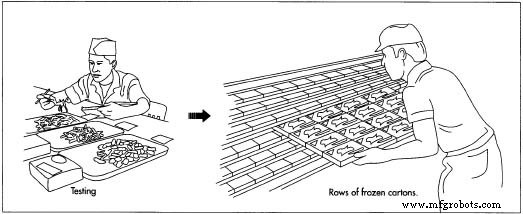

Het recept voor een bevroren voorgerecht testen

- 7 Een groot bedrijf dat een nieuwe diepvriesmaaltijd op de markt wil brengen, gaat het recept eerst uitgebreid testen in een proefkeuken. Ingrediënten van verschillende distributeurs worden uitgeprobeerd om erachter te komen welke ingrediënten hun kwaliteiten behouden in de vriezer en welke het beste smaken. Het bedrijf zal consumentenfeedback verzamelen door testklanten te vragen de maaltijd thuis te proberen, zowel in een conventionele oven als in een magnetron. Het definitieve recept kan worden bereikt na maanden van testen en evalueren.

Proefproductie

- 8 Alvorens over te gaan op volledige productie, zal een grote fabrikant enige tijd besteden aan de proefproductie van de nieuwe diepvriesschotel. Grote producenten van diepvriesproducten kunnen een aparte faciliteit hebben alleen voor testruns, of de fabriek kan één productielijn hebben die wordt omgeleid. Hier kunnen verschillende kookprocessen worden uitgeprobeerd, bijvoorbeeld om precies te bepalen hoe lang afzonderlijke ingrediënten moeten worden gekookt. Alle bugs in het proces moeten in dit stadium worden opgelost.

Van de oven naar de vriezer

- 9 Als in de proefproductiefase alles op rolletjes loopt, begint de fabrikant de diepvriesmaaltijd in grote hoeveelheden te produceren. Het gerecht wordt gekookt en geassembleerd op een dienblad. Meestal heeft een warme maaltijd geen afkoelperiode nodig voordat deze naar de vriezer gaat. Het kan worden ingevroren met een van de drie standaardmethoden. Het kan "naakt" met lucht worden gestraald, dat wil zeggen, in voorverpakte staat door een luchtstraal-vriezertunnel worden gestuurd. Het kan op dezelfde manier cryogeen worden ingevroren. Of het kan worden verpakt en vervolgens met lucht worden gestraald.

Verpakking

- 10 In alle, behalve de allerkleinste diepvriesproducten, zijn alle verpakkingsfasen volledig automatisch zodra de maaltijd door de vriezer is gegaan. De diepvriesmaaltijd op het dienblad gaat via een band naar mechanische apparatuur die het inpakt, in een doos doet en de dozen vervolgens in een doos stapelt. De kisten worden vervolgens op pallets gezet en ook deze fase verloopt vaak volledig automatisch. Als werknemers de dozen palletiseren, zijn ze ter bescherming gekleed in kleding voor koud weer. De pallets worden opgeslagen in een magazijn dat wordt gekoeld tot tussen 0--20 ° F (-17,8- -28,9 ° C).

Verdeling

- 11 Alle verdere distributie van het bevroren voedsel moet worden uitgevoerd bij 0° F (- 17,8° C) of koeler. Met andere woorden, vrachtwagens of treinwagons die de pallets vervoeren, moeten worden bewaard

op deze temperatuur, en dat geldt ook voor magazijnen, opslagruimten en vrieskisten waar de dozen later worden opgeslagen.

op deze temperatuur, en dat geldt ook voor magazijnen, opslagruimten en vrieskisten waar de dozen later worden opgeslagen.

Kwaliteitscontrole

Diepvriesproducten moeten zowel voor als na het invriezen zorgvuldig worden gecontroleerd om de kwaliteit te waarborgen. Wanneer groenten bij de verwerkingsfabriek aankomen, krijgen ze een snelle algehele inspectie op algemene kwaliteit. De erwten worden opnieuw visueel geïnspecteerd zoals in stap vijf hierboven, om er zeker van te zijn dat alleen de juiste kwaliteitserwten naar de verpakkings- en vriesstap gaan. Laboratoriummedewerkers testen de erwten ook op bacteriën en vreemde stoffen en trekken op verschillende punten willekeurige monsters van de productielijn. De verpakte, diepgevroren groenten worden ook willekeurig getest door laboratoriummedewerkers die ze koken en proeven. Ook de vriesapparatuur wordt op gezette tijden gereinigd, zodat deze volledig steriel is. Fabrikanten van vriesapparatuur werken samen met voedselproducenten om machines te ontwikkelen die gemakkelijk te reinigen en te onderhouden zijn. De fabrikanten van apparatuur kunnen ook samenwerken met hun klanten om de machines te controleren en te repareren, zodat ze werken zoals het hoort. Als er vlees wordt gebruikt voor diepvriesmaaltijden, houdt het Amerikaanse ministerie van landbouw toezicht en stuurt het inspecteurs om ervoor te zorgen dat de fabrikant zijn apparatuur goed onderhoudt en dat het vlees tijdens het productieproces op de juiste temperatuur wordt bewaard. Als een diepvriesmaaltijd echter geen vlees bevat, is het aan de fabrikant zelf om de ideale omstandigheden te handhaven, en geen enkele overheidsinstantie is direct verantwoordelijk voor de kwaliteitscontrole.

De Toekomst

Aan het eind van de jaren negentig breidde de diepvriesindustrie zich uit, zowel op de Amerikaanse markt als in het buitenland. De grootste duw van de industrie was de zogenaamde maaltijdvervanging voor thuis, dat wil zeggen, hele diepvriesmaaltijden die de plaats innamen van helemaal opnieuw koken. Meer consumenten waren bereid het gemak van een diepvriesmaaltijd in te ruilen voor de voldoening om hun eigen diner te maken van vers voedsel. Dit betekende dat de industrie werd uitgedaagd om meer uitgebreide diepgevroren gerechten te bedenken, waarvoor meer testen en experimenten nodig waren dan de relatief eenvoudige diepvriesgroenten of wafels. Voedingswetenschappers zijn nog bezig met het uitwerken van de scheikunde en fysica van diepvriesproducten, waarbij ze bijvoorbeeld de relatie tussen laagmoleculaire suikers en hoogmoleculaire stabilisatoren in een recept bestuderen om beter te voorspellen welk voedsel goed zal invriezen.

Cryonge bevriezing is ook een relatief nieuwe bevriezingsmethode die aanhangers kan winnen. Omdat niet alle voedingsmiddelen er baat bij hebben om op deze manier te worden ingevroren, ontwerpen sommige fabrikanten van apparatuur machines voor meervoudig gebruik die vriesmethoden combineren.

Productieproces

- IJslolly

- Tv-diner

- Gevriesdroogd voedsel

- Bevroren Yoghurt

- Voedsel voor huisdieren

- Kookolie

- Metaaldetecteerbare kunststoffen in de voedingsindustrie

- 6 manieren om de productkwaliteit in de voedselproductie te verbeteren

- Automatische voedselautomaten - Productveelzijdigheid

- Wat te verwachten van groenteautomaten?

- Eten is nu nog sneller geworden