Kurk

Een ongelooflijk veelzijdig natuurlijk materiaal, kurk wordt geoogst van levende kurkeiken, ongeveer zoals wol wordt verzameld van schapen. De bomen zijn ongedeerd door het proces en ze blijven gemiddeld 150 jaar kurk produceren.

Achtergrond

Kurk is samengesteld uit dode cellen die zich ophopen op het buitenoppervlak van de kurkeik. Door zijn honingraatachtige structuur bestaat kurk grotendeels uit lege ruimte; de dichtheid (gewicht per volume-eenheid) is een vierde van die van water. In tegenstelling tot een honingraat bestaat kurk echter uit onregelmatig gevormde en uit elkaar geplaatste cellen met gemiddeld 14 zijden. Met 625 miljoen van deze lege cellen per kubieke inch (40 miljoen per kubieke centimeter), is kurk als vele lagen microscopisch kleine noppenfolie, waardoor het een effectief schokdempend materiaal is. De lage dichtheid maakt kurk nuttig in producten zoals reddingsboeien en boeien. De grote hoeveelheid dode lucht maakt kurk een effectief isolatiemateriaal voor zowel temperatuur als geluid. Verder is het brandvertragend; vlammen zullen alleen het oppervlak verkolen en er worden geen giftige dampen gegenereerd. Door het oppervlak van kurk te snijden, veranderen veel van de microscopische cellen in kleine zuignapjes, waardoor een effectief antislipoppervlak ontstaat. Kurk is niet alleen flexibel, maar ook zeer veerkrachtig. Na te zijn verpletterd onder een druk van 14.000 lbs/in 2 (96.000 kPa), zal kurk binnen 24 uur 90% van zijn oorspronkelijke grootte terugkrijgen. Kurk neemt geen stof of vocht op en is bestand tegen zowel rot als insecten. Het is zeer slijtvast en wordt gebruikt voor het polijsten van diamanten.

Tot de vele producten die van kurk worden gemaakt, behoren vloermaterialen (bijv. linoleum), inlegzolen voor schoenen, dakpanelen, pakkingen, voeringen voor veiligheidshelmen, flessenstoppen, dartborden, prikborden en kernen voor golfballen en honkballen. Er zijn tal van kunstmatige materialen ontwikkeld ter vervanging van kurk in specifieke toepassingen (bijvoorbeeld een synthetische erwt in een scheidsrechtersfluitje, schuimrubberen inlegzolen voor schoenen of piepschuim reddingsvesten). Er is echter geen algemeen alternatief ontwikkeld voor kurk dat in diverse toepassingen kan worden gebruikt.

Geschiedenis

In Egyptische graven zijn al duizenden jaren kurken flessenstoppen gevonden. De oude Grieken gebruikten kurk om dobbers voor visnetten, sandalen en flessenstoppen te maken. Tweeduizend jaar geleden gebruikten de Romeinen kurk op verschillende manieren, waaronder reddingsvesten voor vissers. Al honderden jaren zijn mediterrane huisjes gebouwd met kurken daken en vloeren om zomerhitte en winterkou buiten te houden - en om een zacht loopoppervlak te bieden.

Glazen flessen werden uitgevonden in de vijftiende eeuw, maar het gebruik ervan werd pas in de zeventiende eeuw wijdverbreid. De populariteit van kurk als stop leidde tot de bewuste teelt van kurkbomen, die vóór ongeveer 1760 eenvoudig waren geoogst waar ze toevallig groeiden. De revolutionaire kroonkurk - een metalen deksel bekleed met een schijf van natuurlijke kurk, algemeen bekend als een flesdop - werd uitgevonden in 1892.

Een groot deel van de kurkoogst ging verloren tot rond 1890, toen een Duits bedrijf een proces ontwikkelde om een kleibindmiddel aan kurkdeeltjes toe te voegen en vellen geagglomereerde (samengestelde) kurk te produceren voor gebruik als isolatie. Het jaar daarop ontwikkelde een Amerikaan genaamd John Smith een techniek voor het produceren van pure kurkagglomeratie uit afvalmateriaal door kurkdeeltjes aan hitte en druk te onderwerpen zonder enig bindmiddel toe te voegen. De volgende grote ontwikkeling vond plaats in 1909 toen Charles McManus een soort geagglomereerde kurk uitvond die kon worden gebruikt om kroonkurken te bekleden. Sindsdien zijn er veel andere technieken ontwikkeld om kurkverbindingen te produceren met een verscheidenheid aan eigenschappen en toepassingen.

Grondstoffen

De grondstof voor kurkproducten wordt geoogst van de kurkeik (ofwel de groenblijvende Quercus suber of de bladverliezende Quercus occidentalis). De bomen bereiken typisch een hoogte van 40-60 ft (12-18 m) en een stamomtrek van 6-10 ft (2-3 m). Vrijwel alle commerciële kurkbomen ter wereld groeien in het westelijke Middellandse Zeegebied en het Iberisch schiereiland. De kurkbossen van Portugal zijn het meest productief. Ze zijn goed voor 30% van de bestaande bomen en produceren de helft van 's werelds geoogste kurk.

Een kurkboom is klaar voor zijn eerste oogst als hij ongeveer 20 jaar oud is. De eerste oogst is van slechte kwaliteit en kan alleen worden gebruikt om geagglomereerde kurkproducten te maken. Daaropvolgende oogsten vinden plaats met tussenpozen van negen jaar, wanneer de kurklaag een dikte van 1-2 in (2-5 cm) bereikt. De oogst van een jonge boom levert ongeveer 35 lb (16 kg) kurk op, terwijl de opbrengst voor een oudere boom 500 lb (225 kg) kan zijn. Elke boom heeft een productieve levensduur van ongeveer 150 jaar.

Bij de productie van flessenstoppen worden chemische baden gebruikt om de kurken te conditioneren. Onder de meer populaire zijn een gechloreerd kalkbad gevolgd door een neutraliserend bad van oxaalzuur, een hypochlorietbad geneutraliseerd door natriumoxalaat en een peroxidebad geneutraliseerd met citroenzuur.

De productie van samengestelde geagglomereerde kurk omvat het toevoegen van een bindmiddel of hechtmiddel aan kurkkorrels. Afhankelijk van de gewenste eigenschappen van het uiteindelijke product (bijvoorbeeld flexibiliteit, zachtheid, slijtvastheid) worden verschillende bindmiddelen gekozen. Tot de vaak gebruikte materialen behoren asfalt, rubber, gips, lijm en plastic.

Kroonkurken

Kroonkurken

Kurk wordt al sinds de oudheid gebruikt als stop voor flessen vanwege zijn samendrukkende eigenschappen. Tijdens de Renaissance waren kurkstoppen gemeengoed en speciaal voor dit doel werden in de Pyreneeën kurkeiken gekweekt en verwerkt. Wijnflessen werden gewoonlijk verzegeld met geoliede hennep. Toen Pierre Perignon (1638-1715) champagne uitvond in 1688, ontdekte hij dat de gasdruk in zijn flessen de hennepstoppen naar buiten blies. Om het probleem op te lossen, vond hij kurken uit die met draad op hun plaats werden gehouden.

De moderne metalen dop van de fles is ontwikkeld door de productieve uitvinder William Painter uit Maryland, die zijn eerste stop in 1885 patenteerde. In 1891 verscheen zijn definitieve ontwerp, een met kurk beklede metalen dop met een gegolfde rand die rond de lip van de fles is gekrompen. Painter noemde zijn uitvinding de "kroonkap", richtte de Crown Cork and Seal Company op om het op de markt te brengen, en werd er zeer rijk van.

De kroonkurk was bijna 80 jaar de industriestandaard. In 1955 werd de kurken voering van de kroonkurk vervangen door plastic, en in 1958 werd een hogesnelheidsmachine geïntroduceerd om kroonzegels te inspecteren. In de jaren zestig bood het bedrijf Coca-Cola kroonkurken met opklapbare top aan. De push-on, twist-off dop werd eerst ontwikkeld voor babyvoeding. Schroefdoppen voor koolzuurhoudende dranken verschenen in de jaren zestig en zeventig en zijn tegenwoordig de standaard.

Het fabricageproces

- 1 Met behulp van een speciaal ontworpen bijl snijdt de oogstmachine door de kurklaag op de stam van de boom, waarbij hij ervoor zorgt dat hij niet diep genoeg snijdt om het levende deel van de stam te beschadigen. Horizontale sneden worden gemaakt aan de basis van de stam en net onder de laagste takken. Een paar verticale sneden scheiden de omtreksring van kurk in secties van de juiste maat. Met behulp van het wigvormige handvat van de bijl stript de oogstmachine elk paneel kurk van de boom. Bij sommige grote bomen wordt ook de kurk van de onderste takken ontdaan.

- 2 De kurkplanken worden buiten gestapeld en laten drogen gedurende een periode van enkele weken tot zes maanden. De frisse lucht, zon en regen stimuleren chemische veranderingen die de kwaliteit van de kurk verbeteren. Aan het einde van het uithardingsproces zijn de planken afgeplat en hebben ze ongeveer 20% van hun oorspronkelijke vochtgehalte verloren.

- 3 De planken worden vervolgens behandeld met warmte en water om vuil en in water oplosbare componenten zoals tannine te verwijderen en de kurk zachter en flexibeler te maken. Dit proces omvat meestal het laten zakken van stapels kurkplanken in grote koperen vaten gevuld met kokend water dat een fungicide bevat. Er worden zware gewichten bovenop de kurk geplaatst om deze 30-75 minuten onder water te houden.

- 4 Wanneer de planken uit het vat worden verwijderd, wordt een schoffelvormig mes gebruikt om de slechte kwaliteit kurk af te schrapen, die ongeveer 2% van het volume van de plank maar 20% van zijn gewicht uitmaakt . De planken worden gestapeld in een donkere kelder en laten ze nog een paar weken drogen en uitharden onder gecontroleerde vochtigheid.

- 5 De kurkplanken worden in een uniforme, rechthoekige vorm gezaagd en op kwaliteit gesorteerd. Het materiaal van de beste kwaliteit zal worden gebruikt om natuurlijke kurkproducten te maken, zoals wijnflesstoppers. Materiaal van mindere kwaliteit zal worden gemalen en gebruikt om compositie of geagglomereerde kurk te maken.

Boffle-kurken

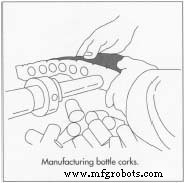

- 6 Kurkplakken van de gewenste dikte worden 20 minuten in een stoomkamer geplaatst om ze zacht te maken. De plakken worden vervolgens in stroken gesneden waarvan de breedte overeenkomt met de beoogde lengte van de flessenstoppen. De strips worden door een machine gevoerd die er holle metalen buizen doorheen ponst, waardoor de kurkcilinders worden verwijderd.

- 7 Hoewel sommige bottelaars cilindrische kurken willen, willen anderen taps toelopende kurken. Om deze vorm te bereiken, zijn de cilinders gerangschikt op een schuine transportband die draagt

Kurk bestaat uit dode cellen die zich ophopen op het buitenoppervlak van de kurkeik. De oogst vindt plaats met tussenpozen van negen jaar, wanneer de kurklaag een dikte van 1-2 op 12-5 cm bereikt). De oogst van een jonge boom levert ongeveer 35 lb (16 kg) kurk op, terwijl de opbrengst voor een oudere boom 500 lb (225 kg) kan zijn. ze langs een snel draaiend cirkelvormig mes. Terwijl ze het mes passeren, draaien de kurken ook op de transportband, dus ze worden taps bijgesneden.

Kurk bestaat uit dode cellen die zich ophopen op het buitenoppervlak van de kurkeik. De oogst vindt plaats met tussenpozen van negen jaar, wanneer de kurklaag een dikte van 1-2 op 12-5 cm bereikt). De oogst van een jonge boom levert ongeveer 35 lb (16 kg) kurk op, terwijl de opbrengst voor een oudere boom 500 lb (225 kg) kan zijn. ze langs een snel draaiend cirkelvormig mes. Terwijl ze het mes passeren, draaien de kurken ook op de transportband, dus ze worden taps bijgesneden. - 8 Zowel cilindrische als taps toelopende kurken worden gewassen, gebleekt en gesteriliseerd in grote vaten. Draaiende houten peddels duwen de kurken voortdurend naar beneden in eerst een wasoplossing en vervolgens een neutraliserende oplossing.

- 9 Na te zijn gedroogd in een grote centrifugaaldroger, kunnen de kurken worden gemarkeerd met een identificatielabel (met inkt of een hete metalen stempel). Sommige zijn ook bedekt met een afdichtmiddel zoals paraffine of siliconen. Vervolgens worden ze verpakt in luchtdichte zakken in hoeveelheden van 1.000 of 1.500; de lucht wordt uit de zakken verwijderd en vervangen door zwaveldioxide (SO 2 ) om de kurken steriel te houden.

Geagglomereerde kurk

- 10 Afvalkurk wordt door een machine gehaald die het in kleine stukjes breekt. De stukken worden gewassen en gedroogd en vervolgens door twee opeenvolgende maalmachines gestuurd om de deeltjesgrootte verder te verkleinen. Na nog een was- en droogproces worden de deeltjes gezeefd op uniforme grootte.

- 11 Zuivere geagglomereerde kurk wordt gevormd door kurkdeeltjes in een mal te verpakken en deze stevig af te dekken. Oververhitte stoom (600 ° F of 315° C) wordt door de

Kurk bedoeld om als fleskurk te worden gebruikt, wordt eerst zacht gemaakt door stoom en vervolgens in reepjes gesneden. Vervolgens worden de strips door een machine gevoerd die er holle metalen buizen doorheen ponst, waardoor de kurkcilinders worden verwijderd. gietvorm. Als alternatief wordt de vorm vier tot zes uur gebakken bij 500 ° F (260 ° C). Beide processen binden de kurkdeeltjes tot een stevig blok door hun natuurlijke harsen te activeren.

Kurk bedoeld om als fleskurk te worden gebruikt, wordt eerst zacht gemaakt door stoom en vervolgens in reepjes gesneden. Vervolgens worden de strips door een machine gevoerd die er holle metalen buizen doorheen ponst, waardoor de kurkcilinders worden verwijderd. gietvorm. Als alternatief wordt de vorm vier tot zes uur gebakken bij 500 ° F (260 ° C). Beide processen binden de kurkdeeltjes tot een stevig blok door hun natuurlijke harsen te activeren. - 12 Samengestelde geagglomereerde of samengestelde kurk wordt gemaakt door de kurkkorrels gelijkmatig te coaten met een dunne laag van een extra kleefmiddel. De gecoate korrels worden in een mal geperst en langzaam verwarmd (de temperatuur varieert, afhankelijk van de gebruikte lijm). Wanneer ze uit de mal worden gehaald en afgekoeld, worden de blokken gestapeld om luchtcirculatie mogelijk te maken en mogen ze kruiden.

- 13 De geagglomereerde kurk wordt gesneden voor het beoogde gebruik. Vellen kunnen bijvoorbeeld uit rechthoekige blokken worden gesneden. Of als een buisvormige mal werd gebruikt, kan de resulterende kurkstaaf in schijven worden gesneden. Een groot, cilindrisch blok kan tegen een mes worden gedraaid om het tot een lang, doorlopend vel te scheren dat tot een rol wordt opgewikkeld.

Bijproducten/afval

Kurkafval dat tijdens het productieproces ontstaat, wordt vermalen en gebruikt om geagglomereerde kurkproducten te maken. Kurkpoeder dat vrijkomt bij het maalproces wordt verzameld en verbrand om de fabriek van brandstof te voorzien. Chemische componenten die tijdens de verwerking uit kurk worden verwijderd, kunnen worden teruggewonnen als nuttige bijproducten en omvatten tannine (gebruikt voor het uitharden van leer), harde was (gebruikt in producten zoals paraffine, verf en zeep), harsachtige gom (helpt bij het verdwijnen te hechten aan koper en aluminium) , en foonzuur (gebruikt om plastic en naar musk geurende toiletartikelen te maken).

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- SaaS-toepassingscontrole:het bos en de bomen zien

- Kurk

- Masterbatch met speciaal effect voor natuurlijk ogende plastic wijnkurken