Keramische filter

Achtergrond

Tijdens veel industriële processen kan een filterstap nodig zijn om onzuiverheden te verwijderen en de kwaliteit van het eindproduct te verbeteren. Afhankelijk van het proces kan het filter worden blootgesteld aan hoge temperaturen en een corrosieve omgeving. Een filtermateriaal met een goede temperatuur- en chemische bestendigheid is daarom nodig.

Keramische filters voldoen aan deze eisen en vinden toepassing in een breed scala aan toepassingen. Een belangrijke toepassing is de filtratie van gesmolten metaal tijdens het gieten van verschillende componenten. Een andere is uitlaatfilters voor dieselmotoren. De wereldmarkt voor gesmolten metaalfilters overschrijdt $200 miljoen per jaar.

De metaalgietindustrie is de zesde grootste in Noord-Amerika en draagt meer dan $ 20 miljard bij aan de Amerikaanse economie. Jaarlijks wordt ongeveer 13 miljoen ton metalen gietstukken verscheept, waarvan 85% gemaakt is van ferro (ijzer) metalen. Gietstukken worden gebruikt in meer dan 80% van alle duurzame goederen.

Tijdens het gietproces wordt een vast metaal gesmolten, tot de juiste temperatuur verwarmd (en soms behandeld om de chemische samenstelling te wijzigen) en vervolgens in een holte of mal gegoten, die het tijdens het stollen in de juiste vorm bevat. Zo kunnen in een enkele stap eenvoudige of complexe vormen worden gemaakt van elk metaal dat kan worden gesmolten. Gegoten onderdelen variëren in grootte van een fractie van een inch en een fractie van een ounce (zoals de afzonderlijke tanden op een ritssluiting), tot meer dan 30 ft (9,14 m) en vele tonnen (zoals de enorme propellers en stuurpennen van oceanische voeringen).

Hoewel er een aantal verschillende gietprocessen zijn, wordt spuitgieten gebruikt voor meer dan een derde van alle metalen gietstukken en draagt het elk jaar meer dan $ 7,3 miljard bij aan de Amerikaanse economie. Bij dit proces wordt gesmolten metaal onder hoge druk in een stalen matrijs gespoten. Het metaal - aluminium, zink, magnesium en soms koper - wordt onder druk gehouden totdat het stolt in de gewenste vorm. Onderdelen variëren van automotor- en transmissieonderdelen; om ingewikkelde componenten voor computers en medische apparaten; of aan eenvoudige bureaunietmachines.

De verschillende gietprocessen verschillen voornamelijk in het vormmateriaal (zand, metaal of ander materiaal) en de gietmethode (zwaartekracht, vacuüm, lage druk of hoge druk). Alle processen delen de eis dat de materialen stollen op een manier die de eigenschappen maximaliseert en tegelijkertijd mogelijke defecten voorkomt, zoals krimpholtes, gasporositeit en ingesloten insluitsels.

Deze insluitsels kunnen worden verwijderd door keramische filters te plaatsen in het poortsysteem dat naar de mal leidt. Dergelijke filters moeten bestand zijn tegen aantasting bij hoge temperatuur door een verscheidenheid aan gesmolten metalen. Deze metalen kunnen reactieve elementen bevatten zoals aluminium, titanium, hafnium en koolstof. Het gebruik van deze filters kan het afvalpercentage met 40% verminderen en de opbrengsten met 10% verhogen voor de productie van een breed scala aan onderdelen gemaakt van ijzerlegeringen, roestvrij staal, superlegeringen, aluminium of andere non-ferro legeringen.

Gesmolten metaalfilters zijn er in het algemeen in twee vormen:een poreuze schuimachtige structuur met onderling verbonden poriën die variëren in richting of dwarsdoorsnede, of een geëxtrudeerde poreuze cel- of honingraatstructuur met cellen van verschillende vormen (vierkant of driehoekig) en constante dwarsdoorsnede. Hoewel schuim wereldwijd het meest populaire type filter is, worden celfilters in 75% van de toepassingen in Noord-Amerika gebruikt.

Filters kunnen open of gesloten cellen hebben. Open cel (reticulaire) filters bestaan uit een netwerk van onderling verbonden holtes omgeven door een web van keramiek en worden veel gebruikt voor filtratie van gesmolten metaal. Gesloten celfilters (foams) bestaan uit een soortgelijk netwerk, maar de bundels worden overbrugd door dunne vlakken die de individuele cel isoleren. De open porositeit in een open celstructuur is van cruciaal belang bij filtertoepassingen. De eigenschappen van een filter zijn afhankelijk van zowel de celgeometrie (dichtheid, celgrootte) als de eigenschappen van het materiaal. Voordelen zijn onder meer stabiliteit bij hoge temperaturen en een laag gewicht.

De poriegrootte van deze filters wordt gedefinieerd als cellen of poriën per lineaire inch (ppi). Voor honingraatfilters varieert dit van 64-121 ppi of 240 ppi. Voor schuimfilters is de poriegrootte veel moeilijker te meten, maar varieert over het algemeen van 10-30 ppi.

Schuimfilters, die meer dan 20 jaar geleden voor het eerst werden geïntroduceerd voor non-ferro gieten, worden ook gebruikt in direct pour-units voor het gieten van staal. Insluitsels die variëren van 0,125-2 in (0,3175-5,1 cm). of meer lang en tot 0,25 inch (0,635 cm) diep kan worden verwijderd. Deze insluitsels zijn afkomstig van gietmaterialen, vuurvaste materialen en reoxidatie tijdens het gietproces.

Filtratie vindt plaats door mechanische interferentie, waarbij grote insluitsels worden gescheiden aan het filteroppervlak en kleinere insluitsels die in het filter worden opgesloten. Schuimfilters zijn in staat om insluitsels op te vangen die aanzienlijk kleiner zijn dan hun open poriën en kunnen ook vloeibare insluitsels verwijderen.

Het thermische schokgedrag (de weerstand tegen plotselinge temperatuurveranderingen) voor schuimfilters is afhankelijk van hun celgrootte en neemt toe met grotere cellen. De sterkte blijft aanvankelijk behouden na thermische schok en neemt vervolgens geleidelijk af met toenemende afschriktemperatuur. Een hogere dichtheid kan ook de thermische schokbestendigheid verbeteren.

Grondstoffen

Het filtermateriaal is gewoonlijk een metaaloxidepoeder met verschillende samenstellingen. Deze omvatten aluminiumoxide, zirkoniumoxide, spinel (een combinatie van magnesium en aluminiumoxiden), mulliet (een combinatie van aluminium- en siliciumoxiden), siliciumcarbide en combinaties daarvan. Keramische vezels van verschillende samenstellingen kunnen ook worden toegevoegd om bepaalde eigenschappen te verbeteren. Andere additieven zijn onder meer bindmiddelen (aluminiumoxidehydraat, natriumsilicaat), antischuimmiddelen (siliconen of alcohol) en andere chemicaliën om de eigenschappen van de slurry te verbeteren. Water wordt meestal gebruikt om de keramische slurry te maken.

Ontwerp

Voor optimale filterprestaties moet een filter worden ontworpen met de juiste samenstelling, poriegrootte en eigenschappen die passen bij de specifieke toepassing. Grootte en vorm moeten worden aangepast aan het malsysteem van het onderdeel dat wordt gegoten. Er moet voldoende poortoppervlak zijn zodat het filter het poortsysteem niet verstikt tijdens de filtratie. Het filteroppervlak moet drie tot vijf keer zo groot zijn als het totale smooroppervlak dat het filter voedt.

De belangrijkste prestatiecriteria bij het ontwerpen van een filter zijn stroomsnelheid, filterefficiëntie, warm/koud sterkte, slakbestendigheid, thermische schokbestendigheid, kwaliteitsniveau en kosten. Elk ontwerp is beter in sommige dan andere, met in veel gevallen aanzienlijke ontwerpafwegingen.

Het fabricageproces

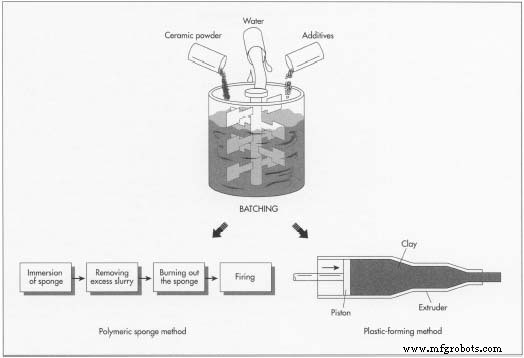

Er zijn verschillende methoden die worden gebruikt om keramische filters te maken. De polymere-sponsmethode, die hier in meer detail zal worden beschreven, produceert opencelstructuren door een polymere spons te impregneren met een keramische slurry, die vervolgens wordt uitgebrand om een poreus keramiek achter te laten. De directe schuimmethode kan zowel open-cel- als gesloten-celstructuren produceren, waarbij de schuimstructuur vaker voorkomt. Bij deze methode wordt een chemisch mengsel dat de gewenste keramische component en organische materialen bevat, behandeld om een gas te ontwikkelen. Er ontstaan dan bellen in het materiaal, waardoor het gaat schuimen. Het resulterende poreuze keramische materiaal wordt vervolgens gedroogd en gebakken. Voor de honingraat- of celstructuur wordt een kunststofvormmethode, extrusie genaamd, gebruikt, waarbij een mengsel van keramisch poeder plus additieven door een gevormde matrijs wordt geperst (zoals speeldeeg). De cellulaire structuur  Keramische filters worden op verschillende manieren vervaardigd. De polymere-sponsmethode produceert open-celstructuren door een polymere spons te impregneren met een keramische suspensie, die vervolgens wordt uitgebrand om een poreus keramiek achter te laten. Om een honingraat- of celstructuur te creëren, wordt een kunststofvormende methode, extrusie genaamd, gebruikt, waarbij een mengsel van keramisch poeder plus additieven door een gevormde matrijs (zoals play dough) wordt geperst. kan ook worden geproduceerd met behulp van een persmethode.

Keramische filters worden op verschillende manieren vervaardigd. De polymere-sponsmethode produceert open-celstructuren door een polymere spons te impregneren met een keramische suspensie, die vervolgens wordt uitgebrand om een poreus keramiek achter te laten. Om een honingraat- of celstructuur te creëren, wordt een kunststofvormende methode, extrusie genaamd, gebruikt, waarbij een mengsel van keramisch poeder plus additieven door een gevormde matrijs (zoals play dough) wordt geperst. kan ook worden geproduceerd met behulp van een persmethode.

De spons selecteren

- 1 Eerst moet een polymeerspons worden gekozen met geschikte eigenschappen. De poriegrootte van de spons bepaalt de poriegrootte van het uiteindelijke keramiek na het bakken. Het moet ook in staat zijn om zijn oorspronkelijke vorm te herstellen en om te zetten in een gas bij een temperatuur die lager is dan die nodig is om het keramiek te bakken. Polymeren die aan deze eisen kunnen voldoen zijn onder meer polyurethaan, cellulose, polyvinylchloride, polystyreen en latex. Typische polymere sponzen variëren in grootte van 3,94-39,4 inch (10-100 cm) breed en 0,394-3,94 inch (1-10 cm) dik.

Bereiding van de mest

- 2 Nadat de spons is geselecteerd, wordt de slurry gemaakt door het keramiekpoeder en de additieven in water te mengen. Het keramische poeder bestaat meestal uit deeltjes kleiner dan 45 micron. De hoeveelheid water kan variëren van 10-40% van het totale slurrygewicht.

De spons onderdompelen

- 3 Vóór onderdompeling wordt de spons gewoonlijk samengeperst om lucht te verwijderen, soms met meerdere keren een mechanische zuiger. Zodra het in de slurry is ondergedompeld, laat men de spons uitzetten en vult de slurry de open cellen. De compressie/expansiestap kan worden herhaald om de gewenste dichtheid te bereiken.

Het verwijderen van overtollige drijfmest

- 4 Na infiltratie moet tussen de 25-75% van de mest uit de spons worden verwijderd. Dit wordt gedaan door de spons tussen houten planken te persen, te centrifugeren of door vooraf ingestelde rollen te gaan. De opening tussen de rollen bepaalt de verwijderde hoeveelheid. Soms doorloopt het geïmpregneerde schuim nog een vormstap omdat het nog flexibel is.

Drogen

- 5 De geïnfiltreerde spons wordt vervolgens gedroogd met behulp van een van de verschillende methoden:drogen aan de lucht, drogen in de oven of verwarmen in de magnetron. Het drogen aan de lucht duurt acht tot 24 uur. Het drogen in de oven vindt plaats tussen 212-1,292° F (100-700° C) en is voltooid in 15 minuten tot zes uur.

De spons uitbranden

- 6 Er is nog een verwarmingsstap nodig om de organische stoffen uit de slurry te verdrijven en de spons uit te branden. Dit vindt plaats in lucht of in een inerte atmosfeer tussen 350-800°C tussen 662-1,472° F (350-800° C) gedurende 15 minuten tot zes uur bij een langzame en gecontroleerde verwarmingssnelheid om te voorkomen dat de keramische structuur uit elkaar wordt geblazen. De temperatuur is afhankelijk van de temperatuur waarbij het sponsmateriaal ontleedt.

Het keramiek bakken

- 7 De keramische structuur moet worden verwarmd tot temperaturen tussen 1.832-3.092° F (1.000-1.700° C) om het materiaal met een gecontroleerde snelheid te verdichten om schade te voorkomen. De bakcyclus is afhankelijk van de specifieke keramische samenstelling en de gewenste eindeigenschappen. Een materiaal van aluminiumoxide kan bijvoorbeeld vijf uur bij 2.462° F (1.350° C) moeten worden gebrand.

Kwaliteitscontrole

Grondstoffen moeten meestal voldoen aan eisen met betrekking tot samenstelling, zuiverheid, deeltjesgrootte en andere eigenschappen. Eigenschappen die tijdens de productie worden bewaakt en gecontroleerd, zijn meestal dimensionaal en vervolgens ontwerpspecifiek. Voor schuimfilters moet het gewicht van het filter worden gemeten om de efficiëntie van de coating te bepalen. Geëxtrudeerde filters worden gemeten op dichtheid. Beide parameters hebben betrekking op sterkte-eigenschappen.

Bijproducten/afval

Het productieproces wordt zorgvuldig gecontroleerd om verspilling tot een minimum te beperken. Over het algemeen kan een overmaat aan slurry niet worden hergebruikt, omdat dit de zuiverheid en vaste stofbeladingen van de oorspronkelijke slurry zou kunnen veranderen, waardoor de uiteindelijke eigenschappen worden beïnvloed.

De Toekomst

De metaalgietmarkt zal naar verwachting in 1999 met 2,7% afnemen, voornamelijk als gevolg van de verzwakkende wereldeconomie, met een totale verscheping van 14,5 miljoen ton. De omzet zal licht stijgen tot $ 28,8 miljard. Hoewel de leveringen van gietstukken in 2000 en 2001 licht zullen blijven dalen, wordt op lange termijn verwacht dat de leveringen in 2008 bijna 18 miljoen ton zullen bereiken, met een omzet van $45 miljard. Zendingen en verkopen zullen 10 jaar groeipercentages van respectievelijk 1,7% en 4,75% laten zien.

Het toegenomen gebruik van lichtere metalen onderdelen, zoals gegoten aluminium, heeft de groei in de automobielsector gestimuleerd. Tegenwoordig is er gemiddeld 68,1 kg aluminium gietstukken per voertuig, een hoeveelheid die naar verwachting zal groeien tot 90,8 kg per jaar tegen het jaar 2000.

Keramische filters zullen een belangrijke rol blijven spelen bij het produceren van hoogwaardige gietstukken en zullen de groei van de gietmarkt volgen. Het dollarvolume kan afnemen als gevolg van aanhoudende prijsverlagingen. Kwaliteits- en productiviteitseisen voor metalen gietstukken vergroten de behoefte aan filters, omdat ze een snelle en betrouwbare manier bieden om goed gietwerk te verkrijgen. Casting-kopers specificeren dus steeds vaker "gefilterd".

Productieproces

- Laagdoorlaatfilters

- Hoogdoorlaatfilters

- Schaffner introduceert een nieuwe serie RFI-filters

- Het probleem met het vooraf vullen van brandstoffilters

- Keramiek gebruiken in uitlaatsystemen om emissies te zuiveren

- 16 smedentechnieken

- Metaal scheren

- Wat is een gieterij?

- Overwegingen bij het kiezen van een persluchtfilter

- Het belang van filtratie in industriële en beluchtingsblazers

- Het juiste moment om uw hydraulische filters te vervangen