Veren

Een veer is een apparaat dat van vorm verandert als reactie op een externe kracht en terugkeert naar zijn oorspronkelijke vorm wanneer de kracht wordt weggenomen. De energie die wordt verbruikt om de veer te vervormen, wordt erin opgeslagen en kan worden teruggewonnen wanneer de veer terugkeert naar zijn oorspronkelijke vorm. Over het algemeen is de mate van vormverandering direct gerelateerd aan de hoeveelheid uitgeoefende kracht. Als er echter een te grote kracht wordt uitgeoefend, zal de veer permanent vervormen en nooit meer terugkeren naar zijn oorspronkelijke vorm.

Achtergrond

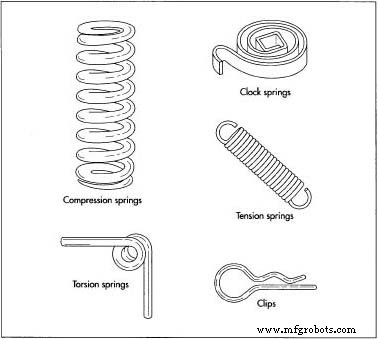

Er zijn verschillende soorten veren. Een van de meest voorkomende bestaat uit draad gewikkeld in een cilindrische of conische vorm. Een trekveer is een spiraalveer waarvan de spoelen elkaar normaal gesproken raken; als een kracht wordt uitgeoefend om de veer uit te rekken, scheiden de spoelen. Een drukveer daarentegen is een spiraalveer met ruimte tussen opeenvolgende spiralen; wanneer een kracht wordt uitgeoefend om de veer in te korten, worden de spoelen dichter bij elkaar geduwd. Een derde type spiraalveer, een torsieveer genaamd, is zo ontworpen dat de uitgeoefende kracht de spiraal in een strakkere spiraal draait. Veelvoorkomende voorbeelden van torsieveren zijn te vinden in klemborden en vlinderhaarclips.

Nog een andere variant van spiraalveren is de horlogeveer, die is opgerold in een platte spiraal in plaats van een cilinder of kegel. Het ene uiteinde van de veer bevindt zich in het midden van de spiraal en het andere aan de buitenrand.

Sommige veren zijn gemaakt zonder spoelen. Het meest voorkomende voorbeeld is de bladveer, die de vorm heeft van een ondiepe boog; het wordt vaak gebruikt voor auto-ophangingssystemen. Een ander type is een schijfveer, een ringvormig apparaat dat de vorm heeft van een afgeknotte kegel. Open cilinders van massief, elastisch materiaal kunnen ook als veren fungeren. Niet-schroefveren functioneren over het algemeen als drukveren.

Geschiedenis

Door de geschiedenis heen zijn zeer eenvoudige, niet-spiraalveren gebruikt. Zelfs een veerkrachtige boomtak kan als veer worden gebruikt. Meer geavanceerde veerapparaten dateren uit de bronstijd, toen wenkbrauwpincetten in verschillende culturen gebruikelijk waren. Tijdens de derde eeuw voor Christus ontwikkelde de Griekse ingenieur Ctesibius van Alexandrië een proces om "veerkrachtig brons" te maken door het aandeel van tin in de koperlegering te vergroten, het onderdeel te gieten en het met hamerslagen te harden. Hij probeerde een combinatie van bladveren te gebruiken om een militaire katapult te bedienen, maar ze waren niet krachtig genoeg. In de tweede eeuw voor Christus bouwde Philo van Byzantium, een andere katapultingenieur, een soortgelijk apparaat, blijkbaar met enig succes. Hangsloten werden veel gebruikt in het oude Romeinse rijk, en ten minste één type gebruikte gebogen metalen bladeren om de apparaten gesloten te houden totdat de bladeren werden samengedrukt met sleutels.

De volgende belangrijke ontwikkeling in de geschiedenis van bronnen vond plaats in de middeleeuwen. Een elektrische zaag die rond 1250 door Villard de Honnecourt werd ontworpen, gebruikte een waterrad om het zaagblad in één richting te duwen en tegelijkertijd een paal te buigen; toen de paal terugkeerde naar zijn ongebogen toestand, trok hij het zaagblad in de tegenovergestelde richting.

In het begin van de vijftiende eeuw werden spiraalveren ontwikkeld. Door het systeem van gewichten dat gewoonlijk klokken aandrijft te vervangen door een opgewonden veermechanisme, hebben klokkenmakers  Een diagram van het oprollen van een veer door een CNC-machine. waren in staat om betrouwbare, draagbare tijdwaarnemingsapparaten te maken. Deze vooruitgang maakte nauwkeurige hemelnavigatie mogelijk voor zeeschepen.

Een diagram van het oprollen van een veer door een CNC-machine. waren in staat om betrouwbare, draagbare tijdwaarnemingsapparaten te maken. Deze vooruitgang maakte nauwkeurige hemelnavigatie mogelijk voor zeeschepen.

In de achttiende eeuw stimuleerde de industriële revolutie de ontwikkeling van massaproductietechnieken voor het maken van veren. In de jaren 1780 gebruikte de Britse slotenmaker Joseph Bramah een veeropwindmachine in zijn fabriek. Blijkbaar een aanpassing van een draaibank, droeg de machine een draadspoel in plaats van een snijkop. Draad van de haspel was om een staaf gewikkeld die in de draaibank was vastgezet. De snelheid van de spindel, die de haspel evenwijdig aan de spinstaaf droeg, kon worden aangepast om de afstand tussen de spoelen van de veer te variëren.

Veelvoorkomende voorbeelden van het huidige lentegebruik variëren van kleine spoelen die toetsen op de touchpads van mobiele telefoons ondersteunen tot enorme spoelen die hele gebouwen ondersteunen en ze beschermen tegen trillingen van aardbevingen.

Grondstoffen

Staallegeringen zijn de meest gebruikte veermaterialen. De meest populaire legeringen zijn onder meer koolstofarm (zoals de muziekdraad die wordt gebruikt voor gitaarsnaren), oliegetemperd koolstofarm, chroom silicium, chroom vanadium en roestvrij staal.

Andere metalen die soms worden gebruikt om veren te maken, zijn berylliumkoperlegering, fosforbrons en titanium. Voor cilindrische, niet-spiraalveren kan rubber of urethaan worden gebruikt. Keramisch materiaal is ontwikkeld voor spiraalveren in omgevingen met zeer hoge temperaturen. Eenrichtings glasvezelcomposietmaterialen worden getest op mogelijk gebruik in veren.

Ontwerp

Er zijn verschillende wiskundige vergelijkingen ontwikkeld om de eigenschappen van veren te beschrijven, gebaseerd op factoren als draadsamenstelling en grootte, diameter van de veerspoel, het aantal spoelen en de hoeveelheid verwachte externe kracht. Deze vergelijkingen zijn opgenomen in computersoftware om het ontwerpproces te vereenvoudigen.

Het fabricageproces

De volgende beschrijving is gericht op de vervaardiging van spiraalveren van staallegering.

Oprollen

-

1 Koud opwinden. Draad met een diameter tot 0,75 inch (18 mm) kan bij kamertemperatuur worden opgerold met behulp van een van de twee basistechnieken. De ene bestaat uit het wikkelen van de draad rond een schacht die een prieel of doorn wordt genoemd. Dit kan worden gedaan op een speciale veeropwindmachine, een draaibank, een elektrische handboormachine met de doorn vastgezet in de boorkop, of een opwindmachine die met de hand wordt bediend. Een geleidingsmechanisme, zoals de spindel op een draaibank, moet worden gebruikt om de draad uit te lijnen in de gewenste spoed (afstand tussen opeenvolgende spoelen) terwijl deze zich om de doorn wikkelt.

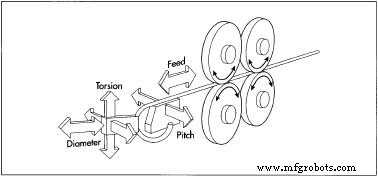

Als alternatief kan de draad worden opgerold zonder een doorn. Dit gebeurt over het algemeen met een centrale navigatiecomputer (CNC) machine.

Voorbeelden van verschillende soorten veren. De draad wordt naar voren geduwd over een steunblok in de richting van een gegroefde kop die de draad afbuigt, waardoor deze gedwongen wordt te buigen. De kop en het steunblok kunnen in maar liefst vijf richtingen ten opzichte van elkaar worden bewogen om de diameter en spoed van de veer die wordt gevormd te regelen.

Voorbeelden van verschillende soorten veren. De draad wordt naar voren geduwd over een steunblok in de richting van een gegroefde kop die de draad afbuigt, waardoor deze gedwongen wordt te buigen. De kop en het steunblok kunnen in maar liefst vijf richtingen ten opzichte van elkaar worden bewogen om de diameter en spoed van de veer die wordt gevormd te regelen. Voor trek- of torsieveren worden de uiteinden gebogen in de gewenste lussen, haken of rechte delen nadat het oprollen is voltooid.

- 2 Heet opwinden. Dikkere draad of stafmateriaal kan in veren worden opgerold als het metaal wordt verwarmd om het flexibel te maken. Standaard industriële oprolmachines kunnen stalen staven met een diameter tot 3 inch (75 mm) aan, en naar verluidt zijn aangepaste veren gemaakt van staven met een dikte van wel 6 inch (150 mm). Het staal wordt roodgloeiend om een doorn gewikkeld. Daarna wordt het direct van de wikkelmachine gehaald en in olie gedompeld om het snel af te koelen en uit te harden. In dit stadium is het staal te broos om als veer te functioneren en moet het vervolgens worden getemperd.

Verharding

- 3 Warmtebehandeling. Of het staal nu warm of koud is opgerold, het proces heeft spanning in het materiaal veroorzaakt. Om deze spanning te verlichten en het staal zijn karakteristieke veerkracht te laten behouden, moet de veer worden getemperd door deze met warmte te behandelen. De veer wordt verwarmd in een oven, gedurende een vooraf bepaalde tijd op de juiste temperatuur gehouden en vervolgens langzaam afgekoeld. Een veer gemaakt van muziekdraad wordt bijvoorbeeld een uur lang verwarmd tot 500 ° F (260 ° C).

Afwerking

- 4 Slijpen. Als het ontwerp platte uiteinden van de veer vereist, worden de uiteinden in dit stadium van het productieproces geslepen. De veer is gemonteerd in een mal om de juiste oriëntatie tijdens het slijpen te garanderen, en wordt tegen een draaiend schuurwiel gehouden totdat de gewenste mate van vlakheid is bereikt. Wanneer sterk geautomatiseerde apparatuur wordt gebruikt, wordt de veer in een huls gehouden terwijl beide uiteinden gelijktijdig worden geslepen, eerst door grove wielen en vervolgens door fijnere wielen. Een geschikte vloeistof (water of een op olie gebaseerde substantie) kan worden gebruikt om de veer te koelen, de slijpschijf te smeren en deeltjes tijdens het slijpen weg te voeren.

- 5 Shotpeenen. Dit proces versterkt het staal om weerstand te bieden aan metaalmoeheid en barsten tijdens de levensduur van herhaalde buigingen. Het hele oppervlak van de veer wordt blootgesteld aan een spervuur van kleine stalen kogels die hem glad hameren en het staal dat net onder het oppervlak ligt samendrukken.

- 6 Instelling. Om de gewenste lengte en spoed van de veer permanent vast te leggen, wordt deze volledig samengedrukt, zodat alle spoelen elkaar raken. Sommige fabrikanten herhalen dit proces meerdere keren.

-

7 Bekleding. Om corrosie te voorkomen, wordt het gehele oppervlak van de veer beschermd door deze te verven, in vloeibaar rubber te dompelen of te bekleden met een ander metaal zoals zink of chroom. Eén proces, mechanisch plateren genoemd, omvat het tuimelen van de veer in een container met metaalpoeder, water, versnellende chemicaliën en kleine glasparels die het metaalpoeder op het veeroppervlak beuken.

Als alternatief wordt bij galvaniseren de veer ondergedompeld in een elektrisch geleidende vloeistof die het plaatmetaal zal aantasten, maar niet de veer. Op de veer wordt een negatieve elektrische lading aangebracht. Ook ondergedompeld in de vloeistof is een toevoer van het beplatingsmetaal en krijgt het een positieve elektrische lading. Terwijl het plaatmetaal oplost in de vloeistof, komen positief geladen moleculen vrij die worden aangetrokken door de negatief geladen veer, waar ze zich chemisch hechten. Galvaniseren maakt koolstofstalen veren broos, dus kort na het plateren (minder dan vier uur) moeten ze vier uur worden gebakken bij 325-375 ° F (160-190 ° C) om de brosheid tegen te gaan.

- 8 Verpakking. Gewenste hoeveelheden veren kunnen eenvoudig in bulk worden verpakt in dozen of plastic zakken. Er zijn echter andere verpakkingsvormen ontwikkeld om beschadiging of verstrengeling van veren tot een minimum te beperken. Ze kunnen bijvoorbeeld afzonderlijk worden verpakt, op draden of staven worden geregen, in buizen worden ingesloten of op kleverig papier worden bevestigd.

Kwaliteitscontrole

Verschillende testapparatuur wordt gebruikt om voltooide veren te controleren op overeenstemming met specificaties. De testapparaten meten eigenschappen als de hardheid van het metaal en de mate van vervorming van de veer onder een bekende kracht. Veren die niet aan de specificaties voldoen worden weggegooid. Statistische analyse van de testresultaten kan fabrikanten helpen productieproblemen te identificeren en processen te verbeteren, zodat er minder defecte veren worden geproduceerd.

Ongeveer een derde van de defecte veren is het gevolg van productieproblemen. De overige tweederde wordt veroorzaakt door tekortkomingen in de draad die wordt gebruikt om de veren te vormen. In 1998 rapporteerden onderzoekers de ontwikkeling van een draadoprolbaarheidstest (FRACMAT genaamd) die ontoereikende draad kon afschermen voordat de veren werden vervaardigd.

Computergestuurde wikkelmachines verbeteren de kwaliteit op twee manieren. Ten eerste regelen ze de diameter en spoed van de veer nauwkeuriger dan handmatige bewerkingen kunnen. Ten tweede, door het gebruik van piëzo-elektrische materialen, waarvan de grootte varieert met de elektrische invoer, kunnen CNC-wikkelkoppen zich in realtime nauwkeurig aanpassen aan metingen van veerkarakteristieken. Hierdoor produceren deze intelligente machines minder veren die moeten worden afgekeurd omdat ze niet aan de specificaties voldoen.

De Toekomst

De eisen van de snelgroeiende computer- en mobiele telefoonindustrie dwingen verenfabrikanten om betrouwbare, kosteneffectieve technieken te ontwikkelen voor het maken van zeer kleine veren. Veren die toetsen op touchpads en toetsenborden ondersteunen zijn belangrijk, maar er zijn ook minder voor de hand liggende toepassingen. Een fabrikant van testapparatuur die wordt gebruikt bij de productie van halfgeleiders heeft bijvoorbeeld een microveercontacttechnologie ontwikkeld. Duizenden kleine veren, slechts 40 mil (0,040 inch of 1 mm) hoog, zijn verbonden met individuele contactpunten van een halfgeleiderwafel. Wanneer deze wafel tegen een testinstrument wordt gedrukt, worden de veren samengedrukt, waardoor zeer betrouwbare elektrische verbindingen tot stand worden gebracht.

Medische hulpmiddelen maken ook gebruik van zeer kleine veren. Voor gebruik in het inbrenguiteinde van een katheter of een endoscoop is een spiraalveer ontwikkeld. Gemaakt van draad 0,0012 inch (30 micrometer of 0,030 mm) in diameter, de veer is 0,0036 inch (0,092 mm) dik - ongeveer hetzelfde als een mensenhaar. Het Japanse bedrijf dat dit voorjaar ontwikkelde, probeert het nog kleiner te maken.

De ultieme miniaturisatie die tot nu toe is bereikt, werd in 1997 bereikt door een Oostenrijkse chemicus genaamd Bernard Krautler. Hij bouwde een moleculaire veer door 12 koolstofatomen aan elkaar te rijgen en door middel van een kobaltatoom aan elk uiteinde van de keten een vitamine B12-molecuul te bevestigen. In ontspannen toestand heeft de ketting een zigzagvorm; wanneer het echter met water wordt bevochtigd, knikt het stevig in elkaar. Door cyclodextrine toe te voegen, keert de keten terug naar zijn ontspannen toestand. Er is nog geen praktische toepassing van dit voorjaar gevonden, maar het onderzoek gaat door.

Productieproces

- 4 veelvoorkomende soorten spiraalveren

- Wat is een Gartner-veer?

- De beginnershandleiding voor drukveren

- De beginnershandleiding voor trekveren

- Verlenging versus drukveren:wat is het verschil?

- Wat is een mechanische trekveer?

- Lente landschapsarchitectuur apparatuur

- Solidworks Spring-zelfstudie - Adaptieve lente-animatie

- Wat is een veerschokdemper?

- Gids voor vervanging van veerdempers

- Schokdemperlasser:goed of slecht?