Kerosine

Achtergrond

Kerosine is een oliedestillaat dat gewoonlijk wordt gebruikt als brandstof of oplosmiddel. Het is een dunne, heldere vloeistof bestaande uit een mengsel van koolwaterstoffen die koken tussen 302°F en 527°F (150°C en 275°C). Hoewel kerosine kan worden gewonnen uit steenkool, olieschalie en hout, wordt het voornamelijk gewonnen uit geraffineerde aardolie. Voordat elektrische lampen populair werden, werd kerosine veel gebruikt in olielampen en was het een van de belangrijkste raffinaderijproducten. Tegenwoordig wordt kerosine voornamelijk gebruikt als stookolie, als brandstof in straalmotoren en als oplosmiddel voor insecticidesprays.

Geschiedenis

Bijproducten van aardolie worden al sinds de oudheid gebruikt als lijm en als waterafstotend middel. Meer dan 2000 jaar geleden onderzochten Arabische wetenschappers manieren om aardolie te distilleren tot afzonderlijke componenten die voor gespecialiseerde doeleinden konden worden gebruikt. Toen nieuwe toepassingen werden ontdekt, nam de vraag naar aardolie toe. Kerosine werd in 1853 ontdekt door Abraham Gesner. Gesner, een Britse arts, ontwikkelde een proces om de ontvlambare vloeistof uit asfalt, een wasachtig petroleummengsel, te extraheren. De term kerosine is in feite afgeleid van het Griekse woord voor was. Soms gespeld als kerosine of kerosine, wordt het ook wel kolenolie genoemd vanwege zijn asfaltoorsprong.

Kerosine was een belangrijke grondstof in de dagen vóór elektrische verlichting en het was het eerste materiaal dat op grote commerciële schaal chemisch werd gewonnen. Massa-raffinage van kerosine en andere aardolieproducten begon eigenlijk in 1859 toen olie werd ontdekt in de Verenigde Staten. Een hele industrie ontwikkelde zich om technieken voor het boren en zuiveren van olie te ontwikkelen. Kerosine bleef het belangrijkste raffinaderijproduct gedurende de late jaren 1890 en vroege jaren 1900. Het werd in de jaren twintig overtroffen door benzine met de toenemende populariteit van de verbrandingsmotor. Er werden andere toepassingen gevonden voor kerosine na het verdwijnen van olielampen, en tegenwoordig wordt het voornamelijk gebruikt in woningverwarming en als brandstofadditief. Aan het eind van de jaren negentig was de jaarlijkse productie van kerosine alleen al in de Verenigde Staten gegroeid tot ongeveer 1 miljard gal (3,8 miljard 1).

Grondstoffen

Kerosine wordt gewonnen uit een mengsel van petroleumchemicaliën die diep in de aarde worden aangetroffen. Dit mengsel bestaat uit olie, rotsen, water en andere verontreinigingen in ondergrondse reservoirs gemaakt van poreuze lagen zandsteen en carbonaatgesteente. De olie zelf is afgeleid van rotte organismen die samen met de sedimenten van vroege geologische tijdperken werden begraven. Gedurende tientallen miljoenen jaren werd dit organische residu omgezet in aardolie door een paar complexe chemische processen die bekend staan als diagenese en catagenese. Diagenese, die optreedt onder 122 ° F (50 ° C), omvat zowel microbiële activiteit als chemische reacties zoals uitdroging, condensatie, cyclisatie en polymerisatie. Catagenese vindt plaats tussen 122 °F en 392 °F (50 °C en 200 °C) en omvat thermokatalytisch kraken, decarboxylering en disproportionering van waterstof. De combinatie van deze complexe reacties creëert het koolwaterstofmengsel dat bekend staat als aardolie.

Het fabricageproces

Terugwinning van ruwe olie

- 1 De eerste stap bij de productie van kerosine is het verzamelen van de ruwe olie. De meeste olievoorraden zijn diep onder de aarde begraven en er zijn drie primaire soorten booroperaties die worden gebruikt om het naar de oppervlakte te brengen. Eén methode, Cable-Tooled Drilling, omvat het gebruik van een drilboor om steen en vuil los te maken om een tunnel te creëren om olieafzettingen te bereiken die zich net onder het aardoppervlak bevinden. Een tweede proces, Rotary Drilling, wordt gebruikt om oliereservoirs te bereiken die veel dieper onder de grond liggen. Dit proces vereist het afzinken van een boorpijp met een roterende stalen bit in de grond. Deze roterende boor draait snel om aarde en steen te verpulveren. Het derde boorproces is Off Shore Drilling en het maakt gebruik van een groot oceaanplatform om een schacht naar de oceaanbodem te laten zakken.

- 2 Wanneer een van deze boorprocessen een ondergronds reservoir binnendringt, barst een geiser uit als opgeloste koolwaterstofgassen de ruwe olie naar de oppervlakte duwen. Deze gassen dwingen ongeveer 20% van de olie uit de put. Vervolgens wordt water in de put gepompt om meer van de olie eruit te spoelen. Dit spoelproces zal ongeveer 50% van de begraven olie terugwinnen. Door een oppervlakteactieve stof aan het water toe te voegen kan nog meer olie gewonnen worden. Zelfs met de meest rigoureuze spoeling is het echter nog steeds onmogelijk om 100% van de ondergrondse olie te verwijderen. De gewonnen ruwe olie wordt in grote opslagtanks gepompt en naar een raffinaderij getransporteerd.

- 3 Nadat de olie is verzameld, worden grove verontreinigingen zoals gassen, water en vuil verwijderd. Ontzouten is een reinigingsoperatie die zowel in het olieveld als op de raffinaderij kan worden uitgevoerd. Nadat de olie is gewassen, wordt het water van de olie gescheiden. De eigenschappen van de ruwe olie worden geëvalueerd om te bepalen welke aardolieproducten er het beste uit gewonnen kunnen worden. De belangrijkste eigenschappen van belang zijn onder meer dichtheid, zwavelgehalte en andere fysieke eigenschappen van de olie die verband houden met de distributie van de koolstofketen. Aangezien ruwe olie een combinatie is van veel verschillende koolwaterstofmaterialen die met elkaar mengbaar zijn, moet het in zijn componenten worden gescheiden voordat het in kerosine kan worden omgezet.

Scheiding

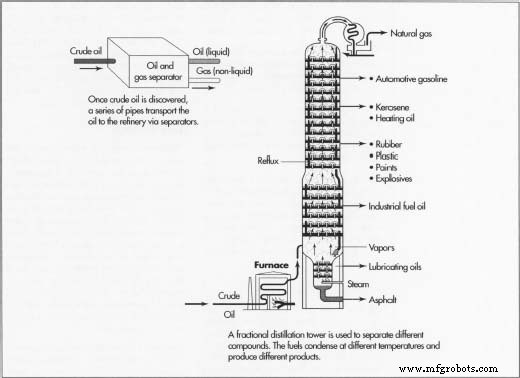

- 4 Destillatie is een type scheidingsproces waarbij de ruwe olie wordt verwarmd om de componenten te scheiden. Bij dit proces wordt de stroom olie naar de bodem van een destillatiekolom gepompt waar het wordt verwarmd. De lichtere koolwaterstofcomponenten in het mengsel stijgen naar de top van de kolom en de meeste fracties met een hoog kookpunt blijven op de bodem achter. Bovenaan de kolom bereiken deze lichtere dampen de condensor die ze afkoelt en terugbrengt naar een vloeibare toestand. De kolommen die worden gebruikt om lichtere oliën te scheiden, zijn proportioneel lang en dun (tot 35 m hoog) omdat ze alleen atmosferische druk nodig hebben. Hoge destillatiekolommen kunnen koolwaterstofmengsels efficiënter scheiden omdat ze de hoogkokende verbindingen meer tijd geven om te condenseren voordat ze de top van de kolom bereiken.

Om een deel van de zwaardere oliefracties te scheiden, moeten destillatiekolommen bij ongeveer een tiende van de atmosferische druk (75 mm Hg) worden gebruikt. Deze vacuümkolommen zijn zeer breed en kort gestructureerd om drukschommelingen onder controle te houden. Ze kunnen meer dan 40 ft (12 m) in diameter zijn.

- 5 De gecondenseerde vloeibare fracties kunnen apart worden ingezameld. De fractie die tussen 302°F en 482 °F (150°C en 250°C) wordt opgevangen, is kerosine. Ter vergelijking:benzine wordt gedestilleerd tussen 86 °F en 410 °F (30 °C en 210 °C). Door de gedestilleerde kerosine meerdere keren door de kolom te recyclen, kan de zuiverheid ervan worden verhoogd. Dit recyclingproces staat bekend als refluxen.

Zuivering

- 6 Zodra de olie tot zijn fracties is gedestilleerd, is verdere verwerking in een reeks chemische reactoren nodig om kerosine te maken. Katalytische reforming, akylkatie, katalytisch kraken en hydroprocessing zijn vier van de belangrijkste verwerkingstechnieken die worden gebruikt bij de omzetting van kerosine. Deze reacties worden gebruikt om de verdeling van de koolstofketen te regelen door koolstofatomen toe te voegen aan of te verwijderen uit de koolwaterstofruggengraat. Deze reactieprocessen omvatten het overbrengen van de ruwe oliefractie naar een apart vat waar het chemisch wordt omgezet in kerosine.

- 7 Nadat de kerosine is omgezet, is extra extractie nodig om secundaire verontreinigingen te verwijderen die de verbrandingseigenschappen van de olie kunnen beïnvloeden. Aromatische verbindingen, die koolstofringstructuren zijn zoals benzeen, zijn een klasse verontreinigingen die moet worden verwijderd. De meeste extractieprocessen worden uitgevoerd in grote torens die:

Het distillatieproces van kerosine. maximaliseer de contacttijd tussen de kerosine en het extractieoplosmiddel. Oplosmiddelen worden gekozen op basis van de oplosbaarheid van de onzuiverheden. Met andere woorden, de chemische onzuiverheden zijn beter oplosbaar in het oplosmiddel dan in de kerosine. Daarom zullen, wanneer de kerosine door de toren stroomt, de onzuiverheden de neiging hebben om in de oplosmiddelfase te worden gezogen. Zodra de verontreinigingen uit de kerosine zijn verwijderd, wordt het oplosmiddel verwijderd en blijft de kerosine in een meer gezuiverde staat. De volgende extractietechnieken worden gebruikt om kerosine te zuiveren.

Het distillatieproces van kerosine. maximaliseer de contacttijd tussen de kerosine en het extractieoplosmiddel. Oplosmiddelen worden gekozen op basis van de oplosbaarheid van de onzuiverheden. Met andere woorden, de chemische onzuiverheden zijn beter oplosbaar in het oplosmiddel dan in de kerosine. Daarom zullen, wanneer de kerosine door de toren stroomt, de onzuiverheden de neiging hebben om in de oplosmiddelfase te worden gezogen. Zodra de verontreinigingen uit de kerosine zijn verwijderd, wordt het oplosmiddel verwijderd en blijft de kerosine in een meer gezuiverde staat. De volgende extractietechnieken worden gebruikt om kerosine te zuiveren. Het Udex-extractieproces werd in de jaren zeventig populair in de Verenigde Staten. Het gebruikt een klasse chemicaliën die bekend staat als glycolen als oplosmiddelen. Zowel diethyleenglycol als tetraethyleenglycol worden gebruikt omdat ze een hoge affiniteit hebben voor aromatische verbindingen.

Het sulfolaanproces is in 1962 door het bedrijf Shell in het leven geroepen en wordt 40 jaar later nog steeds in veel extractie-eenheden gebruikt. Het oplosmiddel dat in dit proces wordt gebruikt, wordt sulfolaan genoemd en het is een sterke polaire verbinding die efficiënter is dan de glycolsystemen die in het Udex-proces worden gebruikt. Het heeft een grotere warmtecapaciteit en een grotere chemische stabiliteit. Dit proces maakt gebruik van een apparaat dat bekend staat als een roterende schijfaannemer om de kerosine te helpen zuiveren.

Het Lurgi Arosolvan-proces maakt gebruik van N-methyl-2-pyrrolidinon gemengd met water of glycol, wat de selectiviteit van het oplosmiddel voor verontreinigingen verhoogt. Dit proces omvat een meertraps extractietoren tot 20 ft (6 m) in diameter en 116 ft (35 m) hoog.

Het dimethylsulfoxideproces omvat twee afzonderlijke extractiestappen die de selectiviteit van het oplosmiddel voor de aromatische verontreinigingen verhogen. Hierdoor kunnen deze verontreinigingen bij lagere temperaturen worden geëxtraheerd. Bovendien zijn de chemicaliën die bij dit proces worden gebruikt niet giftig en relatief goedkoop. Het maakt gebruik van een gespecialiseerde kolom, bekend als een Kuhni-kolom, met een diameter tot 10 ft (3 m).

Het Union Carbide-proces gebruikt het oplosmiddel tetraethyleenglycol en voegt een tweede extractiestap toe. Het is iets omslachtiger dan andere glycolprocessen.

Het Formex-proces gebruikt N-formylmorfoline en een klein percentage water als oplosmiddel en is flexibel genoeg om aromaten te extraheren uit een verscheidenheid aan koolwaterstofmaterialen.

Het Redox-proces (Recycle Extract Dual Extraction) wordt gebruikt voor kerosine die bestemd is voor gebruik in dieselbrandstof. Het verbetert het octaangetal van brandstoffen door selectieve verwijdering van aromatische verontreinigingen. Er is veel vraag naar vliegtuigbrandstof en andere militaire toepassingen naar de laag-aromatische kerosine die door dit proces wordt geproduceerd.

Definitieve verwerking

- 8 Nadat de extractie is voltooid, wordt de geraffineerde kerosine opgeslagen in tanks voor verzending. Het wordt met tankwagens afgeleverd bij faciliteiten waar de kerosine wordt verpakt voor commercieel gebruik. Industriële kerosine wordt opgeslagen in grote metalen tanks, maar kan in kleine hoeveelheden worden verpakt voor commercieel gebruik. Metalen containers kunnen worden gebruikt omdat kerosine geen gas is en er geen opslagvaten onder druk nodig zijn. De ontvlambaarheid vereist echter dat het als een gevaarlijke stof moet worden behandeld.

Kwaliteitscontrole

De destillatie- en extractieprocessen zijn niet volledig efficiënt en sommige verwerkingsstappen moeten mogelijk worden herhaald om de kerosineproductie te maximaliseren. Een deel van de niet-omgezette koolwaterstoffen kan bijvoorbeeld worden afgescheiden door verdere destillatie en worden teruggevoerd voor een volgende passage in de convertor. Door het aardolieafval meerdere keren door de reactiereeks te recyclen, kan de kwaliteit van de kerosineproductie worden geoptimaliseerd.

Op producten/Afval

Een deel van de resterende aardoliefracties die niet in kerosine kunnen worden omgezet, kan in andere toepassingen worden gebruikt, zoals smeerolie. Bovendien kunnen sommige van de tijdens het zuiveringsproces geëxtraheerde verontreinigingen commercieel worden gebruikt. Deze omvatten bepaalde aromatische verbindingen zoals paraffine. De specificaties voor kerosine en deze andere aardoliebijproducten zijn vastgesteld door de American Society for Testing and Materials (ASTM) en het American Petroleum Institute (API).

De Toekomst

De toekomst van kerosine hangt af van de ontdekking van nieuwe toepassingen en de ontwikkeling van nieuwe productiemethoden. Nieuwe toepassingen zijn onder meer de toenemende militaire vraag naar hoogwaardige kerosine om veel van zijn dieselbrandstof te vervangen door JP-8, een op kerosine gebaseerde vliegtuigbrandstof. De dieselbrandstofindustrie onderzoekt ook een nieuw proces waarbij kerosine wordt toegevoegd aan laagzwavelige dieselbrandstof om te voorkomen dat deze bij koud weer gaat geleren. De commerciële luchtvaart kan er baat bij hebben door het risico op explosies van vliegtuigbrandstof te verminderen door een nieuwe laagnevelige kerosine te creëren. In de residentiële sector zal de vraag naar verwachting toenemen door nieuwe en verbeterde petroleumkachels die een betere bescherming tegen brand bieden.

Naarmate de vraag naar kerosine en zijn bijproducten toeneemt, zullen nieuwe methoden voor het raffineren en extraheren van kerosine nog belangrijker worden. Een nieuwe methode, ontwikkeld door ExxonMobil, is een goedkope manier om normale paraffine met een hoge zuiverheid uit kerosine te extraheren. Dit proces maakt gebruik van ammoniak dat zeer efficiënt de verontreinigingen absorbeert. Deze methode maakt gebruik van adsorptietechnologie met een vast bed in de dampfase en levert een hoog gehalte aan paraffine op met een zuiverheid van meer dan 90%.

Waar meer te leren

Boeken

Kirk Othmer Encyclopedia of Chemical Technology. vol. 18. John Wiley en zonen, 1996.

Tijdschriften

Kovski, Alan. "Nieuwe kerosinewetten Maak een hobbelige start." The Oil Daily 48 (1998).

"Paraffines, normaal." Koolwaterstofverwerking 80 (2001):116.

Randy Schueller

Productieproces

- Ondergrondse olietanks:heb je er een?

- 6 belangrijke indicaties van verslechtering van de transformatorolie

- 5 Veiligheidstips voor booreilanden

- Inzicht in de dagelijkse werkzaamheden van booreilanden

- Wat is Splash Lubrication?

- Wat is wegenolie?

- Motoroliepomp begrijpen

- Motorsmeersysteem begrijpen

- Waarom lekt het oliefilter van mijn auto?

- Olie met hoge kilometerstand begrijpen

- Hoe motorolie van een auto verversen?