Strijkplank

Achtergrond

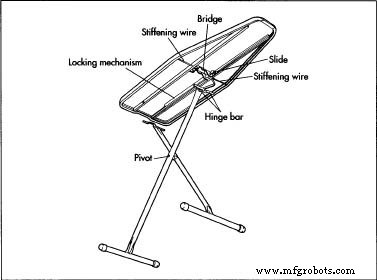

Een strijkplank is over het algemeen een groot, plat stuk plank of metaal dat is bedekt met een hittebestendige vulling waarop kleding of beddengoed veilig kan worden gestreken. Moderne strijkplanken nemen verrassend veel vormen aan. De standaard, goedkope Amerikaanse strijkplank heeft twee primaire delen en omvat een plat bed om te strijken en inklapbare poten die scharnierend zijn of in de bovenkant glijden en neergeklapt voor eenvoudig opbergen. De bovenkant van het standaard Amerikaanse bord is over het algemeen een platte pan die enkele gaten kan hebben om het wegvloeien van verf tijdens de fabricage op te vangen of om de warmte van het stoomstrijkijzer dat eroverheen loopt te verspreiden. Poten zijn over het algemeen lichtgewicht en buisvormig met gevoerde voeten zodat ze de vloeren niet beschadigen. Duurdere huishoudelijke strijkplanken kunnen gaastafels zijn met uitzettende metalen bladen om grotere goederen te kunnen strijken. Ongeacht de configuratie, elke strijkplank van metaal moet een onderlegger en hoes hebben zodat het metalen bed van de strijkplank niet te heet wordt van het strijkijzer. De meeste strijkplanken worden verkocht met een schuimkussen en een decoratieve hoes.

Veel van de strijkplanken die in Amerikaanse winkels worden verkocht, worden in het buitenland gemaakt, waar arbeid veel goedkoper is dan in de Verenigde Staten. In 2001 waren er in de Verenigde Staten slechts twee fabrikanten van strijkplanken. Sommige dure op ontwerpers gebaseerde strijkplanken zijn verkrijgbaar in dit land en zijn afkomstig van Europese huisontwerpbureaus; deze planken zijn mogelijk vijf keer duurder dan de gewone opvouwbare strijkplank die in de Verenigde Staten wordt gemaakt.

Geschiedenis

Kleding en linnengoed werden tot bijna 1900 geperst op tafelbladen of grote stukken plank die bedekt waren met kussens, kussenslopen of strijkdekens. Eigenlijk is het logischer om het moderne strijkoppervlak een strijktafel te noemen, maar het apparaat is strijkplank genoemd omdat de vroegste apparaten waren samengesteld uit houten planken. Sommige huishoudadviseurs uit de negentiende eeuw drongen er bij vrouwen op aan om grote planken te gebruiken die tussen een tafel en een stoelleuning konden worden geplaatst en waarop ze konden opvullen en strijken. Een adviseur genaamd Catherine Beecher beschreef in 1841 wat de gevormde strijkplank lijkt te zijn die tegenwoordig bekend is. Ze adviseerde om deze houten vorm aan de ene kant breed te snijden en aan de andere kant smaller en noemde dit type strijkplank een plint. Dit was natuurlijk het tijdperk voordat elektrische strijkijzers en verdrietige strijkijzers werden gebruikt bij deze strijkplanken. Deze zware gietijzeren werden verhit bij de haard of op hout- of kolenkachels en het zware, hete ijzer drukte hardnekkige kreukels uit.

Fabrikanten kregen al snel het idee om plinten kant-en-klaar aan te bieden tegen het einde van de negentiende eeuw. Rond 1898 was de plint uitgerust met poten die konden worden verwijderd, zodat de plank overal kon worden opgesteld. Deze vroeg vervaardigde strijkplanken hadden een poot in elke hoek die kon worden uitgevouwen maar moeilijk te manipuleren was. In 1914 bedacht een uitvinder genaamd Springer een tafel met drie steunpunten die gemakkelijker op te zetten was. Deze vroeg vervaardigde tafels waren van hout dat weerstand moest bieden tegen kromtrekken, hoewel ze nog steeds krom waren. Vroege fabrikanten maakten metalen platen, maar ze roesten vaak ondanks het schilderen. Sommigen begaven het onder de hitte van het strijkijzer. De J.R. Clark Company uit Minneapolis begon metalen toppen van gaas te maken waardoor stoom kon ontsnappen en  Een strijkplank. voorkomen knikken en roesten. In 1940 produceerden een paar fabrikanten volledig metalen opvouwbare strijkplanken. Kort daarna waren ze allemaal volledig van metaal gemaakt. Het ontwerp van de gewone, opvouwbare metalen strijkplank is in de daaropvolgende decennia weinig veranderd.

Een strijkplank. voorkomen knikken en roesten. In 1940 produceerden een paar fabrikanten volledig metalen opvouwbare strijkplanken. Kort daarna waren ze allemaal volledig van metaal gemaakt. Het ontwerp van de gewone, opvouwbare metalen strijkplank is in de daaropvolgende decennia weinig veranderd.

Grondstoffen

De conventionele, goedkope strijkplank van Amerikaanse makelij is gemaakt van weinig grondstoffen. Het bord gebruikt veel verschillende breedtes van koudgewalst staal, dit zijn lange rollen gewalst staal die het vormingsproces beginnen als een koud metaal. De breedtes variëren afhankelijk van het onderdeel dat wordt geproduceerd en omvatten breedtes van slechts 0,75 inch (1,9 cm) tot meer dan 28 inch (71 cm) breed. Typisch kunnen de rollen enkele honderden voet lang zijn en tussen 500-9.000 lb (227-20.000 kg) wegen, afhankelijk van de breedte. Deze rollen worden vervolgens platgewalst en tot verschillende delen gerold of geperst.

Andere grondstoffen die bij de constructie van strijkplanken worden gebruikt, zijn onder meer metalen klinknagels, plastic of rubberen punten op de voeten van de staande delen van de strijkplank, verf op oliebasis (in poedervorm of in vloeibare vorm) en ontvettingsmiddelen die op metalen onderdelen worden gespoten voordat ze worden verf die olieachtige effluvia verwijdert die is afgezet op de metalen delen die de hechting van de verf kunnen beïnvloeden. Sommige bedrijven naaien een wattenschijfje en een katoenen hoes voor de strijkplank. Een bedrijf zou een dergelijk product van een andere fabrikant kunnen kopen en het op de voltooide strijkplank kunnen schuiven voordat het wordt verpakt.

Het fabricageproces

- De fabriek wordt geleverd met verschillende breedtes bandstaal voor de vervaardiging van de verschillende onderdelen van de strijkplank. Deze breedtes variëren tussen 4-28 in (10,2-71 cm) in breedte, afhankelijk van het beoogde gebruik. Deze strak opgerolde rollen moeten worden rechtgetrokken. Ze worden in een haspel of decoiler gevoerd die ze plat maakt.

- Hoewel de rollen erg lang zijn, soms honderden meters lang, hebben ze een eindige lengte. De uiteinden moeten worden gefelst of samengevoegd, zodat het proces van het uitsnijden van onderdelen niet stopt en begint wanneer de ene rol eindigt en de andere begint. Dus de uiteinden van de rollen zijn stomp verbonden (wat betekent dat de uiteinden elkaar niet overlappen maar tegen elkaar aan liggen) en stomp aan elkaar gelast. Een operator-gestuurde lasser komt over deze naad en last deze aan elkaar. Het niet-opgerolde staal wacht nu om in de poten en de bovenkant van het bord te worden gevormd.

- Vervolgens worden buisvormige poten voor de strijkplank gevormd. Het koude staal wordt in het ontvangende uiteinde van een buizenmolen gevoerd die wordt gebruikt om plat staal tot buizen te vormen. De buizenmolen brengt de uiteinden van het staal bij elkaar en vormt een buis. De buis gaat door een elektrode die elektriciteit door het stuk schiet, waarbij de uiteinden van het metaal dat ermee verbonden is, smelten tot een buis. Deze elektrode is in wezen een hoogfrequent lasapparaat dat de uiteinden aan elkaar schroeit.

- De gevormde buis wordt door de machine naar het volgende station getrokken. Hier wordt een scherp hardmetalen gereedschap over de ruwe rand van de las geschraapt, zodat er geen metalen bramen op de kruising zijn.

- Vervolgens moet de slang worden afgekoeld door het lasproces dat die uiteinden aan elkaar heeft gesmolten. De lange buis (nog niet in losse pootjes uit elkaar gesneden) wordt naar het volgende station getrokken en overspoeld met koelvloeistof die het enigszins afkoelt. Het metaal is op dit moment echter nog warm.

- De warme slang wordt in een maatfrees gevoerd die op de warme slang drukt om ervoor te zorgen dat deze de juiste maat heeft. Het warme metaal is geconfigureerd naar de afmetingen van de kalibreermolen.

- Na het verlaten van de maatfrees bereikt de buis het afsnijstation, waar de lange buislengte wordt afgesneden tot de vereiste lengte voor de poten. De voeten op de poten worden vervolgens aan de poten vastgeklonken. De poten zijn nu klaar en wachten op het verfproces.

- De top is de nu gevormde. Het meest voorkomende type strijkplank van Amerikaanse makelij heeft een pantop. Deze bovenkant is gemaakt van ongeveer 16 inch (40,1 cm) breed staal dat in configuratie is geperst en gestempeld. Na het ontrollen wordt de metalen strip in een pers geplaatst die door een operator wordt gestart. De pers trekt het metaal naar binnen en krult de randen aan de zijkant, slaat een gat in de platte pan zodat verf later van het platte oppervlak kan weglopen en klopt het stuk van de pons zodat een ander stuk op de pers kan worden getrokken .

- De bovenkant van de pan moet worden bevestigd aan een set ribben en dwarsbalken die eronder worden bevestigd om deze platte pan stijf te houden. Dus ribben en dwarsbalken worden gerolvormd en gestempeld. Het slotsamenstel (het slot dat de inklapbare strijkplank op zijn plaats houdt) bestaat uit een veer en een handvat. Dit vergrendelingssamenstel is op dit punt aan de ribben en dwarsbalken bevestigd.

- De pantop en de ribconstructie gh (met bevestigd vergrendelingsmechanisme) ontmoeten elkaar op dit punt op de assemblagelijn. De twee componenten worden met de hand bij elkaar geplaatst. De pan en het samenstel worden vervolgens in een toplasmachine gevoerd, een enorme machine die de ribben, dwarsbalken en het vergrendelingsmechanisme aan de platte pantop last. De bovenkant van de strijkplank komt uit de lasmachine en wordt geïnspecteerd om ervoor te zorgen dat de drukpunten stevig zijn gelast. De bovenkant van de strijkplank is nu klaar en wacht op schilderen.

- Voordat de poten en het blad worden verbonden, moeten beide componenten worden geverfd. Eerst worden de onderdelen opgehangen aan een verflijn. De onderdelen worden ingespoten met een ontvetter. Vervolgens worden de onderdelen naar een droogkamer gestuurd totdat de ontvetter is verdampt. Vervolgens worden de onderdelen door een verfspuit gestuurd die poeder- of vloeibare verf spuit. De onderdelen worden vervolgens naar de bakruimte gestuurd waar de verf op het oppervlak wordt gebakken.

- Nu moet de bovenkant van het bord aan de poten worden bevestigd. De poten worden op een rollenbaan gevoerd en komen samen met de bovenkant. Een operator schuift de poten in sleuven aan de onderkant van de pantop en de operator klemt de lipjes op hun plaats om de poten op hun plaats te bevestigen. Een operator plaatst vervolgens rubberen of plastic punten op de voetjes van de strijkplank. Als het bord een pad en top moet krijgen, worden ze op dit punt ook op de pantop geschoven. Het bord is nu compleet en klaar om te worden verpakt.

Kwaliteitscontrole

Kwaliteitscontrole is zichtbaar in alle aspecten van de productie van de strijkplank. Eerst worden de binnenkomende grondstoffen bij ontvangst grondig gecontroleerd. De leveringen van koudgewalst staal worden beoordeeld om er zeker van te zijn dat ze voldoen aan de specificaties van de fabrikant. Het metaal ondergaat dikte- en hardheidstesten. Het oppervlak van het metaal wordt fysiek geïnspecteerd op tekenen van roest; als roest wordt gevonden, wordt de partij als onaanvaardbaar beschouwd.

Al het koudgewalste staal wordt naar verwachting geleverd met een fijne oliecoating die roest tegengaat. Ten slotte wordt het metaal beoordeeld om er zeker van te zijn dat het staal vrij is van welving, wat een term is voor metaalverdraaiing, aangezien dit verdraaien het metaal verzwakt.

Tijdens elke dienst beoordelen zwervende inspecteurs alle aspecten van de operatie. Operators in elke ploeg zijn bevoegd om eventuele problemen op te lossen en begrijpen dat ze verantwoordelijk zijn voor kwaliteit en probleemoplossing. Machines die integraal deel uitmaken van de processen worden nauwgezet onderhouden om ervoor te zorgen dat er geen storingen in het proces zijn of dat toleranties in de productie onaanvaardbaar zijn. Zoals opgemerkt bij het fabricageproces hierboven, worden belangrijke bewerkingen die door machines worden uitgevoerd, zoals het lassen van de ribben en het vergrendelingsmechanisme aan de bovenkant van de strijkplank, dubbel gecontroleerd door een operator met de hand. De operator oefent druk uit op de belangrijkste lassen om ervoor te zorgen dat de lassen sterk zijn. Nadat de producten zijn voltooid, inspecteren de kwaliteitsinspecteurs aan het einde van de lijn de voltooide producten om er zeker van te zijn dat het algehele product acceptabel is.

Bijproducten/afval

Overtollig metaal dat het resultaat is van het snijden van stukken van het koudgewalste staal, wordt verzameld in een schroottrechter en wanneer de trechter vol is, wordt het metaal terugverkocht aan staalfabrieken die het metaal leveren, zodat het opnieuw kan worden gebruikt. Het ontvettingsmiddel dat voor het lakken op de metalen delen wordt gespoten, loopt weg en vormt een slib dat moet worden behandeld. Wanneer het slib omvangrijk wordt, pompt een bedrijf dat gespecialiseerd is in het omgaan met dergelijke verbindingen het weg, vuurt het af en verbrandt het slib. Andere vluchtige organische stoffen (aangeduid als VOS) die aanwezig zijn in de op olie gebaseerde verven die op de stalen onderdelen worden gebruikt, worden gebruikt volgens de specificaties vastgelegd door de federale overheid; het bedrijf moet voor het gebruik ervan vergunningen aanvragen.

Waar meer te leren

Boeken

Beecher, Catharina. Een verhandeling over binnenlandse economie van 1841. New York:Schocken Books, 1977.

Litshey, Earl. Het verhaal over huishoudelijke artikelen. Chicago:de National Housewares Manufacturers Association, 1973.

Ierley, Merritt. Het comfort van thuis. New York:Clarkson Potter, 1999.

Overige

Mondeling interview met Joseph Deppen, Vice President of Manufacturing, Home Products International. Chicago, Illinois en Seymour, Indiana. Oktober 2001.

Nancy EV Bryk

Productieproces