Droogijs

Achtergrond

Droogijs is de naam die wordt gegeven aan koolstofdioxide wanneer het in vaste toestand is. Kooldioxide wordt aangetroffen in de atmosfeer van de aarde; het is een gas dat mensen uitademen en planten gebruiken voor fotosynthese. Deze chemische verbinding is kleurloos, geurloos, smaakloos en ongeveer 1,5 keer zo dicht als lucht. Kooldioxide verandert van gas in een ondoorzichtige witte vaste stof onder druk en bij lage temperaturen, en wordt vast bij -109 ° F (178,5 ° C). Droogijs wordt voornamelijk in twee vormen vervaardigd, hetzij als een blok droogijs dat meer dan 22,7 kg weegt, of in kleine stukjes die in grootte variëren van de grootte van een rijstkorrel tot een grotere korrel. Droogijs smelt niet, maar sublimeert, wat betekent dat de vaste stof direct in een gas verandert (waarbij de vloeibare toestand wordt omzeild) als de temperatuur stijgt en de vaste stof begint te verdwijnen. Deze ongebruikelijke eigenschap resulteert in een rookeffect en droogijs lijkt te stomen terwijl het sublimeert. Zo wordt droogijs vaak gebruikt om mist of rook te simuleren.

Droogijs zelf is niet giftig, maar het oppervlak van de vaste stof is zo koud dat het niet zonder handschoenen mag worden aangeraakt. Hoewel het gas stabiel en inert is, is het zwaarder dan lucht en kan het zich concentreren in lage of gesloten ruimtes. Wanneer de concentratie van kooldioxide in de lucht meer dan 5% is, wordt de kooldioxide giftig. Daarom moet elke ruimte waar droogijs wordt gebruikt, goed worden geventileerd.

Het is relatief eenvoudig om koolstofdioxide van een gas in een vaste stof om te zetten. Er zijn veel fabrikanten van droogijs in de Verenigde Staten en droogijs wordt voor verschillende doeleinden naar alle delen van het land verscheept. Het is een belangrijk koelmiddel om voedsel koud te houden en bacteriegroei tijdens verzending te voorkomen. Droogijs dat wordt gebruikt voor het koelen of invriezen van voedsel moet zeer schoon zijn en als "voedselkwaliteit" worden beschouwd om ervoor te zorgen dat voedsel dat het kan aanraken niet wordt besmet. Omdat de vaste stof sublimeert in plaats van smelt, kunnen grote hoeveelheden droogijs in zeecontainers worden gedaan zonder rekening te hoeven houden met de hoeveelheid smeltwater die zich ophoopt wanneer ijs als koelmiddel wordt gebruikt. Voedselgerelateerde toepassingen zijn uitgebreid en omvatten het snel invriezen van voedsel voor toekomstig gebruik in voedselverwerkingsfabrieken, het vertragen van de groei van actieve gist in bakkerijen en het gekoeld bewaren van voedsel voor catering voor de luchtvaartindustrie.

Andere toepassingen zijn onder meer:het vertragen van de groei van bloemknoppen op kwekerijen om planten vers te houden voor de consument, flitsbevriezing in de rubberindustrie tijdens de fabricage, het opvangen van ammoniakkoellekken en het creëren van rook voor theaterproducties. De meest significante recente toepassing van droogijs is droogijsstralen (of reiniging) waarbij droogijspellets met hoge snelheid naar een te reinigen oppervlak worden geslingerd. De pellets ontdoen het oppervlak van de verontreinigingen, sublimeren in de atmosfeer en laten geen giftige gassen achter. Het enige wat overblijft is het vuil of de verf die achterblijft voor verwijdering.

Geschiedenis

Droogijs is niet uitgevonden, maar de eigenschappen van vast koolstofdioxide werden aan het begin van de twintigste eeuw ontdekt. Het werd voor het eerst commercieel geproduceerd in de jaren 1920 in de Verenigde Staten. Een commerciële onderneming handelsmerk de naam droogijs in 1925 en sindsdien wordt vast koolstofdioxide droogijs genoemd. Tot voor kort werd droogijs vaak heet ijs genoemd, een verwijzing naar het feit dat wanneer men het koude oppervlak aanraakte, de hand zich verbrand voelde.

Het lijkt erop dat de Prest-Air Devices Company uit Long Island, New York in 1925 voor het eerst met succes droogijs produceerde. Ook in dat jaar gebruikte Schrafft's uit New York City het product voor het eerst om te voorkomen dat het beroemde ijs in hun melkstal smelt. Droogijs werd halverwege de twintigste eeuw veel uitgebreider gebruikt voor het koelen en invriezen van voedsel dan nu het geval is. Vrijwel elke ijssalon ter wereld gebruikte droogijs om ijs bevroren te houden tot ver na de Tweede Wereldoorlog, toen elektrische koeling betaalbaar en efficiënt werd. De productie van droogijs is in vele decennia niet significant veranderd en is een relatief eenvoudig proces om gasvormig kooldioxide onder druk te zetten en af te koelen. Het gebruik van droogijs is enigszins afgenomen met de komst van betere elektrische koeling. Enkele recente ontwikkelingen voor het gebruik ervan zijn het gebruik van de pellets bij het stralen of reinigen en het toenemende gebruik ervan bij het transporteren van medische specimens, waaronder harten, ledematen en weefsels, voor herbevestiging en transplantatie.

Grondstoffen

De enige grondstof die bij de vervaardiging van droogijs wordt gebruikt, is kooldioxide. Deze grondstof is het bijproduct van de verfijning van gassen die vrijkomen bij de vervaardiging of verfijning van andere producten. Het meeste kooldioxide dat in de Verenigde Staten wordt gebruikt bij de vervaardiging van droogijs, is afkomstig van de raffinage van gassen die vrijkomen bij de raffinage van aardolie en ammoniak. De kooldioxide die tijdens deze processen vrijkomt, wordt afgezogen en "geschrobd" om onzuiverheden te verwijderen voor koolstofdioxide van voedingskwaliteit dat uiteindelijk droogijs zal worden.

Het fabricageproces

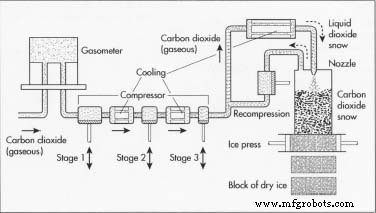

- Kooldioxide wordt vloeibaar gemaakt door comprimeren en afkoelen, vloeibaar makend bij een druk van ongeveer 870 lb/in 2 (395 kg/cm 2 ) op kamertemperatuur. Vloeibare kooldioxide wordt via leidingen in enorme opslagtanks gepompt, zodat droogijsfabrikanten de benodigde vloeistof kunnen verwijderen.

- De vloeibare kooldioxide wordt in enorme hoeveelheden vervoerd, soms met een gewicht van vele tonnen. Daarom kiezen de meeste droogijsfabrikanten ervoor om hun fabrieken dicht bij de petroleum- of ammoniakraffinaderijen te plaatsen om de transportkosten betaalbaar te houden. De onder druk staande, gekoelde vloeibare kooldioxide wordt rechtstreeks in een onder druk staande tank of treinwagon van de droogijsfabrikant geleid en gaat naar de fabriek.

- De tankkoffer rijdt naar de fabriek en dumpt de vloeibare kooldioxide in enorme tanks op het terrein. Deze tanks houden de vloeistof onder druk en houden deze gekoeld zodat deze in vloeibare toestand blijft. Deze tanks bevinden zich naast de fabriekswand en via leidingen wordt de vloeistof direct naar binnen gebracht wanneer deze nodig is voor de productie.

- De vloeibare kooldioxide komt, wederom via leidingen, uit de aangrenzende tanks door de fabriekswand en in de droogijspers. Wanneer de vloeistof van een omgeving onder hoge druk naar atmosferische druk gaat, zet deze uit en verdampt met hoge snelheden, waardoor de vloeistof afkoelt tot het vriespunt dat -109 ° F (-78,3 ° C) is. Een mondstuk brengt de vloeistof in het bovenste blok van een droogijspers, die ongeveer 4,9 m hoog is. Deze pers heeft aan de bovenzijde een groot blok dat extreme druk kan uitoefenen op het product dat erin wordt gebracht. Wanneer het vloeibare kooldioxide het blok van de droogijspers raakt, stolt het onmiddellijk omdat het nu op kamertemperatuur is. De koolstofdioxide lijkt nu op sneeuw.

- Deze sneeuw, nu in het bovenste gedeelte van de pers, moet worden samengeperst tot een blok droogijs. Dit bovenste deel van de pers gaat dus met buitengewone druk op en neer (ongeveer 60 ton), waarbij de sneeuw wordt samengeperst tot een stevig blok droogijs. Dit is een proces van ongeveer vijf minuten. Wanneer het blok massief is, is het in het algemeen ongeveer 2 ft (61 cm) breed en 10 in (25 cm) hoog, en weegt ongeveer 220 lb (100 kg).

- Dit blok ondoorzichtig wit droogijs wordt uit de pers en op een rol geduwd. Een pneumatische zaag snijdt het blok doormidden en de blokken worden naar een andere zaag geduwd die de kleinere blokken opnieuw snijdt. Dus het enkele blok dat in de droogijspers is gemaakt, is nu in vier stukken, elk met een gewicht van ongeveer 55 lb (25 kg).

- De kleinere blokken worden in containers gedaan die de blokken koud houden, zodat sublimatie tot een minimum wordt beperkt. Als ze als onverpakte stukken worden verzonden, moeten ze stevig worden verpakt in een container,

De vorming van droogijs is een reeks chemische reacties. over het algemeen inclusief vier blokken, met heel weinig lucht naar binnen om sublimatie te verminderen. Als een blok tijdens het transport wordt verwijderd, zullen de andere blokken snel beginnen te verdwijnen. Veel droogijsfabrikanten wikkelen de blokken machinaal in papier (het is verstandig om het zeer koude oppervlak niet aan te raken) en sturen het naar distributeurs of groothandels.

De vorming van droogijs is een reeks chemische reacties. over het algemeen inclusief vier blokken, met heel weinig lucht naar binnen om sublimatie te verminderen. Als een blok tijdens het transport wordt verwijderd, zullen de andere blokken snel beginnen te verdwijnen. Veel droogijsfabrikanten wikkelen de blokken machinaal in papier (het is verstandig om het zeer koude oppervlak niet aan te raken) en sturen het naar distributeurs of groothandels.

Kwaliteitscontrole

Kwaliteitscontrolekwesties draaien voornamelijk om de kwaliteit van de koolstofdioxide die wordt gebruikt bij de productie van droogijs van voedingskwaliteit. Onlangs heeft de federale overheid vrij strenge normen vastgesteld voor de zuiverheid van kooldioxide die wordt gebruikt bij de productie van droogijs, waardoor fabrikanten de gebruikte vloeibare kooldioxide moeten certificeren en testen, evenals de zuiverheid van het vervaardigde product.

Andere problemen met kwaliteitscontrole zijn onder meer ervoor zorgen dat tanks en apparatuur precies werken. Als de druk niet goed wordt gehandhaafd, kan het product niet worden geproduceerd. Het snel en efficiënt verplaatsen van het product van snijden naar opslag is erg belangrijk, aangezien droogijs snel sublimeert bij kamertemperatuur, waardoor het gewicht en de prijs van het verkoopbare product wordt verlaagd. Verzending moet de blokken dicht verpakken om ook sublimatie tijdens het transport te verminderen.

Bijproducten/afval

Bij de productie van droogijs ontstaan geen significante chemicaliën. Omdat het product alleen is gemaakt van koolstofdioxide, worden de gassen in de atmosfeer uitgestoten wanneer het product sublimeert. De enige aantoonbare verspilling is sublimatie van het product in blokvorm, die tot een minimum wordt beperkt.

De Toekomst

Hoewel het gebruik van droogijs in koeling en voedselopslag kan afnemen, is het gebruik ervan in andere gebieden veelbelovend. Zoals hierboven vermeld, zijn huisreinigers en machinebedieners geïnteresseerd in de kleine droogijspellets vanwege hun vermogen om een huis of machine onder hoge druk te bombarderen, vuil of andere verontreinigingen te verwijderen en vervolgens in de atmosfeer te verdwijnen. Onlangs gebruikte een telefoonmaatschappij droogijspellets om gevoelige elektronische testapparatuur veilig te reinigen zonder gevaarlijke oplosmiddelen te gebruiken. Carrosserieherstelbedrijven hebben ontdekt dat het aanbrengen van droogijs op deuken in de carrosserie soms de vervorming kan elimineren. Tests op droogijsblokken pleiten er ook voor om het in gophergaten te laten vallen om het ongedierte uit te roeien of het in de achtertuin te plaatsen om muggen aan te trekken om ze uit de buurt van mensen te houden.

Waar meer te leren

Boeken

Russell, Allan S. McGraw-Hill Encyclopedia of Science &Technology. vol. 5. New York:1997.

Het handige wetenschappelijke antwoordenboek. Tweede uitg. Detroit:1997.

Overige

"Droog ijs." About.com-webpagina. Augustus 2001.

dryicelnfo.com startpagina. juli 2001.

Interview met Chuck Hines. Eigenaar van Arctic Dry Ice Company. Baltimore. 31 juli 2001.

Nancy EV Bryk

Productieproces

- IJshoorntje

- Kun je hoog en droog worden achtergelaten door AI?

- Vier veiligheidsrichtlijnen voor droogijs voor het vervoer van gevoelige vaccins

- Nieuwe PFA Composite heeft verbeterde droogloopmogelijkheden

- EV versus ICE:hoe verschilt het ontwerp van de kabelboom?

- Een betere sensor detecteert ijsvorming, in realtime

- Wat is droge lading?

- Popsicle-automaat:het zakelijke potentieel

- Nat en droog oliecartersysteem begrijpen

- Hoe het werkt:vacuümpomp met droge klauwen

- Oliedichte versus droge vacuümpompen