20 Unit 3:Machinebeweging verticaal freescentrum

DOELSTELLING

Na het voltooien van deze unit, zou je in staat moeten zijn om:

- Begrijp de beweging van de machine van het verticale freescentrum.

- Begrijp de startpositie van de machine.

- Begrijp de CNC-machinecoördinaten.

- Het werkcoördinatenstelsel begrijpen.

- Begrijp de machine- en gereedschapsverschuivingen.

- Stel de gereedschapslengte-offset in voor elk gereedschap.

VMC-machinebeweging

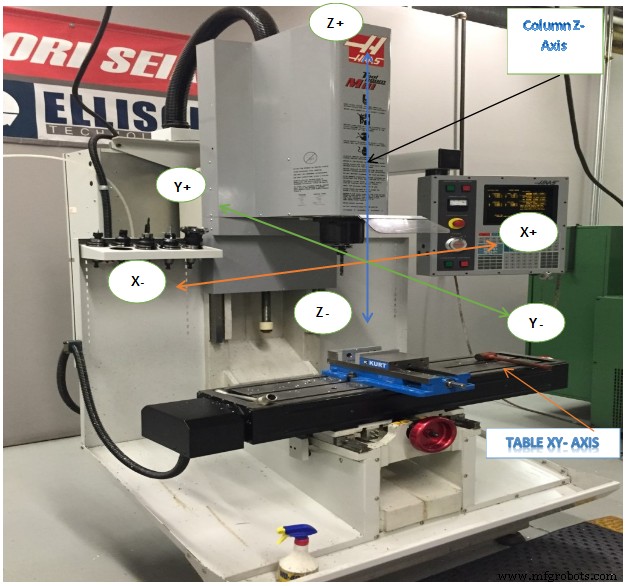

CNC-machines gebruiken een 3D Cartesiaans coördinatensysteem. Figuur 10. toont een typisch verticaal freescentrum (VMC). De te bewerken onderdelen worden aan de machinetafel bevestigd. Deze tafel beweegt in het XY-vlak. Terwijl de operator naar de machine kijkt, beweegt de X-as de tafel van links naar rechts. De Y-as beweegt de tafel vooruit-achteruit. De machinekolom grijpt en draait het gereedschap. De kolom bestuurt de Z-as en beweegt van boven naar beneden.

Afbeelding 1. VMC-machinebeweging

CNC-machinecoördinaten

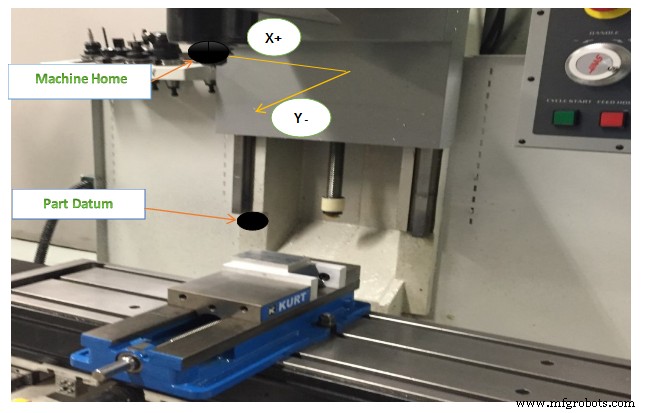

Het CNC-machinecoördinatensysteem wordt geïllustreerd in figuur 11. Het controlepunt voor het machinecoördinatensysteem wordt gedefinieerd als het middenvlak van de machinespil. Het oorsprongspunt voor het machinecoördinatensysteem heetMachine Home. Dit is de positie van het middenvlak van de machinespil wanneer de Z-as volledig is ingetrokken en de tafel in de buurt van de linkerachterhoek tot het uiterste wordt bewogen.

Afbeelding 2. VMC-machinecoördinatensysteem (thuispositie )

Zoals weergegeven in afbeelding 12, moet u bij het werken met een CNC altijd denken, werken en schrijven in CNC-programma's in termen van gereedschapsbeweging, niet in tafelbeweging. Als u bijvoorbeeld de +X-coördinaatwaarden verhoogt, wordt het gereedschap naar rechts verplaatst ten opzichte van de tabel (hoewel de tabel eigenlijk naar links beweegt). Op dezelfde manier verplaatst het verhogen van de +Y-coördinaatwaarden het gereedschap naar de achterkant van de machine (de tafel beweegt naar de operator toe). Toenemende +Z-commando's verplaatsen het gereedschap omhoog (weg van de tafel).

Over de startpositie van de machine

Wanneer een CNC-machine voor het eerst wordt ingeschakeld, weet deze niet waar de assen zich in de werkruimte bevinden. De uitgangspositie wordt gevonden door de opstartvolgorde die door de operator wordt gestart door op een knop op de machinebesturing te drukken nadat de besturingsvoeding is ingeschakeld.

De Power On Restart-reeks drijft eenvoudigweg alle drie de assen langzaam naar hun uiterste limieten (-X, +Y, +Z). Wanneer elke as zijn mechanische limiet bereikt, wordt een microschakelaar geactiveerd. Dit geeft aan de besturing door dat de uitgangspositie voor die as is bereikt. Zodra alle drie de assen zijn gestopt met bewegen, wordt de machine "naar huis" genoemd. Machinecoördinaten zijn daarna in relatie tot deze startpositie.

Werkcoördinatenstelsel

Uiteraard zou het moeilijk zijn om een CNC-programma te schrijven in relatie tot Machine Coördinaten. De startpositie is ver van de tafel verwijderd, dus de waarden in het CNC-programma zouden groot zijn en geen gemakkelijk herkenbare relatie tot het onderdeelmodel hebben. Om het programmeren en instellen van de CNC gemakkelijker te maken, wordt voor elk CNC-programma een werkcoördinatensysteem (WCS) opgesteld.

De WCS is een punt geselecteerd door de CNC-programmeur op het onderdeel, de voorraad of de opspanning. Hoewel de WCS hetzelfde kan zijn als de oorsprong van het onderdeel in CAD, hoeft dit niet zo te zijn. Hoewel het overal in de machineomhulling kan worden geplaatst, vereist de selectie zorgvuldige overweging.

- De WCS-locatie moet kunnen worden gevonden met mechanische middelen zoals een kantentaster, coaxiale indicator of onderdeelsonde.

- Het moet met hoge precisie worden gelokaliseerd:meestal plus of min 0,001 inch of minder.

- Het moet herhaalbaar zijn:onderdelen moeten elke keer op exact dezelfde positie worden geplaatst.

- Er moet rekening mee worden gehouden hoe het onderdeel wordt gedraaid en verplaatst als verschillende zijden van het onderdeel worden bewerkt.

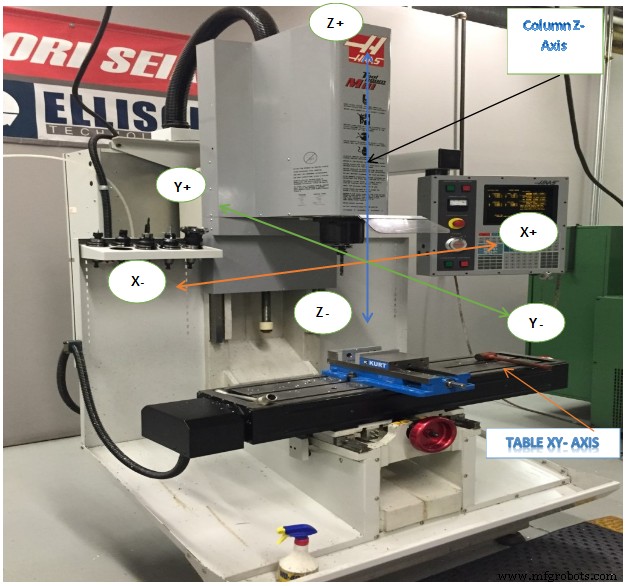

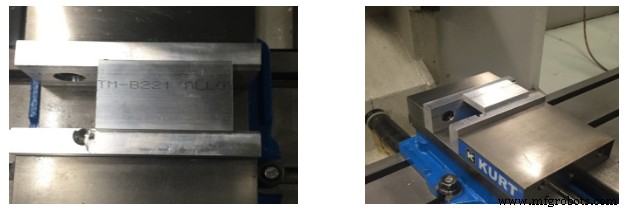

Afbeelding 13 toont bijvoorbeeld een onderdeel dat in een bankschroef is geklemd. De buitenafmetingen van het onderdeel zijn al op een handmatige machine op maat gefreesd voordat ze op de CNC-machine worden ingesteld.

De CNC wordt gebruikt om de gaten, zakken en gleuf in dit onderdeel te maken. De WCS bevindt zich in de linkerbovenhoek van het blok. Deze hoek is gemakkelijk te vinden met een Edge Finder of Probe.

Bovenaanzicht

Afbeelding 3. Werkcoördinatenstelsel (WCS)

Machine- en gereedschapsverschuivingen

Machine-offsets:

Omdat het moeilijk is om een bankschroef elke keer in exact dezelfde positie op de machine te plaatsen, is de afstand van thuis tot de WCS meestal niet bekend totdat de bankschroef is ingesteld en uitgelijnd met de machine. Het instellen van de machine kan het beste worden gedaan nadat het programma volledig is geschreven, omdat het duur is om een CNC-machine stationair te laten wachten tot de CNC-programmering is voltooid. Bovendien kan de programmeur van gedachten veranderen tijdens het CAM-proces, waardoor elke vooraf geplande installatie overbodig wordt.

Om de zaken nog ingewikkelder te maken, steken verschillende gereedschappen uit de machinespil met verschillende lengtes, ook een waarde die moeilijk vooraf te bepalen is. Een lange vingerfrees strekt zich bijvoorbeeld verder van het spilvlak uit dan een stomplengteboor. Als het gereedschap verslijt of kapot gaat en moet worden vervangen, is het bijna onmogelijk om het elke keer op de exacte lengte uit de gereedschapshouder te halen.

Daarom moet er een manier zijn om het machinecoördinatensysteem te relateren aan het onderdeel WCS en rekening te houden met variërende gereedschapslengtes. Dit wordt gedaan met behulp van machineTool en Fixture Offsets. Er zijn veel offsets beschikbaar op CNC-machines. Begrijpen hoe ze werken en ze correct samen gebruiken, is essentieel voor een succesvolle CNC-bewerking.

Gedeeltelijke offset XY:

Fixture-offsets bieden een manier voor de CNC-besturing om de afstand van de startpositie van de machine en het onderdeel WCS te kennen. In combinatie met Tool Offsets, maken Fixture Offsets het mogelijk om programma's te schrijven in relatie tot de WCS in plaats van de Machine Coördinaten. Ze maken het instellen eenvoudiger omdat de exacte locatie van het onderdeel in de machineomhulling niet bekend hoeft te zijn voordat het CNC-programma wordt geschreven.

Zolang het onderdeel is gepositioneerd waar het gereedschap alle bewerkingen kan bereiken, kan het overal in de machineomhulling worden geplaatst. Zodra de Fixture Offset-waarden zijn gevonden, ingevoerd in de besturing en geactiveerd door het CNC-programma, werkt de CNC-besturing achter de schermen om de programmacoördinaten te vertalen naar WCS-coördinaten.

Merk op in Afbeelding 14 hoe deeloffsets (+X, -Y) worden gebruikt om de middellijn van de machinespil direct over de WCS te verschuiven.

Afbeelding 4:Gedeeltelijke offset verschuift machine naar WCS

Gedeeltelijke offset Z

De Z-waarde van de onderdeeloffset wordt gecombineerd met de offset van de gereedschapslengte om de machine aan te geven hoe het Z-nulpunt van het begin van het onderdeel naar het onderdeel Z-nul moet worden verschoven, rekening houdend met de lengte van het gereedschap. Fixture Offset Z kan al dan niet worden gebruikt, afhankelijk van hoe de machine is ingesteld en bediend.

Tool Length Offset (TLO)

Elk gereedschap dat in de machine wordt geladen, heeft een andere lengte. Als een gereedschap wordt vervangen vanwege slijtage of breuk, zal de vervangingstijd waarschijnlijk veranderen omdat het bijna onmogelijk is om een nieuw gereedschap in de houder te plaatsen op precies dezelfde plaats als het oude. De CNC-machine heeft een manier nodig om te weten hoe ver elk gereedschap zich uitstrekt van de spil tot de punt. Dit wordt bereikt met behulp van aTool Length Offset (TLO).

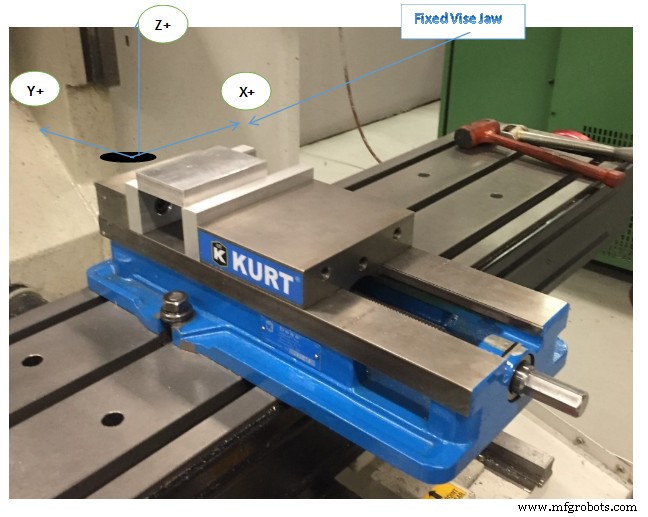

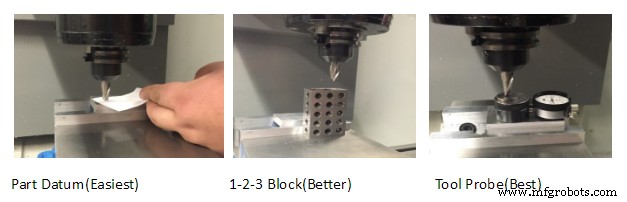

In het eenvoudigste gebruik wordt de TLO gevonden door de spil met het gereedschap van de start-Z-positie van de machine naar de Z-nulpositie van het onderdeel te bewegen, zoals uiterst links weergegeven in Afbeelding 17 hieronder. Het gereedschap wordt naar het onderdeelnulpunt Z getorpedeerd en de afgelegde afstand wordt gemeten. Deze waarde wordt ingevoerd in het TLO-register voor dat gereedschap. Problemen met deze methode zijn onder meer de noodzaak om het onderdeel op de juiste diepte te frezen voordat gereedschappen worden ingesteld. Als het Z-nulpunt is weggesneden (typisch voor 3D-oppervlakken), is het ook onmogelijk om het nulpunt in te stellen als een gereedschap breekt of slijt en moet worden vervangen. Alle tools moeten opnieuw worden ingesteld wanneer een nieuwe taak wordt ingesteld. Wanneer deze methode wordt gebruikt, wordt de Fixture Offset Z niet gebruikt, maar op nul gezet.

De methode die in het midden wordt getoond, is veel beter en wordt in dit boek gebruikt. Alle gereedschappen zijn ingesteld op een bekende Z-positie, zoals de bovenkant van een precisie 1-2-3 blok dat op de machinetafel rust. Dit maakt het heel gemakkelijk om gereedschap te resetten als het versleten of kapot is.

Een gereedschapstaster lijkt erg op de 1-2-3 blokmethode, behalve dat de machine een speciale cyclus gebruikt om de TLO automatisch te vinden. Het doet dit door het gereedschap langzaam te laten zakken totdat de punt de sonde raakt en vervolgens het TLO-register bij te werken. Deze methode is snel, veilig en nauwkeurig, maar vereist dat de machine is uitgerust met een gereedschapsonde. Gereedschapsondes zijn ook duur, dus er moet op worden gelet dat het gereedschap nooit tegen de sonde botst.

Zowel de 2e als de 3e methode vereisen ook de afstand van de gereedschapinstelpositie (de bovenkant van het 1-2-3 blok of de gereedschapstaster) tot het onderdeeldatum die moet worden gevonden en ingevoerd in de Fixture Offset Z. De machine voegt de twee waarden samen om de totale offset van de gereedschapslengte te bepalen. Een methode om dit te doen is opgenomen in.

3-manieren om gereedschapslengte-offset in te stellen

Afbeelding 5. Manieren om TLO in te stellen

EENHEIDSTEST

1. Leg de startpositie van de machine uit.

2. Op het Vertical Milling Center (VMC) verplaatst de X-as de tafel in welke richting.

3. On the Vertical Milling Center(VMC) the Y axis move the table in what direction.

4. On the Vertical Milling Center(VMC) the Z axis move the table in what direction.

5. Please lists 3-ways to set Tool length offsets.

Industriële technologie

- Vertical Machining Center-functies voor het verbeteren van de productiviteit

- Belangrijkste redenen om een verticaal bewerkingscentrum te kopen

- Freesmachinedefinitie, proces en typen

- Verticaal draaicentrum met draaiende, omgekeerde spil

- Verticaal draaicentrum voegt snijvermogen toe

- Vier-assig verticaal draaicentrum voor asproductie

- 1 freesmachines

- 22 Unit 5:CNC-bewerking

- CNC verticale molen

- Wat is verticale bewerking?

- Wat is een verticale cnc-machine?