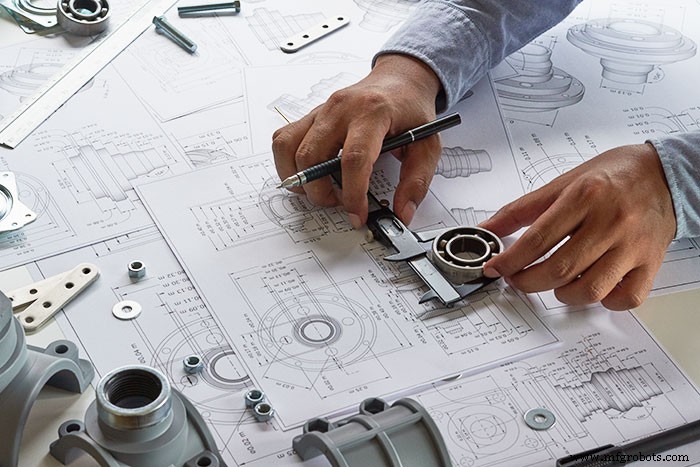

3 dingen die u moet weten over Design for Manufacturing (DFM)

DFM staat voor design for manufacturing en maakt deel uit van het productontwikkelingsproces dat wordt gestart wanneer uw ontwerp verschuift van prototypeontwikkeling naar introductie van nieuwe producten. Als het correct wordt gedaan, kan dit uw productie- en productietijd en -kosten aanzienlijk verlagen. In dit artikel bespreken we drie belangrijke dingen die u moet weten over DFM en hoe dit de maakbaarheid van uw product beïnvloedt.

Wat is DFM en waarom is het belangrijk?

Design for manufacturing (DFM) is de praktijk van het ontwerpen van producten met onderdelen en samenstellingen die gemakkelijk in massa kunnen worden geproduceerd en geassembleerd. Het is het volgende niveau van productontwerp dat nodig is om producten economisch te vervaardigen. De meeste doorgewinterde ingenieurs bouwen, dankzij jarenlange productie-ervaring, een ontwerp voor productiewerk in eerdere fasen in, maar het algehele proces is zo gedetailleerd dat de inspanning zijn eigen fase vereist. Er is een goed moment om DFM te doen, en het kan behoorlijk kostbaar zijn als het te laat in het productontwikkelingsproces wordt gedaan. Over het algemeen is het juiste moment voor productieontwerp nadat de conceptontwikkeling is bevroren, verschillende prototypes zijn gebouwd en voldoende tests zijn voltooid waarbij het technische team vertrouwen heeft in het ontwerp.

Hoe voer je een DFM-analyse uit?

- Controleer en begrijp de ontwerpintentie.

- Selecteer materialen die voldoen aan de ontwerpvereisten, rekening houdend met alle kostenverhogende processen.

- Beslis over een definitief productieproces voor elk onderdeel op basis van onderdeelgeometrie en geprojecteerde volumes.

- Ontwerp onderdelen zo dat geselecteerde papierformaten zo min mogelijk materiaal verwijderen om de bewerkingstijd te verkorten.

- Beoordeel de toleranties zorgvuldig om te zorgen voor een juiste pasvorm, vorm en functie en bepaal de kleinst mogelijke toleranties. Toleranties moeten een goed product mogelijk maken dat kan worden geproduceerd met behulp van de gekozen productiemethode.

- Bekijk de complexiteit (kosten) van een enkel onderdeel versus de montagetijd voor meerdelige assemblages.

- Beoordeel voor kunststof spuitgegoten onderdelen de wanddikte, diepgang, ribben en textuur voor uniformiteit en consistentie in het gietproces.

- Beoordeel het ontwerp van de assemblages met zorgvuldige aandacht voor de montagevolgorde, het aantal onderdelen en de vereiste montagetijd.

- Minimaliseer het aantal verschillende hardwarematen dat nodig is, waardoor er minder gereedschappen nodig zijn.

- Minimaliseer het aantal benodigde montagehulpstukken en mallen.

- Tolerantieonderdelen voor eenvoudige meting tijdens inkomende inspectie. Probeer te voorkomen dat onderdelen moeten worden doorgesneden wanneer ze worden gemeten

- Als producten elektronica bevatten, bekijk dan de veiligheidsvereisten voor zowel het assemblageproces als het eindgebruik door de klant.

- Controleer de juiste productetiketten om het risico te minimaliseren en houd u aan de wettelijke en branchevereisten.

Wat zijn enkele sleutelfactoren die van invloed zijn op het ontwerp voor productie?

Productieproces

Een ding dat het meest van invloed is op een productontwerp, is het proces dat nodig is om te produceren. Als u een bewerkt onderdeel zorgvuldig ontwerpt om het aantal opstellingen te minimaliseren, kunnen de kosten laag blijven. Als bijvoorbeeld alle bewerkingen aan één kant plaatsvinden, is het niet meer nodig om de klem los te maken en naar een andere kant te verplaatsen, waardoor tijd en arbeidskosten worden verminderd. Een ander ding dat de kosten van bewerkte onderdelen kan minimaliseren, is het aantal gereedschapswisselingen dat nodig is om ze te produceren. Als bijvoorbeeld alle radii hetzelfde en groot genoeg zijn, kunt u dezelfde vingerfrees gebruiken om materiaal te verwijderen en de filets in de hoeken te genereren, zodat u geen gereedschap hoeft te wisselen. Ook zal het gebruik van gaten van dezelfde grootte of getapte gaten in het hele onderdeel het wisselen van gereedschap tot een minimum beperken. Een andere optie tijdens DFM is het elimineren van secundaire bewerkingen waarbij onderdelen naar een andere machine moeten worden verplaatst. Zoals wanneer een draaibankonderdeel details heeft voltooid op een freesmachine of een EDM-machine (Electrical Discharge Machining). Met de vooruitgang van CNC-bewerkingscentra en de toevoeging van vierde- en of vijfde-asmachines, is dit minder een factor geworden, hoewel niet alle machinewerkplaatsen deze nieuwere machines hebben.

Onderdeelaantal

Het is geen verrassing dat de snelste manier om de kosten te verlagen het verminderen van het aantal verschillende geproduceerde onderdelen is. Afhankelijk van de functie en gebruikersvereisten is dit misschien niet mogelijk, maar er zijn een paar strategieën om het aantal onderdelen te verlagen zonder concessies te doen aan de productkwaliteit. Sommige onderdelen kunnen mogelijk worden gecombineerd uit meerdere kleinere onderdelen tot één groot plastic onderdeel. Op dezelfde manier kunt u met modulaire assemblages extra's toevoegen aan verschillende productmodellen zonder de productie van onderdelen voor alle eenheden te verhogen. Kijk naar de componenten en kijk of je hetzelfde onderdeel op meerdere plaatsen kunt gebruiken, bijvoorbeeld hetzelfde onderdeel voor beide helften van een behuizing. Door een groter volume van één deel te produceren in plaats van kleinere hoeveelheden van twee delen, kunt u uw stukprijs drastisch verlagen. Het kan ook van invloed zijn op de inspectie- en montagekosten, omdat u geen papierwerk en kwaliteitscontroles voor afzonderlijke onderdelen heeft.

Verwacht verkoopvolume

Het verwachte verkoopvolume speelt een rol bij het bepalen van de productie van onderdelen. Als de productievolumes hoog genoeg zijn, kan het zinvol zijn om het onderdeel te gieten of te gieten. Hoewel beide processen aanzienlijke gereedschapskosten met zich meebrengen, kunt u de prijs van stukonderdelen verlagen door de gereedschapskosten af te schrijven over de levensduur van het product. In sommige gevallen kan een onderdeel met een groot volume in eerste instantie worden bewerkt, gedurende de eerste paar maanden, om het ontwerp te stabiliseren. Als er geen wijzigingen in het ontwerp van het onderdeel zijn, kan de productiemethode overgaan op gieten of gieten als kostenbesparingsprogramma.

Voltooivereisten

De afwerkingsvereisten van een onderdeel zijn ook van invloed op het ontwerp voor productie. Er zijn veel afwerkingen beschikbaar op basis van materiaal en omgevingsfactoren. Metalen onderdelen hebben bijvoorbeeld ten minste één secundaire bewerking nodig om te voltooien. De eenvoudigste optie is roestvrij staal, dat alleen een reinigingsproces vereist dat passiveren wordt genoemd. Met aluminium onderdelen zijn de keuzes talrijk, waarbij anodiseren in verschillende kleuren, hard anodiseren, vernikkelen, schilderen en poedercoaten het populairst zijn.

Vereiste tolerantie

Tolerantie legt uit welke variaties in de productafmetingen zijn toegestaan voordat de functie van het product in gevaar wordt gebracht. Het herzien van de toleranties is een noodzakelijk aspect van het fabricageontwerpproces. De tolerantie van een onderdeel heeft niet alleen invloed op de prijsstelling, maar ook op de assemblage en functie van het product. Onderdelen moeten worden getolereerd om ervoor te zorgen dat ze in elkaar passen en functioneren binnen het bereik dat op de afdrukken wordt vermeld. Een te groot aantal afmetingen of zeer krappe toleranties op onderdelen kunnen ertoe leiden dat inspecties langer duren en meer kosten. Nauwere toleranties kosten ook meer om te produceren en leiden tot een grotere uitval van onderdelen. De onderdelen moeten worden getolereerd, zodat ze gemakkelijk kunnen worden gecontroleerd wanneer ze worden geïnspecteerd. Er kunnen ook kostenproblemen zijn als de toleranties gespecialiseerde apparatuur vereisen om te produceren of te inspecteren. Het goede nieuws is dat met de opkomst van CNC-bewerkingscentra strengere toleranties bijna vanzelfsprekend zijn. Vroeger was +/- .005” de standaard, maar nu is +/- .003” niet duurder vanwege de precisie van bewerkingscentra.

Materiaalselectie

Materiaalkeuze bepaalt niet alleen de grondstofkosten, maar ook de bewerkingssnelheden (tijd). Omdat veel producten tegenwoordig elektromechanisch zijn, is het ontwerp van printplaten en de keuze van componenten van cruciaal belang. Zorgvuldige afweging van de beschikbaarheid van componenten; veroudering is een kostbaar probleem. De vereisten voor warmteoverdracht van componenten kunnen van invloed zijn op de prestaties en functie van veel elektronische borden. Thermische analyse en veiligheid zijn ook aspecten van de DFM-beoordeling van elektronica. Een beoordeling van de productprestatieverificatie is noodzakelijk om de veiligheid van de monteurs te garanderen. Hoewel dit betrekking heeft op hardware, wordt het maken van software over het algemeen nauwkeurig bekeken en wat bijgewerkt. Het testen en certificeren van producten kan een aanzienlijke impact hebben op de kosten, maar het zijn meestal eenmalige certificeringen (CE of UL).

Montageproces

Met de arbeidskosten moet u rekening houden met de vereiste montagetijd. Als het vereenvoudigen van onderdelen een onderdeel verandert in meerdere onderdelen, waarvoor montage nodig is, moet men de kostenbesparingen afwegen tegen de extra montagetijd en benodigde hardware. Hoe eenvoudiger een product te monteren is, hoe voordeliger het zal zijn. Bovendien kan het verplaatsen naar een enkel gecompliceerd onderdeel geld besparen als het de noodzaak van uitlijningsinrichtingen of mallen elimineert. Al deze factoren moeten tijdens DFM worden geëvalueerd.

Het is moeilijk om alle taken en nuances van het DFM-proces in één artikel te vatten. Begrijpen dat het proces pas kan beginnen als u prototypes maakt en voldoende tests uitvoert, is een belangrijke overweging. Een ander zou zijn dat het proces rigoureus en uit meerdere stappen bestaat, wat zorgvuldig geïntegreerd ontwerpwerk vereist door ingenieurs die goed bekend zijn met het verwachte fabricageproces. Bij het ontwerpen voor productie is er geen vervanging voor ervaring. Als je niet zeker weet hoe je moet beginnen of deskundig advies wilt over het ontwerpen van je tools, neem dan contact met ons op. We helpen je graag verder.

Industriële technologie

- 6 dingen die u niet wist over 3D-printen

- dingen die u moet weten over vacuümklauwplaten

- Ontwerp voor het vervaardigen van PCB's

- PCB-productie voor 5G

- 5 dingen die u moet weten over aangepaste rubberproducten voor railtoepassingen

- Alles wat marketeers moeten weten over Industrie 4.0

- Waarom is design for manufacturing belangrijk?

- 5 dingen die u niet wist over titanium

- Wat u moet weten over Quick Turn PCB-assemblages

- 8 dingen die u moet weten over ISO 9000

- 6 dingen die u moet weten over titaniumbuis