Recent ontdekte use-cases:uitleg over ons aanbod aan voorspellende bewerkingen

Oorspronkelijk gepubliceerd op Towards Data Science

De afgelopen maanden hebben we stilletjes nieuwe gebruiksscenario's voor ons voorspellende bewerkingsproduct gevolgd en ontdekt. Dankzij een gestroomlijnde gebruikersinterface, die ook handig fungeert als een "achter de schermen"-gelabeld gegevensverzamelingsplatform, hebben we tot nu toe honderden gereedschapsstoringen, lagerstoringen en andere machinestoringsscenario's gezien.

In overleg met onze klanten hebben we een grote catalogus samengesteld van hoe typische machinestoringen eruit zien vanuit een motorgegevensperspectief, waar we enthousiast over zijn om vandaag met u te delen. We zullen zes scenario's bekijken die we op meerdere klantensites hebben herhaald, en hoe ze eruit zien vanuit zowel een "punten op een grafiek"-perspectief als hun fysieke manifestatie op de winkelvloer. Deze zijn als volgt:

- Fouten van de frees die leiden tot een slechte afwerking en afvalonderdelen

- Kogellagerstoringen leidend tot beschadigde spilbehuizing

- Fouten van voorbewerkingsgereedschap, leidend tot trapsgewijze gereedschapsfouten bij afwerkgereedschappen

- Onjuiste offset, wat leidt tot een verkeerde uitlijning van de geleidebus

- Toolfout, leidend tot onvolledige afsluiting

- Onjuiste schatting van de standtijd van het gereedschap, wat leidt tot overmatig of ondergebruik van gereedschap

Voordat we naar de goede dingen gaan, laten we eerst onze stelling bekijken voor ons aanbod van voorspellende bewerkingen:

We halen uitgebreide gegevens uit ingebouwde sensoren op de machine om verschillende scenario's te voorspellen en te voorkomen die kostbaar kunnen zijn.

- Rich data:1 milliseconde bemonsteringssnelheid -> 170 miljoen waarnemingen per dag per motor, precisie tot 0,001 RPM voor spilsnelheid, 0,01% continu vermogen voor vermogen/ laden

- Ingebouwde sensoren:geen extra sensoren nodig, omdat gegevens noodzakelijkerwijs beschikbaar zijn op alle moderne CNC-machines. We halen alleen gegevens op die de machine gebruikt om de feedbacklus van de interne controle uit te voeren. Alle gedemonstreerde scenario's werden ingezet tijdens de COVID-19-pandemie zonder dat MachineMetrics-personeel ooit een voet op de fabrieksvloer had gezet

- Voorspel en voorkom kostbare scenario's:de geschetste situaties kosten onze klanten geld, en door ze te voorkomen besparen ze geld. We verdienen hiermee geld door een fractie van de besparing te nemen

Fouten aan de frees

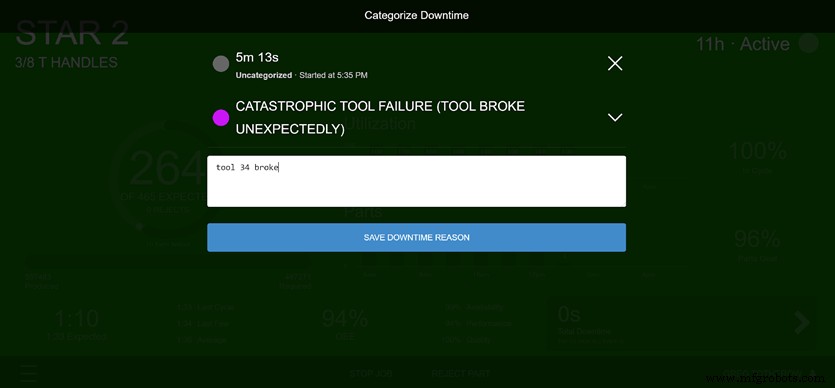

Om even te bekijken:bij elke MachineMetrics-machine hebben we een operatortablet , wat eigenlijk gewoon een Samsung Galaxy-tablet of iPad is die verwijst naar de webpagina van de betreffende machine in ons SaaS-product.

Een klant die onze operatortablet gebruikt.

De operator-tablet is rechtstreeks verbonden met ons platform, dus wanneer de machine stopt, wordt er een signaal van de machine naar ons Edge-apparaat gestuurd, dat vervolgens naar de cloud wordt gestuurd, waar het wordt geaggregeerd en op het dashboard wordt weergegeven met andere statistieken. De tablet geeft deze nieuwe informatie weer en geeft een pop-up weer op de webpagina van de machine waarin de operator wordt gevraagd uit te leggen waarom de machine is uitgevallen.

Als een machine stopt, verschijnt er een pop-up waarin de operator wordt gevraagd een redencode toe te voegen.

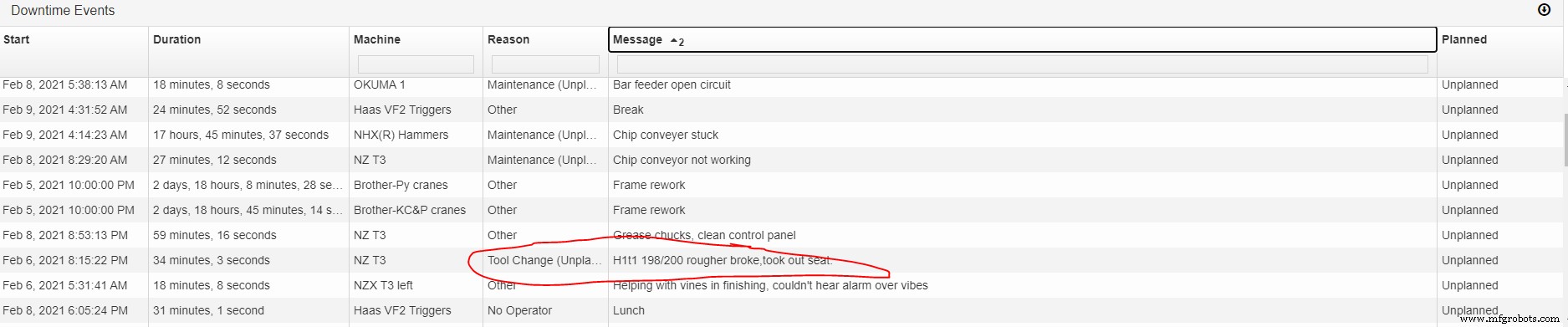

In de loop van de tijd stapelen deze annotaties zich op, waardoor we een rijk, gedetailleerd beeld krijgen van wanneer en voor welke reden een machine is kapot gegaan.

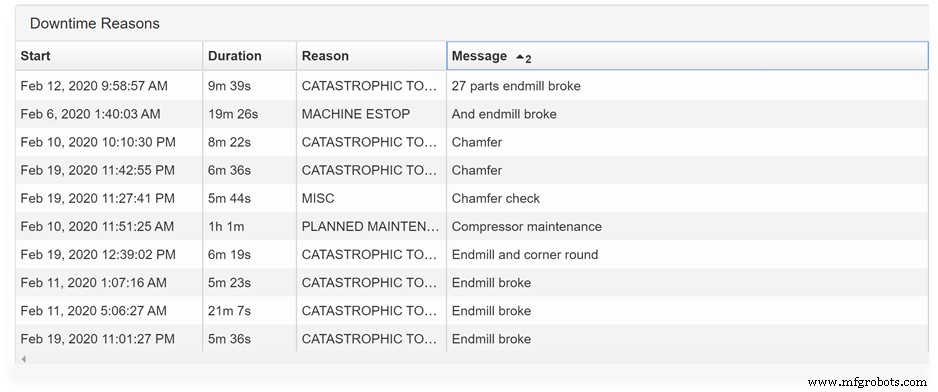

Het is aan MachineMetrics Data Science om het waarom en hoe te bedenken van de machinestoring, met behulp van de uiterst fijnkorrelige gegevens die we verzamelen van de motoren van de machine. In één uitvoering hiervan kunnen we tienduizenden gemaakte onderdelen en tientallen annotaties bekijken om patronen te identificeren, zoals in het onderstaande voorbeeld, waar zwarte lijnen geannoteerde fouten zijn en stippen het stroomverbruik van elk gemaakt onderdeel zijn.

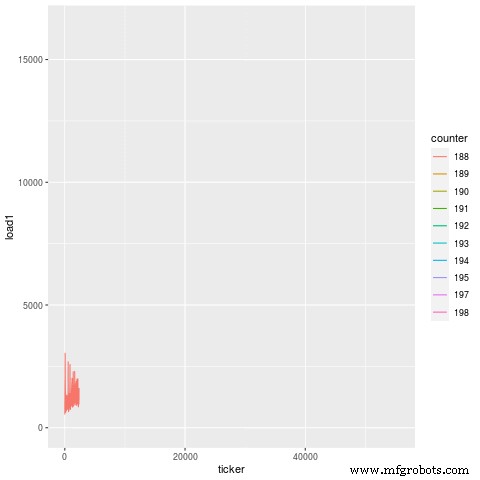

Zwarte lijnen zijn geannoteerde fouten, terwijl rode stippen een abnormale belasting zijn. Sommige rode stippen komen niet overeen met zwarte lijnen, omdat annotaties soms worden gemist door operators.

In de loop van de tijd ontstaan er patronen voor elk type storing. De zwarte lijnen in de plot geven vooral tijden aan van freesstoringen , waar een bepaalde frees breekt en niet het werk kan doen dat nodig is om het onderdeel af te werken. De tool die na . komt de frees moet dan extra energie verbruiken om zijn snede te maken, waardoor de verhoogde belastingsignatuur in rood wordt weergegeven die u in de bovenstaande grafiek ziet. Dit wordt keer op keer herhaald, waardoor we een eenvoudig drempelalgoritme kunnen maken om de machine te stoppen wanneer we de eerste handtekening van verhoogde belasting zien.

In zijn fysieke verschijningsvorm kun je zien dat een goed onderdeel, gesneden door een goede frees, een mooie en glanzende afwerking heeft in de sleuf. Een slecht onderdeel, gesneden door een gebroken stiftfrees, heeft een ruwe gleuf omdat de stiftfrees niet in staat was om een gladde afwerking te creëren, en het gereedschap dat daarna kwam, kon zijn werk ook niet goed doen.

En in ons product bewaken we nu de belastingen op deze machine om een feed-hold uit te geven voordat een van deze slechte slotonderdelen wordt gemaakt. In de afgelopen 4 maanden hebben we 60 feed-holds op meerdere machines uitgegeven, met 3 valse positieven en 2 gemiste fouten (95% precisie, 96% terugroepactie), waardoor we voorkomen dat er meer dan 2.000 schrootdelen werden gemaakt en talloze manuren machine bespaard werden herconfiguratie. Oh, en voor de zekerheid, dit zijn kleine onderdelen, gemaakt door kleine gereedschappen - de grootte is voor ons geen grote beperking wanneer we zeer gevoelige motorgegevens verzamelen. Alle onderdelen die uit deze machines komen, zijn nu glanzend en nieuw, zonder de gebreken die ze ooit hadden.

Behoorlijk netjes, hè? Dat is slechts een van de vele use-cases. Dacht je niet dat we maar een one-trick pony waren, didya?

Kogellagerstoringen

Net als bij het falen van een frees, kunnen lagerdefecten kostbaar zijn, zowel qua materialen als qua mankracht.

Anders dan defecten aan freesmachines, zien lagerstoringen er totaal anders uit wat betreft de patronen waarnaar we moeten zoeken.

Net als bij defecte freesmachines, gebruiken lagerstoringen hetzelfde type uitgebreide motorgegevens en verzamelmethodologie.

Anders dan defecten aan freesmachines, manifesteren lagerstoringen zich over lange (dagen tot weken) perioden en kunnen ze lang van tevoren worden voorkomen.

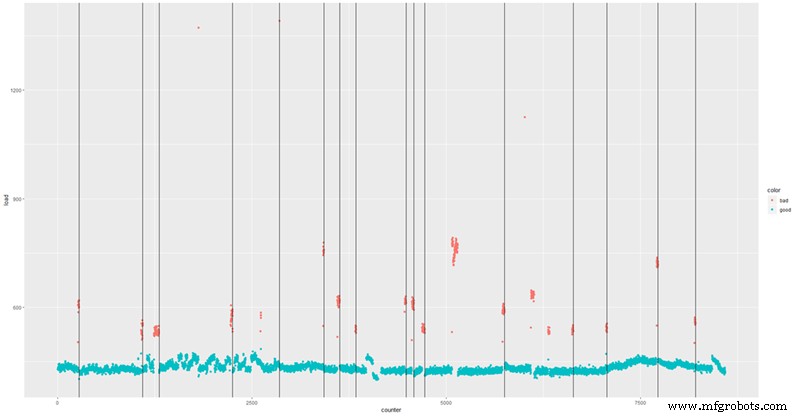

Laten we eerst onderzoeken welke belasting de machine doet vlak voor een lagerstoring, in een momentopname van gegevens 2 uur voordat de storing optreedt.

[Bekijk afbeelding op volledige grootte]

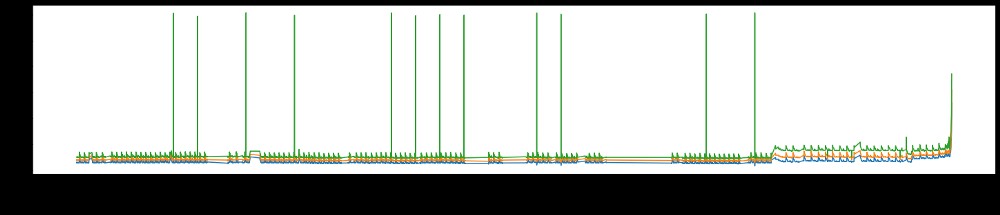

Elk van die regels wordt op een bepaalde tool geladen. Er is geen raketgeleerde voor nodig om erachter te komen wat hier aan de hand is. De belasting schiet omhoog ~ 15 minuten voordat de daadwerkelijke lagerstoring op elk gereedschap plaatsvindt, waarschijnlijk vanwege het feit dat de machine extra wordt belast door een steeds meer aangetast belangrijk onderdeel.

Als we de voortgang per onderdeel in de 15 minuten voorafgaand aan het falen bekijken, komt er een ander interessant patroon naar voren, namelijk dat de belasting lijkt degenereren na een tijdje. Je kunt zien dat voor elke snede de belasting exponentieel meer en meer buiten de specificaties valt.

Vergelijk dit met een andere lagerstoring op een andere machine die hetzelfde onderdeel maakt, en de patronen zijn opmerkelijk vergelijkbaar. Dit is namelijk de unieke signatuur voor een lageruitval. Terwijl defecten aan de frees die leiden tot afvalonderdelen een sprong in de belasting van het volgende gereedschap vertonen, vertonen lagerdefecten een sterk gedegenereerde toename van de belasting op alle gereedschappen.

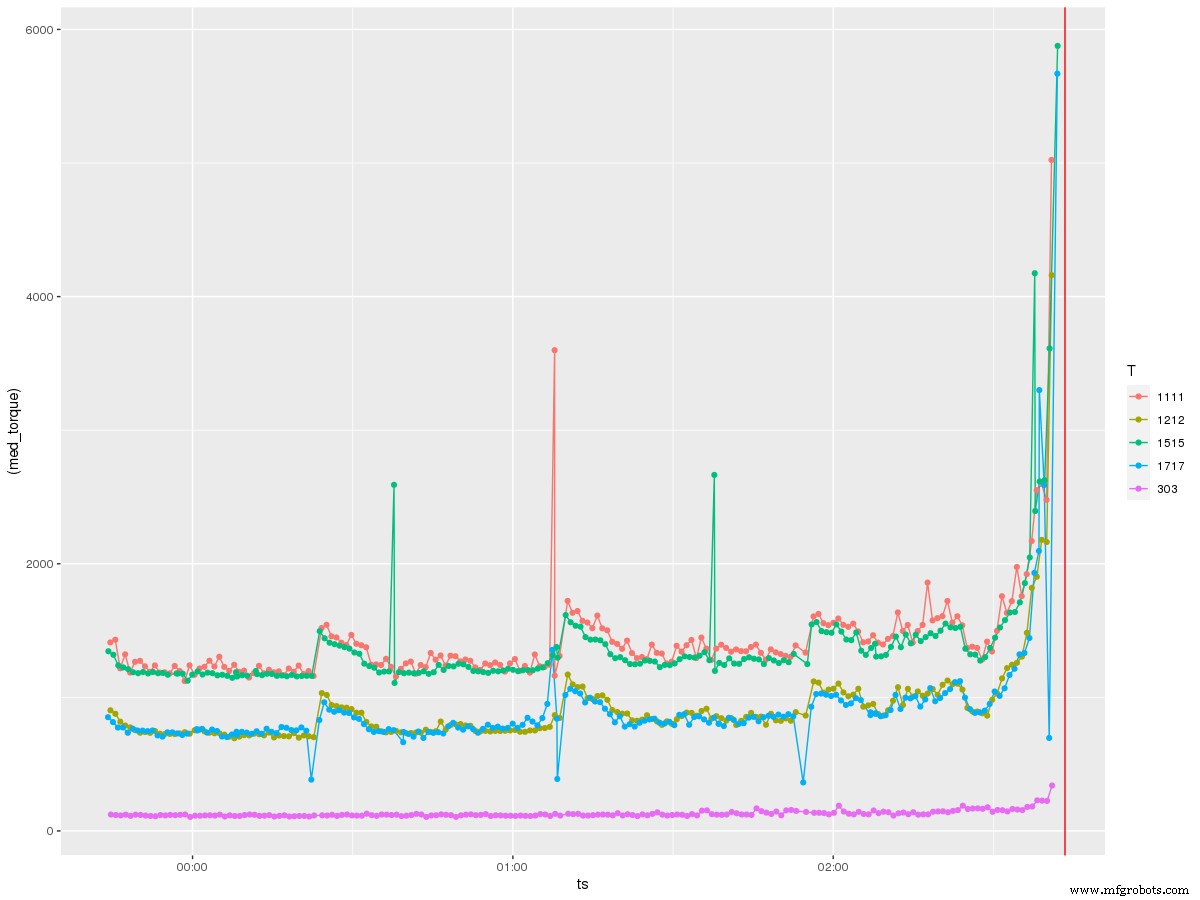

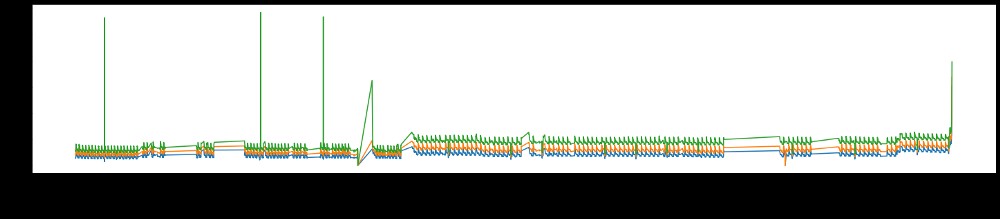

Als we dit in de loop van de tijd bekijken, zien we dat deze degeneratie dagen voor de daadwerkelijke storing begint. Op twee afzonderlijke gevallen voor twee machines, kun je zien dat er een verhoging van de belasting is lang voor de laatste steile klim gedurende de laatste 15 minuten voor breuk. Dat komt omdat een lager niet zomaar uit het niets komt. Er is waarschijnlijk een losraken of breuk die dagen voorafgaand aan de laatste hari-kari ongecontroleerd blijft, veroorzaakt door verkeerd gebruik of gebrek aan onderhoud. In dit geval veroorzaakte het defecte lager ook schade aan het spindelhuis, wat nog een paar duizenden dollars kostte bij reparatie.

November lagerfout, met verhoogde belasting ~2 dagen van tevoren. [Bekijk afbeelding op volledige grootte]

februari lagerfout, met verhoogde belasting ~1 week van tevoren. [Bekijk afbeelding op volledige grootte]

De opmerkelijke consistentie die we zien voor vergelijkbare soorten falen is te wijten aan het feit dat we kijken naar fysieke verschijnselen, die, verrassingsverrassing, worden beheerst door de wetten van de fysica. Storingen volgen dus deterministische patronen die we kunnen onderscheiden van voldoende betrouwbare gegevens. De truc is om deze gegevens te verkrijgen en op te schonen zodat ze nuttig zijn, wat een groot deel van ons IP-adres is.

We danken deze innovatie aan de specifieke mix van vaardigheden die we in het MachineMetrics-team hebben. -fysieke protocollen, aangevuld met natuurkundigen van CERN en datawetenschappers van wereldwijde denktanks, allemaal ondersteund door investeerders die geloven dat we een nieuw industrietijdperk inluiden.

Cascading Tool-fouten

Het kan een frustrerende ervaring zijn voor elke machinist als een hele kolom met gereedschap kapot gaat. Helaas komt dit in onze branche maar al te vaak voor. Wat als we konden zien wanneer het eerste gereedschap kapot ging, en dan de machine stoppen onmiddellijk voordat het andere gereedschap eruit wordt gehaald?

Het blijkt dat dat kan. Nadat het eerste gereedschap is verdwenen, wordt de wijziging in de belastingssignatuur van de volgende gereedschappen vrijwel op een schaal aan u overhandigd.

In één geval hiervan zien we dat het eerste gereedschap vele onderdeelcycli breekt voordat de machine zichzelf stopt wanneer het iets catastrofaals detecteert. Tegen de tijd dat de zelfonderbreking optreedt, zijn ook andere gereedschappen verwijderd, wat de winkel honderden dollars aan onnodige gereedschapsvervangingen heeft gekost. Het eerste gereedschap is waarschijnlijk kapot gegaan omdat het versleten was en het einde van de levensduur had bereikt, dus het kon waarschijnlijk toch niet worden bewaard. Maar er is geen reden waarom andere tools daarna, sommige pas vervangen, ook moeten verdwijnen.

U kunt hieronder een animatie hiervan zien, waarbij de beweerde gereedschapsfout volgens de bediener, en toen de machine zichzelf stopte, deel 40 was. In feite, het signaal begint te degenereren rond deel 37, een volledige 3 cycli voordat de machine zelf identificeerde dat er iets mis was. Tijdens deze 3 cycli ging het gereedschap dat op het kapotte gereedschap volgde kapot.

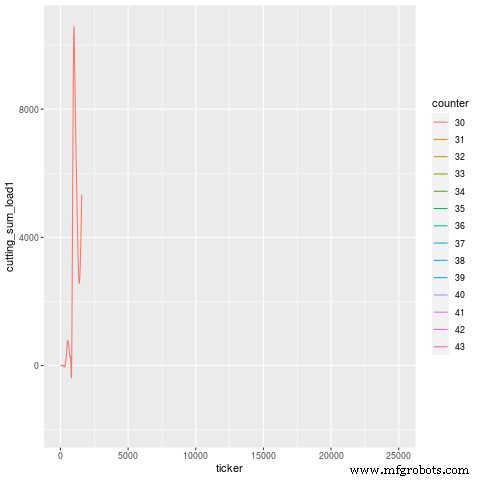

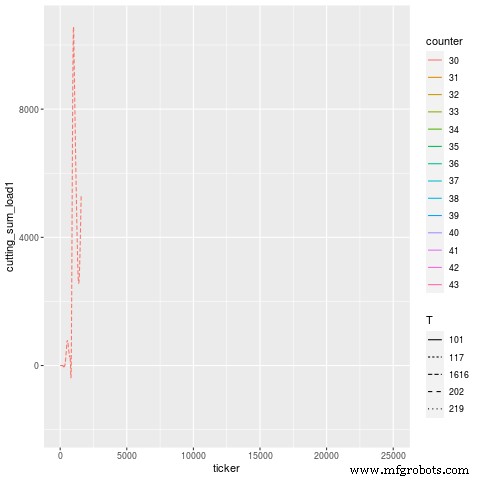

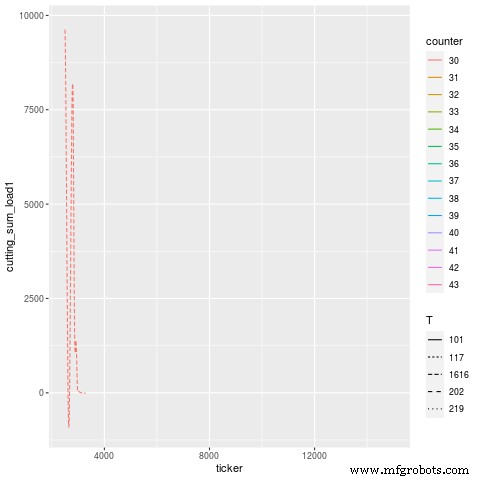

Laten we de gebruiksperiode van de tool opsplitsen naast alleen het onderdeelnummer — gereedschappen worden aangeduid door verschillende lijntypes.

Laten we een beetje inzoomen op de verontrustende regio. Het is een beetje moeilijk om uit te kiezen, maar het lijkt erop dat T101 het beledigende gereedschap is dat kapot is gegaan, en T117 is degene die onmiddellijk daarna een hogere belasting in de cycli ervaart, dan flatlines (sterft). Zodra de gereedschappen zijn vervangen, gaat de belastingshandtekening ongeveer terug naar wat het was (wat een beetje slippen veroorzaakt door het hebben van nieuwe gereedschappen).

De annotatie in dit geval was "H1t1 198/200 ruwer brak, nam plaats." - wat betekent:"kop 1, gereedschap 1, het voorbewerkingsgereedschap, brak tijdens het werk, bij 198 van de 200 onderdelen die bedoeld waren om te worden gemaakt, en haalde het (volgende) gereedschap voor de zitting eruit".

[Bekijk afbeelding op volledige grootte]

Inderdaad, dat is wat er is gebeurd.

Houd ons in de gaten voor deel 2, waar we de schatting van de standtijd, de gevolgen van onjuiste offsets op uw machine en onvolledige cutoffs door gereedschapsstoringen zullen bekijken.

Uitgelichte afbeelding met dank aan Daniel Smyth.

Industriële technologie

- 30 geweldige NASA-uitvindingen die we in ons dagelijks leven gebruiken

- Machine learning in voorspellend onderhoud

- CNC-bewerking:definitie en soorten CNC-machines

- Wat is NC-bewerking? - Definitie en basishandleiding

- Gebruiksscenario's voor CNC-bewerking in de militaire en defensie-industrie

- Oppervlakken gebruiken om complexe geometrieën te bewerken

- Hoe AI en machine learning van invloed zijn op CNC-bewerkingen

- Voorspellende analyses in productie:gebruiksscenario's en voordelen

- Het belang van koelmiddelen bij machinale bewerking

- Hoe snijvloeistoffen de bewerkingsprocessen beïnvloeden

- Een machinewerkplaats selecteren