Wat is spuitgieten? Processen, materialen, toepassingen, kosten

Het spuitgietproces omvat het injecteren van gesmolten metaal met lage smeltpunten zoals zink en aluminium in de spuitgietmatrijs en deze te laten afkoelen. Afhankelijk van het smeltpunt vindt het plaats onder twee verschillende mechanismen (hete en koude kamergieten) en is het geschikt voor het maken van eenvoudige en complexe plaatwerkonderdelen.

Het proces heeft een unieke benadering en is verantwoordelijk voor de productie van veel metalen onderdelen die worden gebruikt bij het maken van consumenten- en industriële producten. Voordat u het proces gebruikt of uitbesteedt aan bedrijven die dergelijke diensten verlenen, moet u er echter uitstekende kennis over opdoen. Daarom introduceert dit artikel spuitgieten, de geschiedenis, mechanismen en de voor- en nadelen van het spuitgieten.

Wat is spuitgieten ?

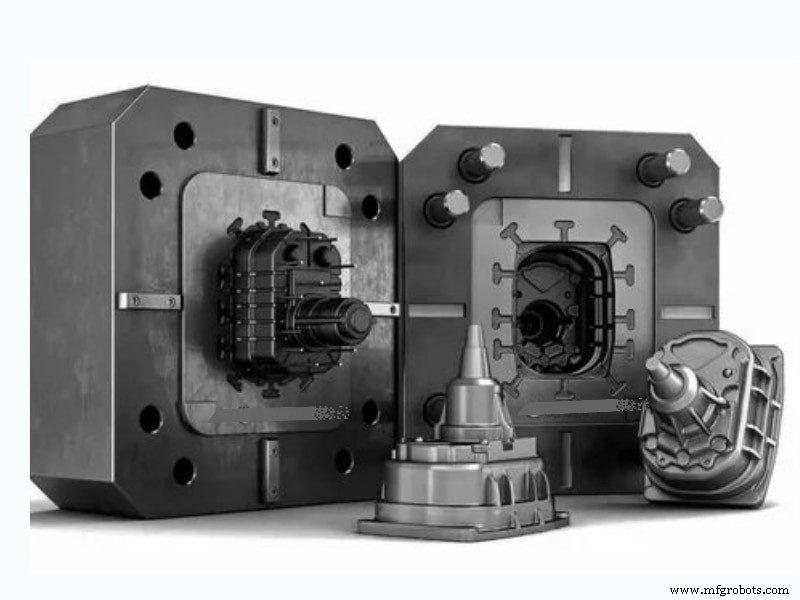

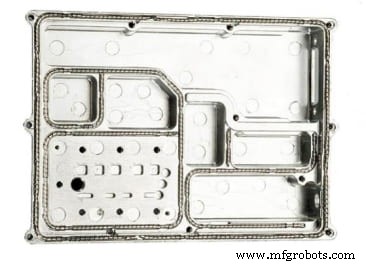

Spuitgieten is een proces waarbij metalen met een laag smeltpunt worden gesmolten en in een reeds gemaakte vorm worden geïnjecteerd die bekend staat als spuitgietmatrijs. Een mal of gereedschap is afkomstig van staal dat voor een enkel project is gefabriceerd met behulp van productieprocessen zoals CNC-bewerking . Dientengevolge hebben door spuitgieten vervaardigde plaatmetalen onderdelen een hoge nauwkeurigheid, precisie en herhaalbaarheid.

Geschiedenis van spuitgieten in productie

Het spuitgieten gaat terug tot 1800 en was een belangrijke techniek in de grafische industrie. In 1849 maakte Sturges de met de hand bediende spuitgietmachine die wordt gebruikt bij het afdrukken, waardoor deze nauwkeuriger, creatiever en persistenter wordt bij het maken van verschillende complexe vormen. Later in 1855 maakte Otto Mergenthaler de linotypiemachine bekend om zijn betere efficiëntie en is een belangrijk onderdeel van de uitgeverij-industrie.

De vraag naar spuitgietmachines groeide in de 19 e eeuw vanwege hun voordelen. Dientengevolge werd spuitgieten populair in veel industrieën. In deze periode was er technologische vooruitgang. Zo verving aluminium tin en lood vanwege hun hogere kwaliteit. Ook veranderde het oorspronkelijke proces van spuitgieten met lage druk in hogedrukgietmethoden.

Volgens Grand View Research is de spuitgietindustrie momenteel goed voor 49,7% van de wereldwijde aandelen in 2016 vanwege de lage productiesnelheden en consistentie.

Soorten spuitgietprocessen

De twee industrieel gebruikte spuitgietprocessen zijn hete kamer en koude kamer spuitgieten. Elk heeft zijn eigenaardigheden en is toepasbaar in verschillende scenario's. Hieronder vindt u wat de twee soorten processen inhouden.

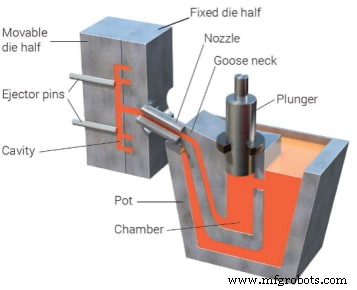

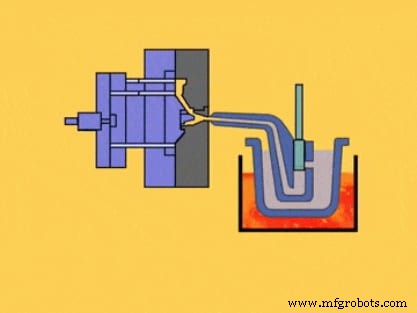

Hete kamer spuitgieten

Het spuitgietproces met hete kamer is de perfecte methode voor het werken met materialen met een laag smeltpunt, zoals zink, tin, lood en magnesiumlegeringen. Het is niet geschikt voor legeringen met een hoger smeltpunt omdat het de pomp zou beschadigen omdat de pomp direct in contact zou komen met het metaal. Het houdt in dat het metaal wordt gesmolten en in de matrijs wordt geïnjecteerd met behulp van een hydraulisch systeem.

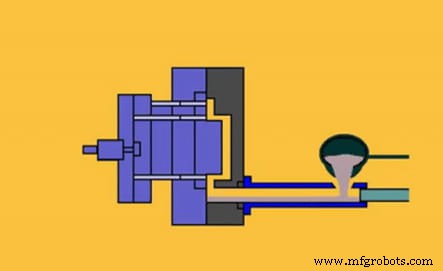

Koude kamer spuitgieten

Het spuitgieten in de koude kamer is de perfecte methode voor het werken met materialen met een hoog smeltpunt, zoals aluminium. Dit proces is ideaal voor dergelijke metalen, aangezien de hoge temperatuur die nodig is om het materiaal te smelten het pompsysteem kan beschadigen.

Het proces omvat het gieten van het gesmolten materiaal in een koude kamer voordat het in de matrijs wordt geïnjecteerd. Het hydraulische systeem dat wordt gebruikt in een proces met een koude kamer is vergelijkbaar met dat van het proces met een warme kamer. Het kan echter een grotere druk vereisen, variërend van 2000 tot 20000 psi.

Stappen van Matrijsgietproces

Of het nu gaat om spuitgieten met een warme of koude kamer, het standaardproces omvat het onder hoge druk injecteren van gesmolten metaal in een matrijs. Hieronder staan de ingewikkelde processtappen voor spuitgieten:

· Klemmen

De eerste stap in het spuitgieten is klemmen. Maak echter vóór die tijd de matrijs schoon om eventuele onzuiverheden te verwijderen en smeer de matrijs voor een betere injectie en verwijdering van het gestolde product. Na reiniging en smering de matrijs met hoge druk vastklemmen en sluiten.

· Injectie

Smelt het metaal dat je wilt injecteren en giet het in de shotkamer. De procedure is afhankelijk van het proces dat u gebruikt. De spuitkamer is bijvoorbeeld koud in het spuitgieten van de koude kamer, terwijl het heet is voor het spuitgieten van de hete kamer. Injecteer daarna het metaal in de matrijs onder hoge druk die wordt gegenereerd door een hydraulisch systeem.

· Koeling

Laat het metaal, terwijl het is vastgeklemd, afkoelen om te stollen. Het gestolde materiaal zal een vorm hebben die lijkt op het ontwerp van de mal.

· Uitwerpen

Na het losmaken van de matrijsvorm, zal een uitwerpmechanisme het vaste gietstuk uit de matrijs duwen. Zorg voor een goede stolling voordat u het eindproduct uitwerpt.

· Trimmen

Dit is de laatste stap en het omvat het verwijderen van het overtollige metaal in de sprue en runner die op het eindproduct te vinden zijn. Trimmen is mogelijk met behulp van een trimmatrijs, zaag of andere procedures. De verwijderde metalen onderdelen zijn recyclebaar en herbruikbaar in het proces.

Gegoten legeringen

De meeste legeringen die bij spuitgieten worden gebruikt, zijn non-ferro met sterke mechanische eigenschappen. De non-ferro groep is verantwoordelijk voor het lage smeltpunt in overeenstemming met de sterke mechanische eigenschappen. Het type eigenschappen dat nodig is, hangt af van het materiaal waaraan wordt gewerkt. Er is dus geen beperking bij het kiezen van een materiaal. Hieronder staan echter de verschillende populaire legeringen:

· Aluminiumlegeringen

Aluminiumlegeringen hebben unieke eigenschappen, waardoor ze toepasbaar zijn bij het maken van een breed scala aan producten. Enerzijds is de aluminiumlegering 380,0 het meest voorkomende materiaal in het spuitgieten vanwege zijn unieke eigenschappen. Andere legeringen zijn aluminiumlegeringen 360, 390 en 413. U kunt aluminiumlegeringen gebruiken vanwege het volgende:

- Hoge bedrijfstemperaturen

- Uitstekende corrosieweerstand

- Lichtgewicht

- Zeer goede sterkte en hardheid

- Goede stijfheid en sterkte-gewichtsverhouding

- Uitstekende EMI- en RFI-afschermingseigenschappen

- Uitstekende thermische geleidbaarheid

- Hoge elektrische geleidbaarheid

- Goede afwerkingseigenschappen

- Volledige recyclebaarheid

- Bestand tegen de hoogste bedrijfstemperaturen van alle gegoten legeringen

- Corrosie-weerstand

- Het behoudt een hoge maatvastheid met dunne wanden

· Zinklegeringen

Zinklegeringen hebben een ongelooflijke sterkte, taaiheid, stevigheid, prestaties en kosteneffectiviteit. Als gevolg hiervan vormen ze een belangrijk onderdeel van het spuitgietproces, met eigenschappen die andere legeringen zoals aluminium, magnesium en brons evenaren en overtreffen.

Er zijn veel legeringen van zink die u kunt gebruiken. De gebruikelijke spuitgietzinkmaterialen zijn echter Zamak #2, #3, #5, #7, ZA8 en ZA27, bekend om de volgende eigenschappen:

- Verbeterde castbaarheid

- Verkorte cyclustijd

- Verlengde levensduur

- Ideale mechanische eigenschappen

· Magnesiumlegeringen

Magnesium is een ander materiaal dat wordt gebruikt voor spuitgieten. Het heeft veel legeringen, maar de meest voorkomende is de AZ91D, bekend om zijn taaiheid, duurzaamheid, lichtgewicht en goede gietbaarheid. Het is 75% lichter dan staal en 33% lichter dan aluminium zonder verlies aan sterkte. De meeste enthousiastelingen geven de voorkeur aan magnesium omdat het beter is voor complexe gietstukken met nauwe toleranties en het heeft een betere corrosieweerstand.

· Andere legeringen

Andere legeringen die geschikt zijn voor het maken van spuitgietonderdelen zijn brons, messing, lood en tin.

- Tin is het eerste materiaal dat wordt gebruikt bij spuitgieten vanwege de hoge vloeibaarheid. Het heeft een laag smeltpunt en laat weinig of geen slijtage aan de mallen achter.

- Brons (wit brons) is het juiste gegoten materiaal dat wordt gebruikt in de sieradenindustrie. Het heeft een kleur die lijkt op witgoud en legeringen van roestvrij staal, maar is vanwege het lage smeltpunt geschikt voor spuitgieten.

Oppervlakteafwerkingsopties voor Spuitgietonderdelen

Het gegoten materiaal moet een goede oppervlakteafwerking hebben die duurzaamheid, bescherming of esthetisch effect bevordert. Er zijn verschillende afwerkingsopties die u kunt gebruiken voor spuitgietonderdelen. De keuzes zijn echter gebaseerd op de grootte van de gegoten onderdelen en de legering die u gebruikt.

Schilderen

Schilderen is de meest voorkomende oppervlakteafwerkingstechniek, ideaal voor veel materialen. Het kan voor verdere bescherming of esthetische doeleinden zijn.

Het proces omvat het aanbrengen van lakken, verven of email met speciale aandacht voor het gebruikte metaal. Reinig vóór de toevoeging het oppervlak van het metaal om onzuiverheden zoals olie te verwijderen (dit helpt ook bij de hechting), voeg een onderliggende verf (primer) en de primaire verf toe.

Poedercoating

Poedercoating is een andere veel voorkomende decoratieve afwerking die u kunt gebruiken voor uw spuitgietonderdeel. Het omvat het aanbrengen van geladen deeltjes op het oppervlak van het spuitgietdeel. Dit proces is ideaal omdat het kleine onvolkomenheden op het gegoten oppervlak verbergt, een betere diktecontrole heeft en uniform is. Dientengevolge wordt het product na voltooiing van het proces duurzaam, hard, hoge anticorrosie en anti-kras. Poedercoating is milieuvriendelijk omdat het geen gevaarlijk giftig materiaal produceert

Antiek

Deze techniek van oppervlakteafwerking geeft het gietstuk een antieke uitstraling en is vooral toepasbaar op zinkgieten. Het gietstuk wordt gegalvaniseerd met koper of andere legeringen en vervolgens bedekt met een gekleurde component zoals kopersulfide. Het gietwerk wordt ontlast (d.w.z. er worden enkele gekleurde lagen verwijderd om de onderliggende later koper te geven) en vervolgens behandeld om aanslag te voorkomen.

Keramische coating

Keramische coating is een decoratief proces en omvat het toevoegen van keramiek in zijn opgeloste vorm aan de buitenkant van een onderdeel. Het proces produceert een dunne laag die vergelijkbaar is met anodiseren. Daarom zijn oppervlaktevoorbereidingsprocedures belangrijk voordat ze worden aangebracht.

Beplating

Plateren kan stroomloos of galvanisch zijn en is een geschikte en goedkope methode voor spuitgietafwerking. Als optie voor keramische coating is de afwerkingslaag dun. Daarom heeft u een oppervlaktevoorbereidingsprocedure nodig voordat u deze gebruikt.

Bij stroomloos plateren worden chemicaliën in plaats van elektriciteit gebruikt om een gegoten onderdeel te plateren. Het gegoten onderdeel wordt in een chemische stof met reducerende eigenschappen geplaatst. Wanneer gekatalyseerd door andere mineralen, wordt de chemische stof afgezet op de gegoten. Galvaniseren is vergelijkbaar. In plaats van te worden gekatalyseerd door mineralen, vindt de katalyse plaats door een stroom door de elektrolyt te leiden. Beide methoden zijn ideaal voor esthetische doeleinden. Hoewel sommige liefhebbers van plaatmetaal het gebruiken om de geleidbaarheid van sommige onderdelen te verbeteren.

Toepassingen van spuitgietonderdelen

Het spuitgietproces is toepasbaar bij het maken van verschillende onderdelen en componenten die echt uniek en zeer functioneel zijn. Hieronder staan een paar toepassingen van het proces:

Vervaardiging van consumenten- en industriële producten

Het proces is geschikt voor het maken van consumentenproducten zoals gootsteenkranen, compressorzuigers, verbindingsstangen, koellichamen, enz.

Vervaardiging van autoproducten

Het proces wordt gebruikt bij het maken van tandwielen, cilinders, kleine motoren, gladhands, tussenbakken en meer specifieke onderdelen die toepasbaar zijn in voertuigen.

Vervaardiging van ruimtevaartonderdelen

Spuitgieten is een kosteneffectieve oplossing om lichte maar superieure metalen componenten te produceren die voldoen aan de hoge kwaliteitsnormen van de lucht- en ruimtevaartindustrie.

Maak uw gegoten onderdelen met behulp van RapidDirect!

Voordelen van het spuitgietproces

Spuitgieten is een belangrijke metaalproductiemethode vanwege de lage productiekosten en het bedieningsgemak. Er zijn echter nog andere voordelen van het gebruik van het proces:Dit zijn de voordelen van het spuitgietproces.

- U kunt complexe onderdelen maken

- Vervaardiging van meerdere onderdelen zonder montage

- Verlagen van arbeidskosten

- Variabele wanddiktes

- Strengere toleranties

- Snelle productiecyclustijden

- Recyclebare materiaalkeuze

Nadelen van het spuitgietproces

- Niet geschikt voor metalen met hoge smeltpunten

- Niet geschikt voor grote plaatwerkdelen

- Hoge matrijskosten.

- Lange levertijd.

Factoren die van invloed zijn op de kosten van spuitgieten

Over het algemeen heeft spuitgieten een goedkope productie. De kosten zijn echter afhankelijk van verschillende factoren. Hieronder vindt u een aantal factoren waarmee u rekening kunt houden bij het kostentechnisch afstemmen van het beste voor uw gegoten project.

· Materiaalselectie

Het type materiaal dat u kiest, speelt een grote rol in de kosten van spuitgieten. Sommige materialen zijn kostbaar in waarde. Ook stijgt de prijs van spuitgietmaterialen over het algemeen, ook al ziet het er grillig uit.

· Productiekosten

De productiekosten zijn afhankelijk van drie belangrijke factoren:de gereedschapskosten en de spuitgietkosten. Afhankelijk van de productieprocessen die u gebruikt, de technologische benadering, het fabricageproces van de matrijs en het onderhoud, kunnen de gereedschapskosten hoog zijn.

· Matrijskosten

De kosten van de mal zijn afhankelijk van het gebruikte fabricageproces. Bij gebruik van CNC-bewerkingen zullen de mogelijkheden en voordelen van het proces bijvoorbeeld bijdragen aan hoge matrijskosten.

· Secundaire bedrijfskosten

Secundaire bewerkingen zoals trimmen zullen ook een rol spelen in de spuitgietkosten. Daarom zullen de omvang, efficiëntie en effectiviteit van de secundaire bewerkingskosten belangrijk zijn in hun kosten.

· Afwerkingskosten

De afwerkingskosten zijn ook afhankelijk van de afwerkingsmethode die u gebruikt. Methoden zoals galvaniseren hebben bijvoorbeeld hogere afwerkingskosten in vergelijking met schilderen.

RapidDirect:spuitgietdiensten

Spuitgieten is een belangrijk fabricageproces voor plaatwerk dat bekend staat om zijn goedkope productie en efficiëntie. Het proces is eenvoudig, maar vereist mogelijk weinig kennis en ervaring, waardoor uitbesteding aan de juiste dienst zoals de onze een betere aanpak is.

Bij RapidDirect heeft u toegang tot een team van ervaren ingenieurs in spuitgietdiensten. De ervaring van ons team stelt ons in een betere positie om u te adviseren over het juiste spuitgietproces voor uw project.

Wij zijn een ISO 9001:2015 gecertificeerd bedrijf met talrijke fabrieken en geavanceerde faciliteiten om onderdelen van hoge kwaliteit te vervaardigen. We hebben een snelle doorlooptijd en na het uploaden van een ontwerpbestand ontvangt u binnen 12 uur een offerte en DfM-analyse.

Veelgestelde vragen

Waarom wordt het spuitgieten genoemd?Het proces wordt spuitgieten genoemd vanwege het gebruik van matrijzen. De matrijzen zijn de stalen mal die grotendeels is gemaakt door CNC-bewerking waarin u het vloeibare metaal injecteert. Het heeft twee helften:de vaste helft, die stationair is en aan de gietmachine is bevestigd, en de uitwerphelft die beweegbaar is.

Wat is het verschil tussen zandgieten en spuitgieten?Zandgieten en spuitgieten zijn beide belangrijke metaalfabricageprocessen. Het verschil tussen beide processen is het materiaal dat wordt gebruikt bij het vormen van de mallen. Aan de ene kant vereist het spuitgietproces een metalen mal. Aan de andere kant gebruikt zandgieten een mal gemaakt van zand. Ook is spuitgieten alleen geschikt voor non-ferro metalen met een laag smeltpunt, terwijl zandgieten een breder scala aan ondersteuning biedt.

Wat is het verschil tussen spuitgieten en gieten?Spuitgieten en spuitgieten hebben hetzelfde mechanisme, d.w.z. het injecteren van gesmolten materiaal in een matrijs en het laten afkoelen ervan. Spuitgieten maakt echter gebruik van ABS, polypropyleen, TPU, polyethyleen, terwijl spuitgieten metalen met een laag smeltpunt gebruikt

Industriële technologie

- Wat is niet-verbruikbare vormgieten?

- Wat is casten? - Definitie| Soorten casting

- Urethaangieten:materialen, kleuren, transparantie en veelvoorkomende toepassingen

- Spuitgietmaterialen en wanneer ze te gebruiken?

- Spuitgieten begrijpen

- Waar wordt Monel voor gebruikt?

- Investment Casting vs. Die Casting:wat zijn de verschillen?

- Zandgieten versus spuitgieten:wat zijn de verschillen?

- Wat is zandgieten?

- Wat is een spuitgietmachine?

- Werkingsprincipe van het spuitgietproces en zijn toepassingen: