Een wielnaaf bewerken met Fusion 360

Als CAM-engineer gebruik ik de afgelopen 5 jaar Autodesk PowerMill voor het grootste deel van mijn programmering. Ik heb echter onlangs de overstap gemaakt naar Fusion 360 voor het programmeren van mijn componenten en ik wil mijn ervaring delen. Dit bericht geeft je een paar tips voor het bewerken van een wielnaaf met Fusion 360, gebruikmakend van de geïntegreerde CAD- en CAM-mogelijkheden. Als je wat machinale opnames wilt zien (wie houdt er niet van om spaanders te zien wegvliegen?) kun je deze link bezoeken.

Instellingen

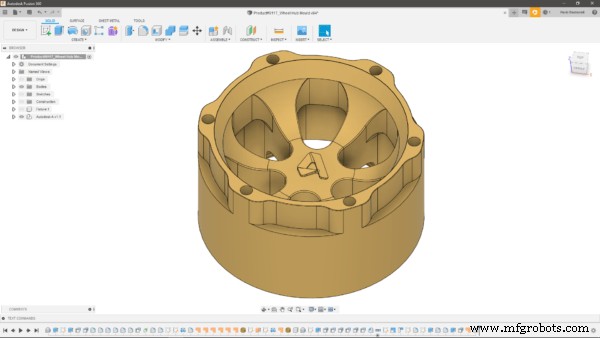

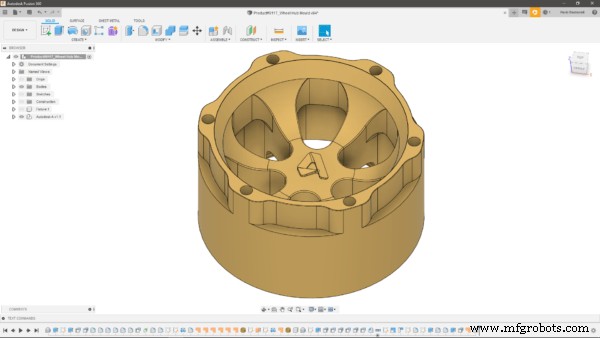

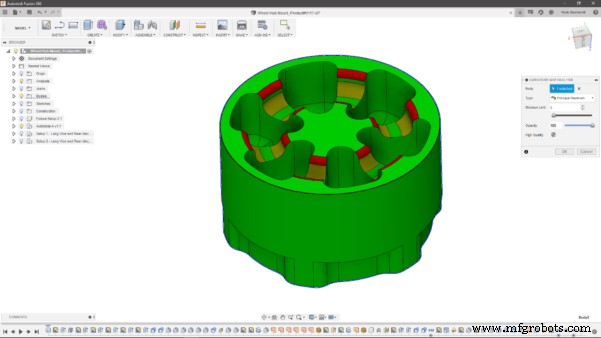

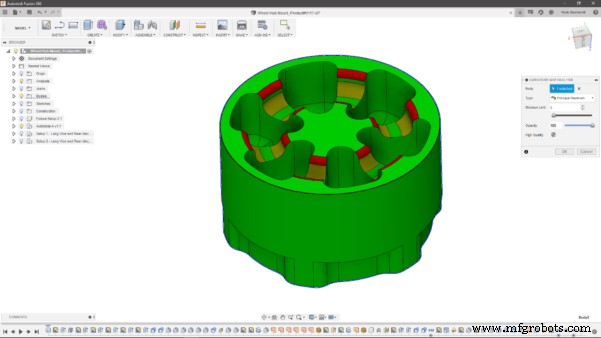

Een van de eerste dingen waar een CAM-programmeur altijd aan moet denken als hij begint met programmeren, is aan welke kant van het onderdeel hij het eerst gaat werken. Deze keuze zal ook essentiële implicaties hebben bij het definiëren van de werkhouding voor volgende processen, zoals je later in dit bericht zult zien. Ik heb er uiteindelijk voor gekozen om eerst de kant te bewerken die je aan de linkerkant van de onderstaande afbeelding kunt zien. De belangrijkste reden voor deze keuze was de aanwezigheid op het model van twee deuvelgaten en vier getapte gaten , allemaal erg handig voor het positioneren en vasthouden van onderdelen tijdens latere bewerkingen. Ik realiseerde me ook dat ik het meeste materiaal tijdens Setup 1 kon wegsnijden, waardoor ik tijdens de volgende fase weinig gereedschapspaden over had.

Werkholding

Tijdens de eerste installatie hield ik de knuppel vast met een Lang-bankschroef. Dit uitzonderlijke gereedschap zorgt voor betrouwbaar en trillingsvrij vasthouden, ook al vereist het slechts 3 mm van materiaal om te klemmen. Dit betekende dat ik de knuppel net iets te groot kon bestellen, een aanzienlijke verkleining in vergelijking met het grotere blok voorraad dat ik aanvankelijk had gedefinieerd. Een ander groot voordeel van het gebruik van een Lang-bankschroef is dat, wanneer het onderdeel wordt verwijderd en teruggeplaatst in de bankschroef, het onderdeel opnieuw kan worden uitgelijnd binnen een tolerantie van 5 micron . Dit maakt het proces uiterst betrouwbaar en herhaalbaar, bijvoorbeeld als u van plan bent meerdere knuppels op te ruimen voordat u uw gereedschapspaden op een van hen gaat uitvoeren.

Toen ik op het punt kwam om de toolpaths in Setup 2 uit te voeren, moest ik een armatuur bedenken. In dit geval was het gemakkelijk om een ontwerp te bedenken, omdat ik me realiseerde dat een plaat met zes gaten (twee voor de deuvelgaten en vier voor de tapgaten) het werk perfect zou doen. De tapgaten werden gebruikt om het onderdeel op het armatuur te schroeven, terwijl de corresponderende gaten op het armatuur voor de tapgaten verzonken waren.

Gereedschap

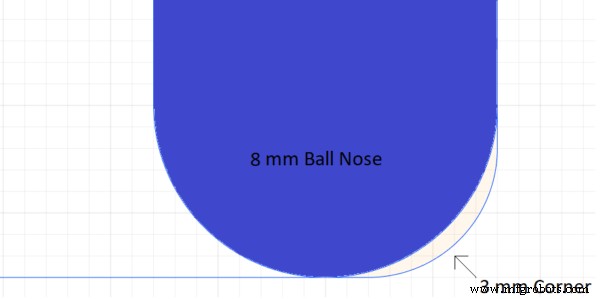

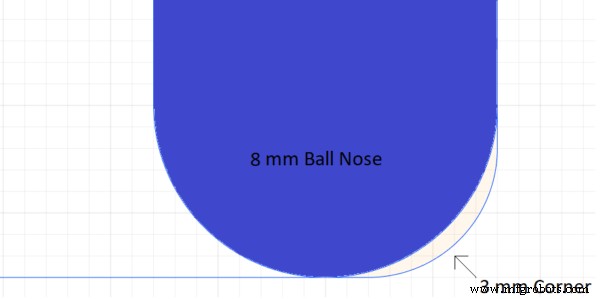

Ervan uitgaande dat u het materiaal dat u gaat bewerken al hebt gespecificeerd (in mijn geval heb ik de wielnaaf uit aluminium 6082 bewerkt), is het eerste wat u moet doen voordat u het juiste gereedschap voor de klus bestelt, de onderdeelgeometrie analyseren , inclusief de radii die aanwezig zijn op het voltooide onderdeel. Als u bijvoorbeeld een 8 mm kogelneusgereedschap gebruikt om een oppervlak met een straal van 3 mm te bewerken, zou er onvermijdelijk te veel materiaal op het onderdeel achterblijven, wat op zijn beurt zou resulteren in de noodzaak van extra gereedschapsbanen om het programma te voltooien.

Voor de wielnaaf bestelde ik, na analyse van de geometrie, een 16 mm vingerfrees voor het uitwendige voorbewerken, zodat ik het in één enkele beweging kon doen om de bewerkingstijd te verkorten. Toen ik de radii van het onderdeel analyseerde, was de minimale (concave) straal die ik vond 5 mm, wat betekent dat elk gereedschap met een diameter van minder dan 8 mm het werk goed zou doen, en geen ongewenst materiaal op het onderdeel zou achterlaten na de afwerking. Tegelijkertijd zorgde deze gereedschapskeuze ervoor dat ik overmatige krachten op de frees kon vermijden vanwege de toenemende ingrijpingshoek van het gereedschap, wat de oppervlakteafwerking en de standtijd verbeterde.

Feeds en snelheden

Zoals vermeld in de eerste paragraaf, slaagde ik erin om het meeste materiaal weg te werken tijdens Setup 1. Dit betekende dat ik behoorlijk agressief kon zijn tijdens Setup 2, zowel in termen van feeds en snelheden als in termen van stepover- en stepdown-keuzes. Om bijvoorbeeld de hoofdholte in Setup 2 te bewerken, slaagde ik erin mijn 10 mm-frees te duwen met een spilsnelheid van 12000 tpm en een snijvoeding van 5000 mm/min. Voor het voorbewerken heb ik Adaptive Clearing . gebruikt , omdat het ons gereedschap in staat stelt om onder constante snijkrachten te staan door een constante aangrijpingshoek tussen het gereedschap en het materiaal te behouden. Dit resulteerde in een veel veiliger en sneller voorbewerkingsproces in vergelijking met traditionele opruimgereedschappen.

Naadloze geïntegreerde CAD/CAM-workflow

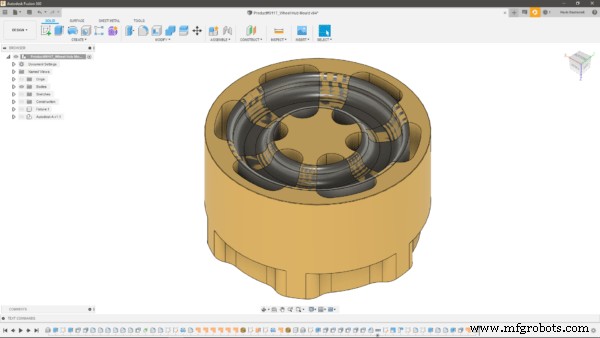

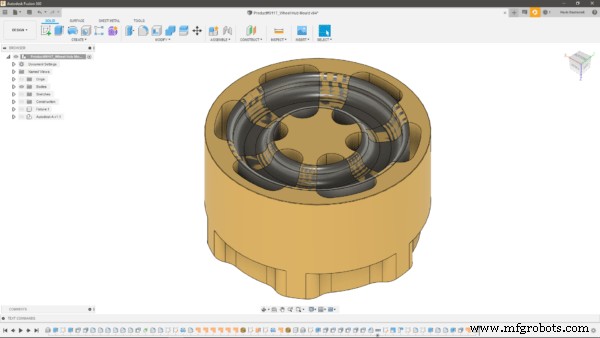

Een ding dat veel programmeurs vaak over het hoofd zien, is hoeveel tijd ze besteden aan het schakelen tussen hun CAD- en CAM-software wanneer ze modelleringswijzigingen van hun kant moeten aanbrengen. Fusion 360 is in dit geval een enorme hulp, omdat het een eenvoudige, naadloze workflow mogelijk maakt tussen de modellerings- en productieomgevingen. In mijn geval moest ik verschillende vrije-vormoppervlakken maken om mijn gereedschap te "misleiden" om op het onderdeel te blijven tijdens mijn afwerkingspaden, zoals je kunt zien in de onderstaande voorbeeldafbeelding.

Om dit in Fusion 360 te doen, kostte het slechts een paar minuten gemakkelijk en pijnloos werk, terwijl het op een meer traditionele manier zou zijn geweest om terug te schakelen naar een CAD-pakket, de bewerkingen uit te voeren en het onderdeel terug naar het CAM-pakket te exporteren (in de hoop dat de wijzigingen zouden de rest van het programma niet ongeldig maken!). Het hebben van een geïntegreerde CAD/CAM-tool is ook een enorme hulp bij het ontwerpen van de armatuur voor uw onderdeel, omdat alles kan worden gedaan binnen dezelfde omgeving en eventuele latere wijzigingen kunnen worden uitgevoerd zonder halverwege van software te hoeven wisselen.

Ik hoop dat je nu meer hebt geleerd over het bewerken van een wielnaaf met Fusion 360. Het onderdeel is geprogrammeerd zonder gebruik te maken van de geavanceerde tools die beschikbaar zijn in de Manufacturing Extension (je kunt hier meer informatie over dit onderwerp vinden). Als je enthousiast bent over het proberen van Fusion 360 (wie zou dat niet zijn?!), kun je een gratis proefversie downloaden via deze link.

Industriële technologie

- Projectgegevens beheren en opslaan met Fusion 360

- Hoe glas te bewerken met bijna elke CNC-router?

- Veilig gegevensbeheer met de Fusion 360 Manage-extensie

- Hoe ondersteunt Fusion 360 gelijktijdige engineering?

- Gaudio transformeert in-ear hoofdtelefoonontwerp met Fusion 360

- 5-assige bewerking met Fusion 360

- Een generatief ontworpen armatuur gebruiken om te bewerken met Fusion 360

- Hoe een stuur te bewerken met Fusion 360

- Een spinplaat bewerken met Fusion 360

- Hoe u de slijpbewerking van uw machinewerkplaats kunt verbeteren?

- Hoe sieraden te bewerken met CNC-bewerking?