Een generatief ontworpen armatuur gebruiken om te bewerken met Fusion 360

In navolging van mijn "How To Machine" -berichten, zal ik vandaag een iets ander proces uitleggen, hoe een onderdeel te bewerken met behulp van een 3D-geprint generatief ontworpen armatuur. Het vinden van de beste manier om uw onderdeel vast te houden voor bewerking kan een van de lastigste aspecten van het proces zijn. Het gebruik van generatief ontwerp binnen Fusion 360 maakt dit veel gemakkelijker. Voor degenen onder u die zich nog niet bewust zijn van generatief ontwerp (je mist echt iets, volg deze link voor meer informatie!), het gaat om het opzetten van obstakels en het behouden van geometrie, zodat de software het onderdeel voor je kan ontwerpen . Een van de productiebeperkingen die gebruikers kunnen toepassen, maakt alleen 3D-afdrukbare resultaten mogelijk. In dit geval maakte dit het ontwerp en de fabricage van mijn armatuur veel sneller in vergelijking met traditionele technieken. Als je hiervoor wat bewerkingsbeelden wilt zien, volg dan deze link.

Generatief ontworpen armatuur

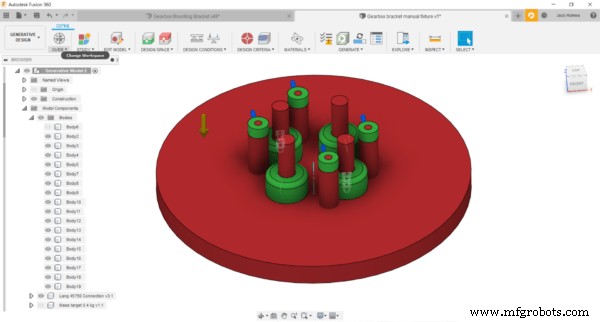

Eerst heb ik het ontwerp gemaakt voor mijn armatuur om mijn rol vast te houden. Hiervoor heb ik de werkruimte Generative Design gebruikt. Ik heb de obstakelgeometrie opgezet, de gebieden waar geen materiaal zou worden gecreëerd, zodat ik van onderaf bouten kon plaatsen om het onderdeel aan het armatuur te bevestigen. Op dezelfde manier heb ik een obstakelgeometrie gemaakt, zodat het armatuur zelf aan een Lang-plaat kan worden bevestigd. Dit betekende dat het armatuur nauwkeurig op de machine kon worden geplaatst en slechts één moer kon worden vastgedraaid. Voor de behouden geometrieën, de gebieden waar materiaal kan worden gemaakt, heb ik deze ingesteld als rond de gaten waar het armatuur aan het onderdeel zou worden bevestigd. Dit was om ervoor te zorgen dat deze gaten werden gemaakt met voldoende materiaal om hen heen om effectief te werken. Vervolgens heb ik de nodige belastingen toegepast die de opspanning zou moeten weerstaan tijdens het bewerkingsproces (ik heb deze waarden overgenomen van een eerder Autodesk-project).

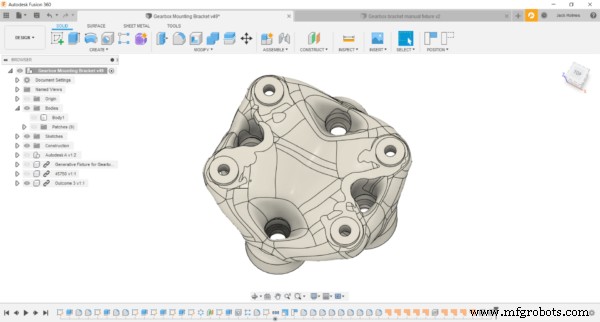

Generatieve wedstrijdresultaten

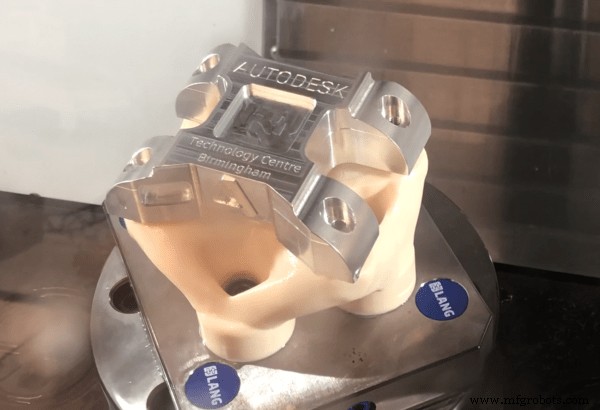

Generatief ontwerp levert meerdere resultaten op, elk in staat om de gespecificeerde belastingen te weerstaan. Hierdoor kon ik er een kiezen die het beste bij mijn behoeften paste. Ik wilde mijn armatuur 3D printen voor rapid prototyping doeleinden. Daarom koos ik er een met een lagere massa, zodat het gemakkelijker en goedkoper zou zijn om af te drukken. Ik kon er zeker van zijn dat Fusion 360 me een ontwerp gaf dat, hoewel lichter, aan de vereisten zou voldoen. De afbeelding hieronder toont de armatuur die ik heb gekozen. Ik heb het vervolgens afgedrukt op de Stratasys Fortus 380mc in het Birmingham Technology Centre. Het materiaal dat ik koos was een ASA (Acrylonitrile Styreen Acrylaat) polymeer, met elke laag 0,33 mm hoog. De totale afdruktijd was ongeveer 7 uur per armatuur. Helemaal niet slecht als je bedenkt hoe lang het normaal gesproken duurt om armaturen te produceren met traditionele productiemethoden!

Instellingen

Een ander voordeel van het gebruik van een generatief ontworpen opspanning was dat ik de meeste bewerkingen in één opstelling kon doen, ook al programmeerde ik verschillende 3+2-bewerkingen. Ik moest echter nog steeds gaten boren aan één kant van het aluminium blok, om het aan het armatuur te bevestigen. Daarom heb ik hiervoor een Lang-bankschroef gebruikt. Met dit gereedschap kon ik het materiaal vasthouden met slechts 3 mm klemming en het terugplaatsen binnen een tolerantie van 5 micron. Dit maakt het proces uiterst betrouwbaar en herhaalbaar. Voor de tweede opstelling heb ik mijn generatief ontworpen armatuur gebruikt en de resterende toolpaths alleen met dit als mijn vasthoudmechanisme uitgevoerd.

Voorbewerken

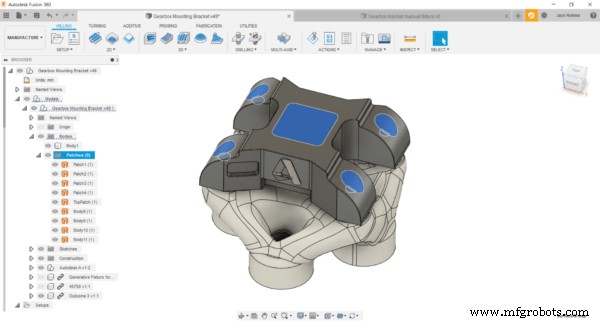

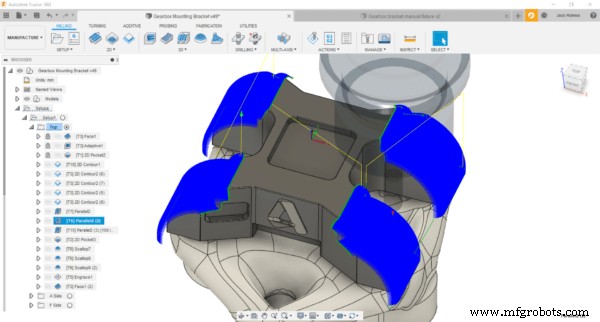

Ik gebruikte de 3D Adaptive Clearing-strategie om het meeste materiaal weg te ruwen. Hierdoor kon ik de volledige snijlengte van mijn 12 mm frees gebruiken, terwijl ik een constante gereedschapsbelasting en aangrijpingshoek handhaafde. Dit is veel beter voor de standtijd en verwijdert materiaal veel sneller dan traditioneel voorbewerken. Een ander aspect dat het vermelden waard is, is dat ik patches moest maken over bepaalde delen van het model waarvan ik niet wilde dat het gereedschap tijdens het voorbewerkingsproces binnenkwam. Dit is een groot voordeel van het gebruik van een geïntegreerd CADCAM-systeem, omdat ik deze snel kon toevoegen om mijn programmering te vereenvoudigen. U kunt deze patches in gebruik zien in de onderstaande afbeelding.

Afwerking

Ik heb meerdere strategieën gebruikt om dit deel af te maken, omdat er veel verschillende functies op zaten. Een van de belangrijkste gebieden die gedetailleerde afwerking vereisten, waren de "voeten" van het onderdeel. Hiervoor heb ik een parallel gereedschapspad gebruikt, met een kogelneus van 8 mm en een overstap van 0,1 mm. Dit gaf een geweldige oppervlakteafwerking zonder handmatig polijsten.

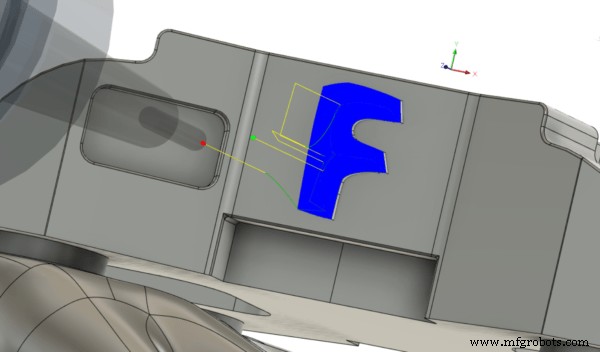

Voor de A- en F-symbolen heb ik Scallop met een kogelneus van 3 mm gebruikt. Hoewel deze zich aan de zijkant van het onderdeel bevonden, kon ik ze gemakkelijk programmeren met Tool Orientation. Deze optie maakt het heel eenvoudig om 3+2 toolpaths te maken in Fusion 360. Ik hoefde alleen het selectievakje Tool Orientation te activeren, mijn Z-as direct uit de CAD te kiezen en ik was helemaal klaar. Omdat we een tap op de Haas VF2 hebben, heb ik dit onderdeel bewerkt, het uitvoeren van deze en andere 3+2-bewerkingen was zeer eenvoudig. Als je meer wilt weten over Tool Orientation, kun je dit bericht lezen.

Conclusie

De totale bewerkingstijd voor dit onderdeel was ongeveer 2 uur, maar het hele proces, dat veel langer zou hebben geduurd, werd versneld door een generatief ontworpen opspanning te kunnen gebruiken die snel in-house kon worden geprint. Fusion 360 geïntegreerde CADCAM maakte de hele ontwerp- en productieworkflow snel en naadloos, omdat het voor mij gemakkelijk was om in elke fase te schakelen tussen de werkruimten Generative, Design en Manufacturing. Als je dit wilt proberen, maar de software nog niet hebt uitgeprobeerd, kun je een gratis proefversie downloaden via deze link.

Industriële technologie

- Projectgegevens beheren en opslaan met Fusion 360

- Hoe gebruik je een lasersnijmachine?

- Hoe gebruik je een compressiefrees met je CNC-freesmachine?

- Hoe glas te bewerken met bijna elke CNC-router?

- Hoe ondersteunt Fusion 360 gelijktijdige engineering?

- Gaudio transformeert in-ear hoofdtelefoonontwerp met Fusion 360

- 5-assige bewerking met Fusion 360

- Een generatief ontworpen armatuur gebruiken om te bewerken met Fusion 360

- Hoe een stuur te bewerken met Fusion 360

- Oppervlakken gebruiken om complexe geometrieën te bewerken

- Voorraadtracering stroomlijnen met CMMS-software