Industrie 4.0 wint aan kracht in Azië-Pacific

Cyberverbonden productiesystemen – ook wel Industrie 4.0 genoemd – verbeteren de efficiëntie en optimaliseren de bedrijfsvoering, maar hebben ook het potentieel om de manier waarop fabrikanten en industriële bedrijven hun bedrijf runnen te veranderen. Vooral in Europa en Noord-Amerika zijn fabrikanten vrij goed bekend met de uitdagingen en voordelen van het industriële IoT; nu wil ik de huidige status van het industriële IoT in de regio Azië-Pacific nader bekijken. Als verantwoordelijke voor Bosch.IO in Azië-Pacific hebben mijn team en ik met veel fabrikanten in verschillende landen in de regio gesproken. We hebben spannende Industrie 4.0-projecten geïmplementeerd en begeleid in verschillende fabrieken van klanten. Maar met welke problemen worden Aziatische fabrikanten geconfronteerd en hoe kunnen deze worden opgelost? Kunnen we Azië zelfs holistisch bekijken of zijn er grote verschillen tussen volwassen en opkomende landen wat betreft de adoptie van Industrie 4.0? En hoe denken fabrikanten eigenlijk over Industrie 4.0 in landen als China en India?

Naar onze mening worden vooral de eerste twee aspecten steeds belangrijker in de regio Azië-Pacific. Frost &Sullivan voorspelt zelfs dat de Azië-Pacific Industrial IoT-markt het potentieel heeft om tussen 2015 en 2020 met een factor van bijna vijf te groeien.

Als we nader kijken naar de industrieën die de acceptatie van IoT in de regio Azië-Pacific tegen 2020 zullen stimuleren, behoren industriële IoT-oplossingen tot de top drie van industrieën. Van alle landen in Azië en de Stille Oceaan wordt verwacht dat China het voortouw zal nemen in de industriële IoT-uitgaven en goed zal zijn voor 49% van de uitgaven tegen 2020 - ongetwijfeld indrukwekkende cijfers. In Japan, Zuid-Korea, India en elders zullen dergelijke oplossingen in de loop van de tijd echter ook aanzienlijk worden toegepast. Dat blijkt duidelijk uit de talrijke gesprekken die we nu al voeren met fabrikanten in deze landen. De regio Azië-Pacific is tenslotte het productiecentrum van de wereld en zal hard vechten om die positie te behouden in het licht van stijgende inputkosten, waaronder arbeid en energie.

Industrie 4.0 gereed in Azië-Pacific

De regio Azië-Pacific is zeer divers met gelokaliseerde kenmerken, variërend van technologisch geavanceerde en dure productielanden tot landen met lage kosten en lage productiviteit. Gezien de volgende sleutelfactoren, kunnen landen zoals China, Japan, Zuid-Korea, Taiwan en Singapore worden geclassificeerd als volwassen productielanden, terwijl India, Thailand, Vietnam, Maleisië en Indonesië nog steeds worden beschouwd als ontwikkelingslanden. Elk land verschilt wat betreft de mate van gereedheid om Industrie 4.0 over te nemen.

Vier sleutelfactoren voor het definiëren van Industrie 4.0-gereedheid:

- Beschikbaarheid van hoogwaardige connectiviteit

- Volwassenheid van IT- en beveiligingsinfrastructuur

- Getrainde mankracht met expertise op het gebied van Industrie 4.0

- Niveau van impuls om Industrie 4.0-technologie na te streven (via overheids- of branche-initiatieven)

Wat zijn de verschillen in de perceptie van Industrie 4.0 in volwassen en opkomende landen in de regio Azië-Pacific?

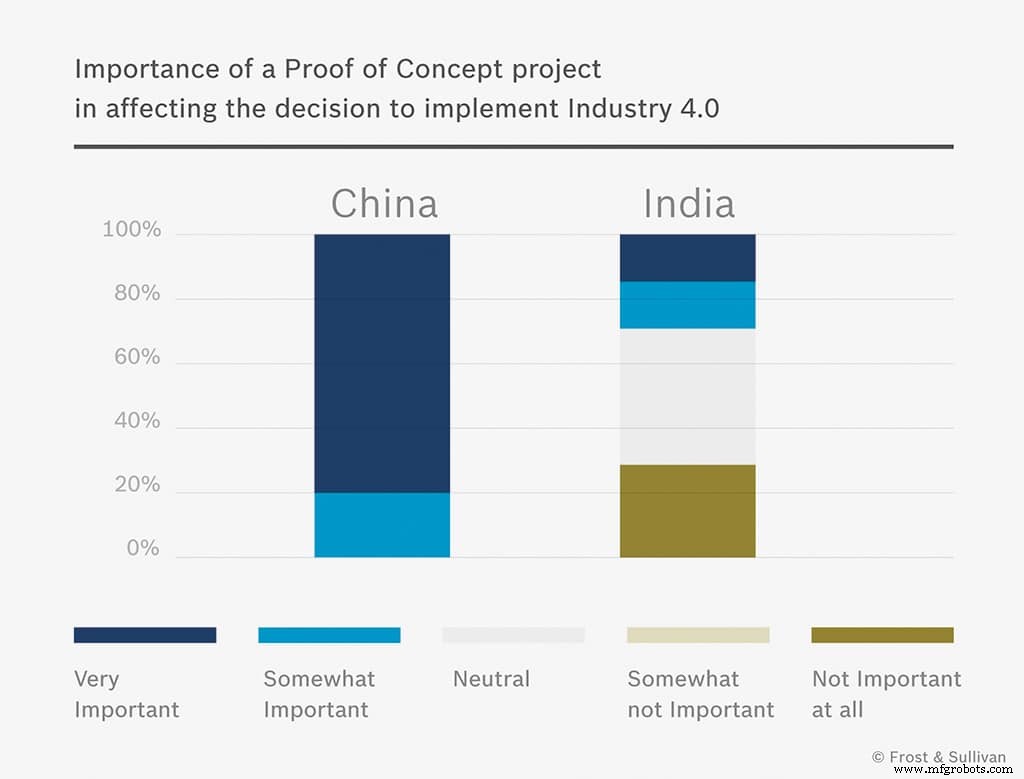

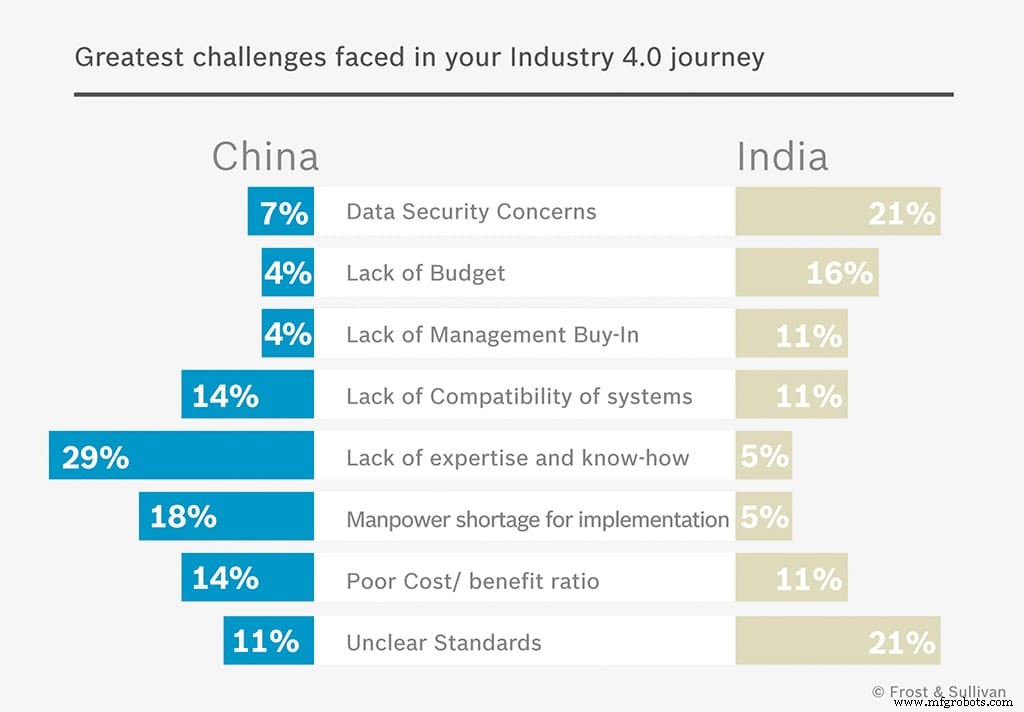

Frost &Sullivan onderzocht de bevindingen van volwassen en opkomende productiesegmenten door China en India te observeren, belangrijke landen waarvan de standpunten representatief zijn voor elk segment. Beide landen gaven verschillende opvattingen over proof-of-concept (POC)-projecten, problemen die ze hopen op te lossen en uitdagingen die te maken hebben met verschillende stadia van volwassenheid en gereedheid. Op de vraag hoe belangrijk een POC-project is voor hun beslissing om Industrie 4.0 te implementeren, gaf 100% van de respondenten uit China aan dat het enigszins of zeer belangrijk is. Dit in tegenstelling tot slechts 29% van de respondenten uit India. De bevindingen tonen aan dat fabrikanten in volwassen landen zoals China meer gevorderd zijn in hun staat van gereedheid voor het uitvoeren van proefprojecten in hun fabriek en de potentiële voordelen van de technologie realiseren. Ze zijn het er allemaal over eens dat een POC-project een belangrijke stap is in de technologische reis van hun fabriek. Het wijst ook op de hevige concurrentie tussen fabrikanten in China.

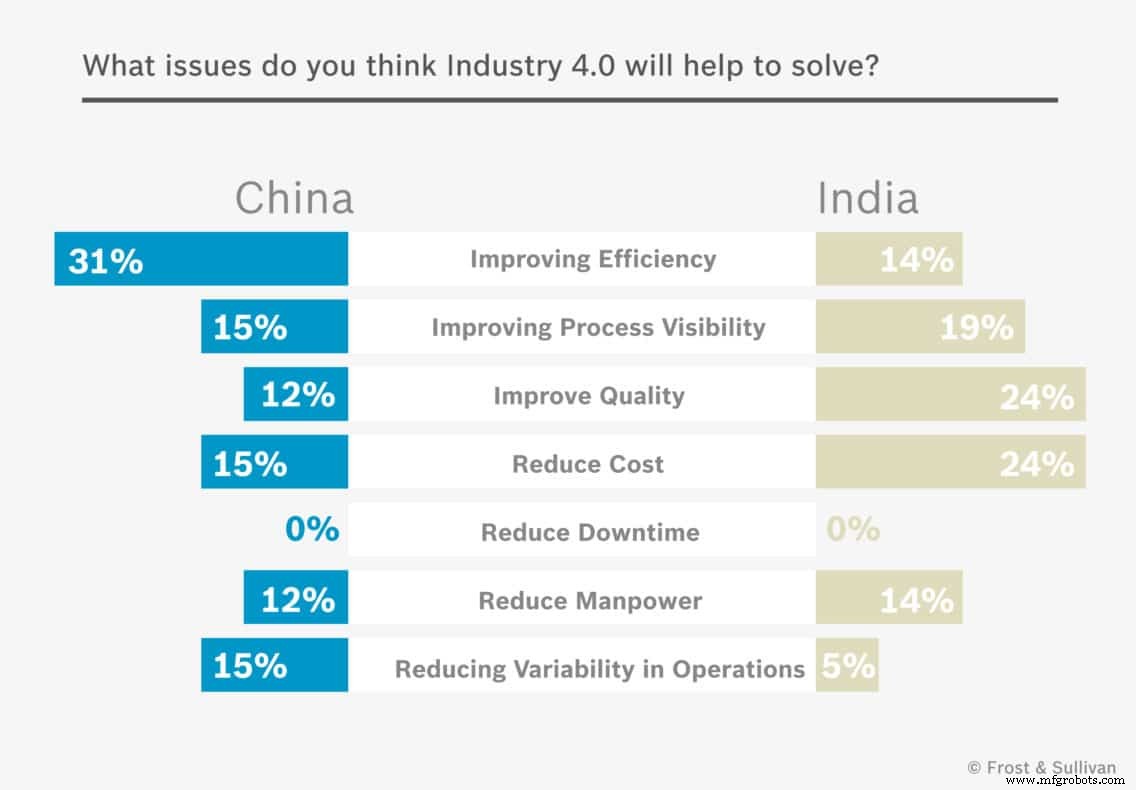

Maar welke problemen denken Chinese en Indiase fabrikanten dat Industrie 4.0 kan oplossen? Topprioriteiten voor Chinese fabrikanten zijn onder meer het verbeteren van de efficiëntie, het verminderen van variabiliteit, het verlagen van de kosten en het verbeteren van de proceszichtbaarheid. In India zijn het verbeteren van de kwaliteit, het verlagen van de kosten en het verbeteren van de zichtbaarheid van processen de drie belangrijkste prioriteiten. Het duidelijke verschil weerspiegelt de verschillende niveaus van volwassenheid.

In de reacties van Chinese fabrikanten wordt arbeidszorg als een belangrijke uitdaging weergegeven. Een gebrek aan gekwalificeerd personeel, een hoog personeelsverloop en een gebrek aan compatibele normen blijven belangrijke belemmeringen. De bevindingen laten een consistente reactie zien met betrekking tot arbeidskwesties bij alle fabrikanten, wat de ernstige situatie blootlegt waarmee volwassen productielanden worden geconfronteerd. In India zijn de belangrijkste reacties onduidelijke normen, gegevensbeveiliging en compatibiliteit. Hieruit kunnen we aannemen dat arbeidsproblemen in volwassen landen wijzen op een urgentie om Industrie 4.0-technologie toe te passen om fabrikanten in staat te stellen meer te doen met dezelfde middelen, terwijl er in India niet zo'n duidelijke drijfveer is.

Hoe kunt u zakelijke en operationele doelstellingen behalen met Industrie 4.0?

Terwijl de digitalisering doorgaat in de productie, kan Industrie 4.0-technologie het volgende helpen bewerkstelligen:

Maak meer transparantie voor betere besluitvorming

De meeste productielijnen hebben gelokaliseerde sensoren voor controle op de fabrieksvloer en het detecteren van afwijkingen voor rectificatie. Via aangesloten apparatuur en lijnen maken Industry 4.0-systemen realtime statusinformatie beschikbaar via conditiebewaking op afstand. Door deze gelokaliseerde systemen en sensoren aan te sluiten, biedt conditiebewaking op afstand het hoofd van de operatie een uitgebreid overzicht van de fabrieksactiviteiten over lijnen en locaties heen.

Maak bedrijfsmodellen mogelijk die nieuwe waardestromen genereren

Terwijl we getuige blijven van de opkomst van nieuwe producten en diensten om ons heen, opent het IoT kansen voor nieuwe bedrijfsmodellen zoals 'Things-as-a-Service' die de omzetgroei stimuleren.

Verbeter de efficiëntie

Een Industrie 4.0-systeem kan sensor- en bewerkingsgegevens over meerdere machines en lijnen verbinden. Hierdoor krijgen managers inzicht en controle op de werkvloer en kunnen ze de prestaties bewaken en inefficiënties identificeren.

Kwaliteit verbeteren en defecten verminderen

Sensoren kunnen elke unit in elke montagefase testen. Dit vermindert defecten en identificeert elk potentieel probleem bij de bron.

Vermijd uitvaltijd met voorspellend onderhoud

Door systemen en sensoren op de fabrieksvloer met elkaar te verbinden, kunnen operationele gegevens die tijdens de dagelijkse activiteiten worden gegenereerd, worden geconsolideerd in een centrale gegevensopslag en geanalyseerd. Dit stelt de operator in staat om over te gaan op predictief onderhoud. Door te voorspellen wanneer componenten waarschijnlijk defect zullen raken, kunnen fabrikanten potentiële problemen vroegtijdig identificeren en preventief onderhoud plannen.

Het implementatierisico verminderen met een proof-of-concept project

Omdat de marges onder druk komen te staan door toegenomen concurrentie en stijgende kosten, concentreren senior managers in de regio Azië-Pacific zich op operationele verbeteringen en hebben ze de neiging om geld uit te geven aan technologie die een duidelijk en snel rendement op de investering biedt. Managers zijn echter natuurlijk bezorgd over het implementeren van nieuwe technologie in een productieomgeving en zouden niet in dergelijke technologie investeren zonder een werkend prototype.

Op weg naar een POC-project

Met goedkope sensoren, een cloud-IoT-platform en snelle ontwikkelingstools kan een POC-project worden gelanceerd om tastbare ROI aan het management te bewijzen voordat het in productiesystemen wordt geïmplementeerd. Deze kleine stappen die zijn genomen om Industrie 4.0-technologie in de bedrijfsomgeving te verifiëren, moeten worden beschouwd als leerervaringen. Dergelijke projecten helpen bedrijven om bedrijven te informeren over de omvang en beperkingen van de technologie, en om te draaien en te bewegen in een meer haalbare richting voordat een project volledig wordt geïmplementeerd. Het lanceren van een Industry 4.0 POC-project betekent niet dat de activiteiten worden onderbroken of dat functionele apparatuur buiten gebruik wordt gesteld. Werken met bestaande infrastructuur maximaliseert de investering van het bedrijf en verbetert tegelijkertijd de productiviteit. Een POC-project brengt geen wijzigingen aan in de productieworkflow, maar verzamelt eerder gegevens voor analyses om gebieden te identificeren waar efficiëntiewinst kan worden geboekt. Deze aanpak minimaliseert elke mogelijke verstoring van de productielijn.

Industriële technologie

- Vraag en antwoord met een Industry 4.0 Solution Architect

- Industrie 4.0 fact-check:waar staan we vandaag?

- Lean productie ontmoet Industrie 4.0

- Industrie 4.0 voordelen in bedrijven

- Vergelijking van Industrie 4.0 tussen Spanje en de rest van de landen

- Hoe u zich kunt voorbereiden op Industrie 4.0

- Industrie 4.0 Voordelen en nadelen

- Duurzaamheid:de uitdaging van Industrie 4.0

- Industrie 5.0:de nieuwe revolutie

- Automatisering in industrie 4.0

- SCADA-systemen en industrie 4.0