Een benadering in vijf stappen voor succesvolle Industrie 4.0-projecten

In mijn laatste blogpost, "Industrie 4.0 wint aan kracht in Azië-Pacific", deelde ik inzichten over de huidige status van Industrie 4.0 in de regio Azië-Pacific. Vandaag wil ik de stappen die nodig zijn om een succesvolle proof of concept (POC) voor een Industrie 4.0-project te creëren, nader bekijken. Een POC-project toont de mogelijkheden van Industrie 4.0-technologie met een laag risico en beheersbare kapitaalinvesteringen. Het zou de eerste stap van een implementatie moeten zijn na het identificeren van de specifieke pijnpunten die moeten worden aangepakt in uw huidige productieproces.

Stap 1:De zakelijke doelstellingen bepalen

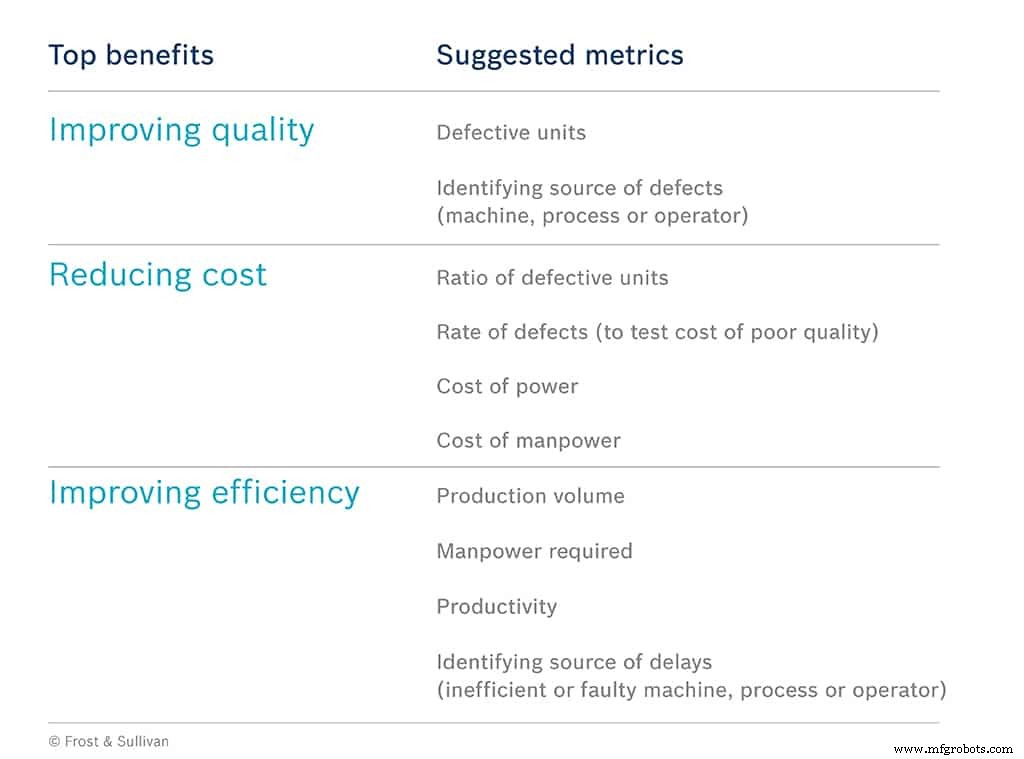

Een meerderheid van Industrie 4.0-projecten start als gevolg van operationele managers die proberen problemen op te lossen of hun dagelijkse werk op de werkvloer te verbeteren. Daarom is de eerste stap van de aanpak het identificeren en begrijpen van de operationele problemen waarmee ze voortdurend worden geconfronteerd. Welke operationele problemen pakt Industrie 4.0 aan? Zijn er unieke bedrijfsdoelstellingen of klanteisen die strenge metingen vereisen? Er moeten dan duidelijke statistieken worden gekozen om als basis voor vergelijking te dienen.

Stap 2:Een prototype maken

De volgende stap is het formuleren van een plan om een proef-POC-project uit te voeren met een beperkt budget. Tijdens de proef is het doel om optimalisatie te realiseren door handmatige procesverbeteringen op basis van analyseresultaten. De kwantificering van deze winst is een belangrijke indicator (in de validatiefase) of de proef breder moet worden uitgebreid.

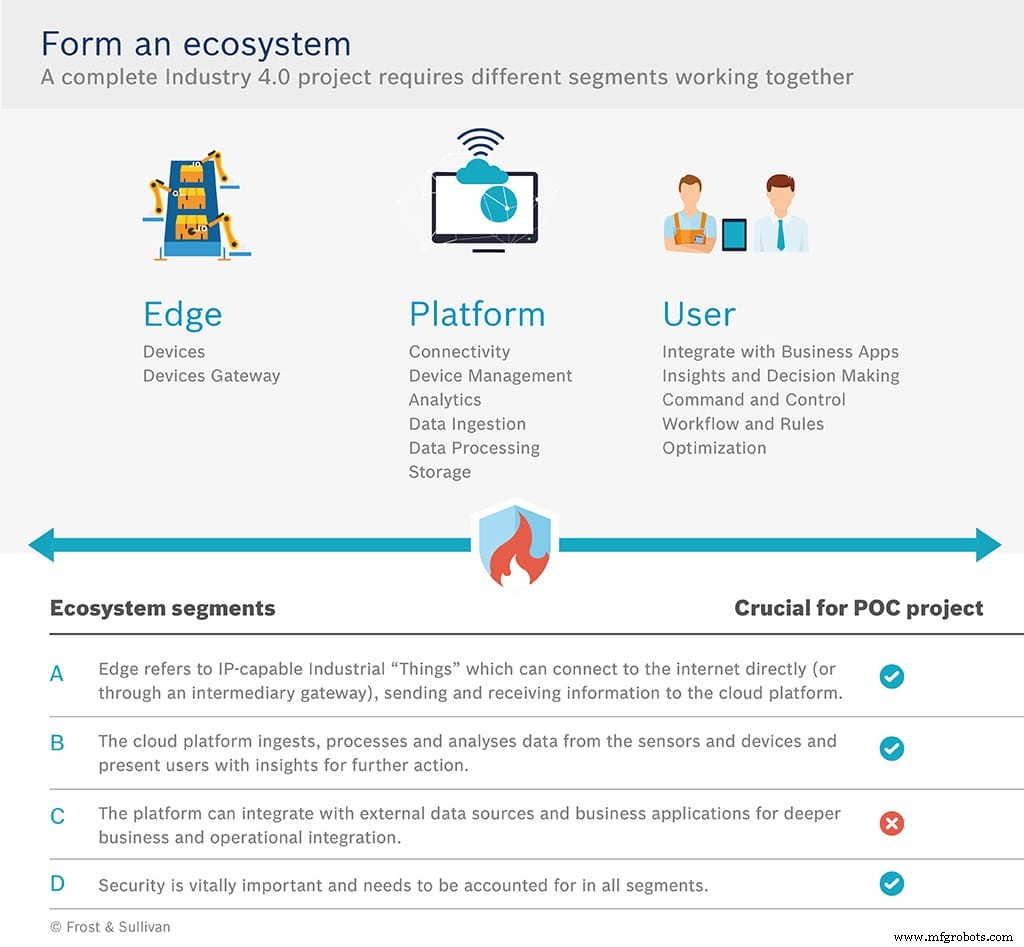

Voor een POC-project is het cruciaal om gebruik te maken van een cloudplatform voor het verzamelen van gegevens van de sensoren en het verwerken en analyseren van die gegevens. Cloud computing maakt gemakkelijke en betaalbare verbindingen van de sensoren naar het platform mogelijk. Door een proef uit te voeren met een Industry 4.0-cloudplatform op een openbare cloud, kan binnen een korte tijdspanne en tegen minimale kosten een kleine implementatie worden gerealiseerd, waardoor er niet meer in servers en apparatuur hoeft te worden geïnvesteerd.

Stap 3:Validatie van de bevindingen

Nadat het POC-project is gestart, kunnen de bevindingen van de proef worden gekwantificeerd en gevalideerd voor goedkeuring door het management. Gegevens die door sensoren van de proefmachines worden verzameld, kunnen worden gebruikt om gebieden van inefficiëntie of problemen te identificeren die mogelijk tot ernstigere fouten kunnen leiden. Managers kunnen deze informatie toepassen om procesverbeteringen te definiëren en verspilling te verminderen. Deze verbeteringen moeten vervolgens op de werkvloer worden doorgevoerd voor een nieuwe ronde van gegevensverzameling en -validatie. Met behulp van de baseline die is gedefinieerd in de fase van de bedrijfsdoelstellingen, kunnen teams vervolgens een grondige analyse maken van de nieuwe status en situatie ten opzichte van de benchmark. Verwijzend naar de belangrijkste problemen die zijn geïdentificeerd door productieactiviteiten, zijn enkele mogelijke statistieken:

Stap 4:Succesvolle use-cases repliceren

Nadat de teams de gegevens hebben geverifieerd en de use-cases hebben gecontroleerd, kan de POC als een succes worden beschouwd als deze aan de projectdoelstellingen heeft voldaan. Nu het systeem werkt voor de pilotset van sensoren en apparaten, is de volgende stap om de opstelling uit te breiden naar meer machines en lijnen.

In deze stap kan de schaal van systeemcomplexiteit dramatisch toenemen, dus het is belangrijk voor de fabrikant om samen te werken met een vertrouwde Industry 4.0-partner. Deze partner kan met de fabrikant samenwerken om een holistische Industrie 4.0-implementatievisie te ontwikkelen, ontworpen om te voldoen aan uitgebreide doelstellingen en statistieken, en geïmplementeerd in een gefaseerde aanpak, zodat de activiteiten niet worden onderbroken. Het aanvankelijke POC-project werkte misschien prima met een paar aangesloten systemen, maar wat als de nieuwe uitgebreide implementatie dit verhoogt tot honderden of duizenden? Er kunnen ook meer soorten gegevens worden verzameld, van eenvoudige temperatuur- of koppelinstellingen tot gegevens zoals locatie, vochtigheid of licht.

Het vergroten van het aantal datapunten, sensoren en aangesloten machines zal leiden tot een drastische groei van het datavolume. Een gemakkelijke manier om dit te compenseren, is door de cloudimplementaties te gebruiken om de computer- en opslagcapaciteit uit te breiden. De toename van gegevens die op centraal gelegen servers worden opgeslagen, vraagt echter ook om strengere beveiligingsmaatregelen om gegevens te beschermen en te beschermen, een cruciaal goed voor elk bedrijf. Tegelijkertijd moeten deze maatregelen ervoor zorgen dat alle gegevens gemakkelijk beschikbaar zijn voor bevoegd personeel.

Stap 5:Een wereldwijde uitrol uitvoeren

Nadat je je proof of concept hebt bedacht en getest, is het tijd voor de laatste stap. Hier is het doel om meer efficiëntie en zichtbaarheid te krijgen door verbonden Industrie 4.0-systemen buiten de fabriek uit te breiden naar het bredere ecosysteem.

Minder voorraad aanhouden met een verbonden ecosysteem

Door communicatie en gegevensbeschikbaarheid uit te breiden naar gerelateerde supply chain-partners, kunnen Industry 4.0-systemen informatiesilo's met elkaar verbinden om een onderling verbonden supply chain te vormen. Het resultaat is een geïntegreerde workflow die efficiënter is en toch zo wendbaar als het bedrijf het nodig heeft. Verbonden ecosystemen kunnen zorgen voor just-in-time (JIT) levering van grondstoffen en reserveonderdelen en het efficiënt rangschikken van afgewerkte goederen via logistieke kanalen. Dit vermindert overtollige voorraad en verlaagt de logistieke kosten, terwijl ook de levering aan klanten wordt versneld. Het stelt operators ook in staat snel te reageren op marktveranderingen, zoals een plotselinge daling of stijging van de bestelhoeveelheid.

Waardevolle bederfelijke waren volgen

Een ander voordeel van deelname aan het bredere ecosysteem is de mogelijkheid om ervoor te zorgen dat gevoelige goederen correct worden geleverd binnen gespecificeerde parameters en tijdlijnen. Neem de voedingsmiddelen- en drankenindustrie, waar de complexiteit en kosten die gepaard gaan met het volgen van verse producten van het veld tot aan de consument al lang een groot probleem vormen. Er was een dringende behoefte aan realtime inzichten en informatie over supply chain-transacties. Er worden nu intelligente apparaten tussen productbatches geplaatst om essentiële informatie door te geven aan de belangrijkste deelnemers aan de waardeketen, zodat de verse producten in de beste staat op de juiste bestemming terechtkomen.

Industrie 4.0 uitbreiden naar verbonden fabrieken

Het uiteindelijke doel zou zijn om meerdere fabrieken met elkaar te verbinden om maximaal voordeel te halen uit Industrie 4.0-systemen. Naarmate er meer machines op het systeem worden aangesloten, zullen er meer gegevens uit de productie worden verzameld, waardoor een uitgebreidere dataset ontstaat. Dit geeft het management een geconsolideerd overzicht van de wereldwijde activiteiten en een compleet beeld van de productie om betere besluitvorming te ondersteunen. Die beslissingen kunnen leiden tot geoptimaliseerde handmatige processen om de efficiëntie te verbeteren, of voorspellende foutdetectie om downtime te voorkomen. Een ander voordeel is dat analyses op deze grotere dataset fouten in vergelijkbare machines kunnen identificeren, waardoor steeds nauwkeuriger voorspellende onderhoudsschema's worden gecreëerd die uiteindelijk ongeplande uitvaltijd zullen verminderen.

Procesverbetering door te leren van één team

Nu alle systemen zijn gecombineerd op één enkel geconsolideerd platform, kunnen teams eenvoudig processen analyseren die succesvolle meetwaarden en best-practiceverbeteringen laten zien, en deze vervolgens delen voor implementatie in andere fabrieken over de hele wereld. Evenzo kunnen probleemoplossende stappen die zijn genomen om problemen op te lossen ook worden gedeeld en geïmplementeerd.

Industriële technologie

- Vraag en antwoord met een Industry 4.0 Solution Architect

- Lean productie ontmoet Industrie 4.0

- Onderhoudsprojecten bekroond met defensie-industrieprijs

- Een benadering in drie stappen voor succesvolle IoT-adoptie

- Industrie 4.0 voordelen in bedrijven

- Hoe u zich kunt voorbereiden op Industrie 4.0

- Industrie 4.0 Voordelen en nadelen

- Duurzaamheid:de uitdaging van Industrie 4.0

- Automatisering in industrie 4.0

- De implementatie van een kwaliteitsaanpak in de industrie

- Werkinstructies in Industrie 4.0