De envelop duwen met pallets en robots

Het bereik en de eisen van flexibele bewerkingscellen nemen toe

Naarmate geautomatiseerde productieprocessen blijven evolueren van "nice to have" naar "must have" als gevolg van problemen zoals tekorten aan geschoolde arbeidskrachten, blijven flexibele productiesysteemconfiguraties verschijnen in nieuwe en opwindende vormen.

Het is duidelijk dat de COVID-19-pandemie fabrikanten ertoe heeft aangezet om de toevoeging van robots aan palletsystemen te versnellen. Maar dat is niet de enige intrigerende wending die de FMS de laatste tijd heeft genomen.

"Flexibele productiesystemen kunnen tegenwoordig heel andere dingen betekenen dan vroeger", legt Automation Manager Zach Spencer van Methods Machine Tools uit Sudbury, Massachusetts uit. hun machines. Met deze palletpools konden klanten verschillende werkstukken op verschillende pallets monteren en hun machines onbeheerd laten draaien.

“Vandaag de dag kan flexibele automatisering vele vormen aannemen. Dit kan van alles zijn, van gepalletiseerde machines, robots die pallets verplaatsen, zoals onze Plus-K en Plus-K60 automatiseringssystemen, tot complexere maar toch gebruiksvriendelijke systemen zoals flexibele vision-systemen om onderdelen in te stellen.”

Voor degenen die nieuw zijn in het automatiseringsspel, zei Spencer dat ze eenvoudig moesten beginnen.

“We raden meestal aan om met een kleiner en minder ingewikkeld systeem te beginnen om de voeten nat te maken met automatisering – maak je er vertrouwd mee voordat je een grote sprong maakt. Voor ons kan dit kleinere of slimmere type systeem betekenen dat we één machine moeten onderhouden in plaats van meerdere, en één batchrun moeten uitvoeren in plaats van veel verschillende soorten werkstukken tegelijk te doen.”

Oplossingen, groot en klein

Omdat de palletautomatiseringsbusiness "het hart" is van Fastems, loopt het Finse bedrijf voorop in opkomende automatiseringstrends. De pandemie heeft de toevoeging van robots voor het laden en lossen van onderdelen in FMS-opstellingen versneld, zegt Mika Laitinen, sales director solution sales bij Fastems.

Andere ondersteunende operaties worden in toenemende mate toegevoegd binnen dezelfde systemen, voegde Christopher Rezny, regiomanager Centraal-V.S. voor Fastems toe. Of een onderdeel bijvoorbeeld wordt gedraaid of machinaal wordt bewerkt, het moet worden gewassen. Bovendien moeten onderdelen worden gecontroleerd, hetzij afzonderlijk, hetzij na een oplage van misschien 100. Ontbramen en automatisch laden van de opspanning kunnen ook worden uitgevoerd, en connectiviteit met automatisch geleide voertuigsystemen (AGV) zorgt ervoor dat materialen in de bewerking blijven stromen.

Oorspronkelijk ontworpen voor horizontale bewerkingscentra. het Fastems FPC-systeem (voor flexibele palletcontainer), kan worden uitgebreid tot maximaal vier bewerkingsmachines.

“Voor de eerste keer, in ieder geval in Finland, wordt dit motorblok automatisch geladen en gelost in dit type gereedschapsmachine met behulp van AGV's”, aangezien het systeem werd gebouwd zonder een stapelkraan. De AGV verplaatst de bewerkingspallet van locatie naar locatie voor wassen, inspecteren, ontbramen en afwerken. “We hebben ook subassemblagetaken om bepaalde eindbewerkingen uit te voeren. En we hebben opslag. We hebben dus allemaal dezelfde elementen als op de traditionele FMS op basis van een stapelkraan, maar nu staat alles op één niveau "vanwege het gewicht van de componenten.

Het gebruik van AGV's in plaats van een kraan is ideaal in een situatie als deze, vervolgt Laitinen, aangezien de bewerkingstijd vrij lang is - enkele uren - dus er is geen probleem om het langzamere laad- en losvoertuig te gebruiken voor het wisselen van pallets.

Runtime en robots

Of palletsystemen nu lineair of roterend zijn, met een of meerdere machines, de smaken van FMS lopen uiteen.

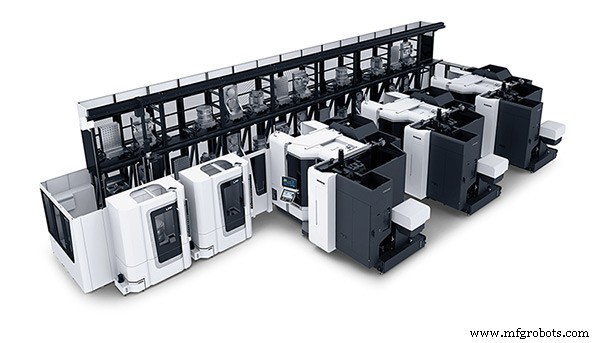

Bij DMG Mori vinden zijn LPP, of lineaire palletpool, en zijn meer basale RPS, of roterend palletsysteem, huizen in meerdere configuraties.

Voor een LPP "is de typische sweet spot voor een jobshop 24 tot 36 pallets en twee of drie machines en twee laadstations", zegt John McDonald, algemeen manager ontwikkeling bij de productiefaciliteit van DMG MORI in Davis, Californië. Er stroomt materiaal in en uit de laadstations, werk staat in de rij in het palletpoolsysteem en de machines werken dag en nacht door.”

Ondertussen is de RPS "een systeem met één machine en één pallet", vervolgde McDonald. "Er zitten meestal vijf pallets in en we gaan helemaal tot 21 pallets. Deze zijn geweldig voor, nogmaals, wachtrijwerk. Je hebt niet zoveel onderdelenmix, of je combineert het met een soort van snelwisselbare opspanning zodat je je werkopstelling kunt veranderen.”

Uiteindelijk de juiste FMS voor een bepaalde winkel is degene die de onbeheerde runtime optimaliseert. Het draait allemaal om meer spiluren per dag en meer "wegloop"-tijd om werknemers andere taken te laten uitvoeren, zei hij.

De andere taak van de FMS is natuurlijk om meer werk binnen te halen. "Ik heb klanten die op mijn deur kloppen en zeggen:'Hier is een baan om op te bieden, er is een baan om op te bieden.' Wat ik zie wegen op de hoofden van de meeste mensen is:'Kan ik dit echt implementeren?' Onze privétechnologie rondleidingen en educatieve evenementen laten deze klanten zien hoe deze tools daadwerkelijk samenwerken om die onbeheerde runtime te bereiken.”

De LPS 4-software van DMG Mori, gelanceerd in 2021, is de vierde generatie van de automatiseringssysteembeheersoftware van het bedrijf. Hiermee kunnen fabrikanten een deel van de materiaalbeheerstappen elimineren door rechtstreeks verbinding te maken met een ERP. Als een klant bijvoorbeeld 500 blokken 6061 aluminium bestelt om waterpompen te produceren, legt McDonald uit:"Als je eenmaal die waterpomptaak hebt gemaakt, kan je ERP-systeem de vraag naar het palletpoolsysteem sturen naar wat het gaat produceren. . We hebben die handmatige link verwijderd van iemand die gegevens uit de ERP invoert in de LPS 4-software; we hebben die lus gesloten door die twee met elkaar te verbinden. Niet alle klanten zijn er klaar voor om dat niveau vandaag te gaan gebruiken, maar sommige van de productievere winkels wel."

Om te illustreren wat zijn FMS kan doen, heeft DMG Mori een LPP van één meter met drie machines in zijn eigen machinewerkplaats, merkte McDonald op. “Het heeft een deelwasstation, robotbelading, hydraulische armaturen en materiaalpallets. We bewerken de gietstukken waarmee we onze machines bouwen hier in onze Davis-fabriek. Een operator laadt het gietstuk op de materiaalpallet. Bijna al deze gietstukken moeten worden gehesen; ze zijn veel te zwaar om door iemand op te tillen. Ze worden op een pallet gehesen die eruitziet als een vorkheftruckpallet. Het onderdeel wordt daar geplaatst en gaat vervolgens in de palletstellingen. De materiaalpallet gaat in de robotlading zelf, evenals de opspanpallet. Dus de robot pakt het onderdeel op en laadt het op het armatuur, waarna het onderdeel wordt vastgezet met hydraulische werkklem. En dan gaat het onderdeel het bewerkingscentrum in.

“Als die operatie klaar is, gaat het de onderdelenwas in; het onderdeel wordt gereinigd om spanen of gruis uit de getapete gaten te verwijderen. We hebben klanten die nog verder zijn gegaan, waar we meetmachines en lasermarkeercellen hebben geïntegreerd. Ook gebruiken sommige klanten de LPP in combinatie met ons gecentraliseerde gereedschapsbeheersysteem, zodat niet alleen de werkstukken, maar ook de gereedschappen in het machinemagazijn automatisch worden gewisseld. Meestal zien we OEM's dit soort cellen implementeren."

Methoden dienen ook de evolutie van eenvoudige palletuitwisselingssystemen naar robotgestuurde oplossingen met palletbeheercontroles, zei Spencer.

"Een zeer succesvol systeem dat we hebben ontwikkeld en geïmplementeerd, is ons RoboDrill Plus-K-systeem", legt Spencer uit. “Dit systeem gebruikt een FANUC RoboDrill met een FANUC Robot om het te onderhouden. Aan de robotkant is er de mogelijkheid om tot 60 werkstukken tegelijk in het systeem op te slaan. Dit systeem heeft een palletbeheerfunctie ingebed in de machinebesturing waarmee de operator specifieke programmanummers kan instellen voor de verschillende 60 stations waar onderdelen kunnen worden opgeslagen. Dit flexibele systeem maakt ook uitgebreide gereedschappen op de machine mogelijk, wat enorm handig kan zijn bij het werken aan verschillende soorten onderdelen in de 60 verschillende werkstations.”

En een high-mix, low-volume productie is niet van tafel, voegde Spencer eraan toe. In die gevallen, “adviseren we doorgaans een meer rigide oplossing. Bij elke verkoop van automatisering of werktuigmachines proberen we de klant de ROI-berekeningen voor hun winkel te tonen om de verkoop van de apparatuur goed te keuren. We doen wat we kunnen om een ROI van 18 tot 20 maanden voor de klant te verslaan.” Het Plus-K-systeem van het bedrijf is op maat gemaakt voor high-mix/low-volume werk, voegde hij eraan toe.

“We hebben veel succes gehad in de medische industrie met flexibele systemen. Ik denk dat een belangrijke reden hiervoor de behoefte in de medische industrie is aan een high-mix type toepassing. Hiermee bedoel ik dat ze meestal kleine batches kunnen uitvoeren - tot misschien 10 onderdelen tegelijk - voordat ze een ander type onderdeel moeten maken. Dit leent zich perfect voor een flexibelere oplossing die uiterst eenvoudig van het ene onderdeelnummer naar het andere kan worden gewijzigd.”

Voor track-and-trace-vereisten, vervolgde hij, "bieden we celcontrollers die klanten kunnen helpen bij het traceren van onderdelen via systemen. Celcontrollers kunnen de uptime van apparatuur, alarmstatussen en geschiedenis, evenals machinegebruik bewaken. Deze systemen hebben doorgaans een QR-code, streepjescode of RFID-scanfunctie waarmee de operator onderdelen in en uit de cellen kan scannen tijdens de productie. Deze informatie wordt meestal opgeslagen in een database lokaal bij de cel, waar het kan worden gekopieerd naar de server van een klant.”

De laserhoek

Wanneer lasersnijden en lassen een rol spelen, krijgt een FMS een iets andere definitie, zegt Dominic Rickard, verkoopmanager Noord-Amerika voor Prima Power Laserdyne, gevestigd in Brooklyn Park, Minnesota.

"Een flexibel productiesysteem voor 3D-laserverwerking betekent een systeem bieden dat een breed scala aan laserprocessen kan ondersteunen, zoals laserlassen, laserboren en 3D-lasersnijden", legt Rickard uit. "Het systeem moet de productiebehoeften ondersteunen en aanpasbaar zijn aan de toekomstige behoeften van het bedrijf."

Dat aanpassingsvermogen omvat ondersteuning voor:

--Laag volume vandaag en hoger volume in de toekomst.

--Een scala aan materialen, van zacht staal, roestvrij staal en aluminium tot speciale materialen. Overschakelen van het ene hulpgas naar het andere via elektronische en programmatische besturing is belangrijk.

--Snelle veranderingen van het ene productieproces naar het andere - van lassen naar snijden naar boren en vice versa. Hij zei bijvoorbeeld:"LASERDYNE-systemen kunnen in één tot twee minuten overschakelen van 3D-lasersnijden naar 3D-lassen."

Verder adviseerde hij dat op laser gebaseerde FMS realtime parameter- en procesinformatie moet verstrekken aan productie-/bedrijfsbewakingssystemen - en die informatie moet ook worden vastgelegd en opgeslagen voor toekomstig gebruik en analyse.

"Vanuit ons perspectief is de grootte van het systeem of de machine onafhankelijk van flexibiliteit", zei Rickard. “De grootte van het systeem wordt bepaald door de onderdelen die de klant gaat laseren. LASERDYNE-systemen zijn ontworpen om productieflexibiliteit te ondersteunen, ongeacht of er een klein of groot systeem wordt aangeschaft.”

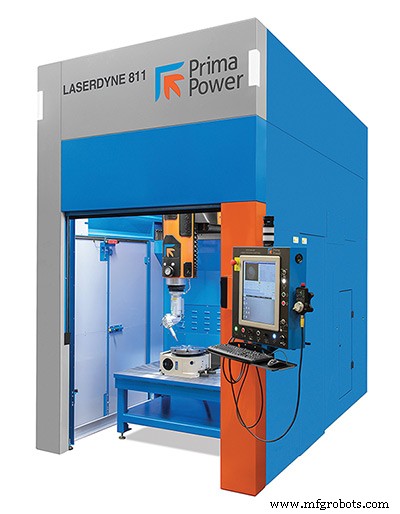

De nieuwste toevoeging van Prima Power Laserdyne is het LASERDYNE 811-systeem, dat de flexibele productiefilosofie op verschillende manieren ondersteunt, legde Rickard uit.

“Ten eerste ondersteunt hetzelfde systeem een fabrikant die een hoge onderdelenmix en een laag volume heeft of een fabrikant die het systeem opdracht geeft om een enkel onderdeel voor een aantal jaren te bouwen. Ten tweede kan de klant automatisering integreren op het moment dat het systeem wordt geïnstalleerd of op elk moment in de toekomst. Het systeem is modulair en instelbaar. Ten derde kan het systeem een op zichzelf staand apparaat zijn of een integraal onderdeel van de productiecel.”

Het systeem is een zegen geweest voor één klant, een onderaannemer voor de automobiel-, voedselverwerkings- en huishoudelijke goederenmarkt, zei hij. Die klant wilde zijn verwerkingscapaciteit uitbreiden en part-to-part time verkorten voor een verscheidenheid aan 3D metalen onderdelen en verschillende cilindrische onderdelen. Bovendien wilde de klant de schakeltijd van de onderdelen van de armatuur verkorten.

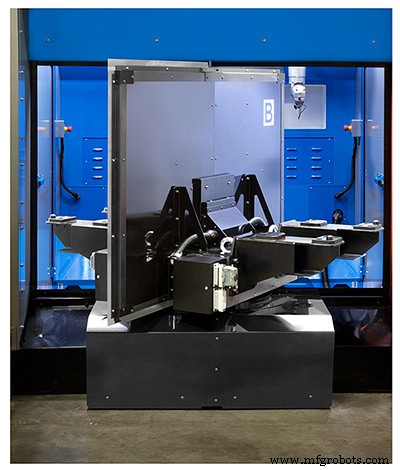

“We hebben de klant voorzien van de LASERDYNE 811 met een indextafel met twee standen [draaitafel] om 3D-onderdelen te lasersnijden. Daarnaast hebben we een gemeenschappelijke armatuurinterface geleverd, zodat de operator eenvoudig van armatuur op de draaitafel kan wisselen. Om het cilindrische onderdeel te ondersteunen, hebben we een draaitafel geleverd met dezelfde interface voor het ophangen van onderdelen, zodat de klant de draaitafel gemakkelijk kan toevoegen en verwijderen. Het toevoegen van de draaitafel is hetzelfde als het toevoegen en verwijderen van de onderdeelbevestiging.

“Het resultaat is dat de klant kan laseren in een hoge SKU-mix en de cyclustijden van onderdeel tot onderdeel kan verkorten, wat de totale kosten verlaagde, de fabrieksdoorvoer verhoogde, de doorlooptijden van onderdelen naar eindgebruikers verkortte en de klant in staat stelde concurrerend zonder kwaliteitsverlies.”

Rickard legde uit hoe de evolutie van de FMS cruciaal was voor het succes van zijn bedrijf.

“Uit noodzaak was Prima Power Laserdyne een vroege pionier in 3D-laserverwerking. Om succesvol te zijn, moesten we flexibele productiesystemen aanbieden. In de begintijd van het bedrijf was het erg moeilijk om een machine voor eenmalig gebruik te verkopen. Klanten stonden erop dat de systemen flexibel moesten zijn. FMS is als het ware een kernonderdeel van ons DNA.

“In de loop der jaren begonnen de laserbronnen van het systeem bij CO2-lasers en migreerden ze naar Nd:YAG-systemen naar nu fiberlasersystemen. Bij elke verandering in de laserbron kan een groter aantal materialen met een laser worden bewerkt. In de loop van de tijd hebben we onze systemen ontworpen en verbeterd om lassen, boren en snijden te ondersteunen door het mondstuk aan het einde van de optische laserketen te vervangen.”

Een andere verandering was de introductie door het bedrijf van SPC en MTConnect in zijn systemen. “Met SPC kan de fabrikant alle proces- en machineparameters vastleggen voor analyse of archivering. Met MTConnect kan de fabrikant de parameters in realtime streamen, waardoor realtime procesbewaking mogelijk is. Ten slotte heeft het systeem realtime controle over alle aspecten van de machine, inclusief puls-voor-puls besturing van de laser. Dankzij de realtime besturing kan de controller zeven of meer assen ondersteunen en wordt de integratie van automatisering met LASERDYNE-systemen vereenvoudigd.”

Ultimately, he concluded, “the general manufacturing sector and contract manufacturers are the leading edge when defining and needing FMS. This group of customers needs the ability to adapt their manufacturing processes.

Typically, this group supports a variety of products and customers. The livelihood and success are dependent on how quickly and efficiently they can adapt to the work available with the market. Every market sector has an up and down cycle. If one market sector is down, the speed at which the manufacturer can adapt to the growing market sector can mean the difference between growing the business and going out of business.”

Automatisering Besturingssysteem

- Botten bouwen met Raspberry Pi en Python

- De 13 beste Smart Home-apparaten en -systemen van 2019

- Robots, dromerige bedrijven en de toekomst van werk

- De 6G-reis begint met een knal (en een lancering)

- De productie-uitdaging aangaan met data en AI

- Delaware:de perfecte mix tussen mens en AI

- De toekomst van testen:automatisering en collaboratieve robots

- Zullen automatisering en robots de wereld veranderen?

- AI en robotica koppelen aan meerdere inspectiesystemen

- De sleur van palletrecycling ontmantelen

- Polijsten met snelheid en consistentie – Motoman Robots