Metrologiesoftware wordt aangesloten op slimme productie

Het is een tijdje geleden dat Scott Lowen op school zat, maar hij doet nog steeds 'wetenschappelijke projecten'. Dat is wat Lowen gekscherend een proof-of-concept-project noemde om een onderdeel te meten en de resulterende gegevens correcties te laten bepalen die automatisch naar een draaicentrum, frees of andere bewerkingsmachine worden gevoerd.

Hoewel het lopende wetenschappelijke project van Lowen bij Zeiss Industrial Quality Solutions, Wixom, Michigan, waar hij productmanager voor software en accessoires is, de hypothese misschien niet volledig heeft ondersteund dat metrologische gegevens gemakkelijk volledig geautomatiseerde bewerkingscorrecties kunnen produceren, blijft Zeiss werken aan geautomatiseerde oplossingen. Andere bedrijven, zoals Capture 3D Inc. (een bedrijf van Zeiss), Renishaw Inc. en Verisurf Software Inc., hebben oplossingen die metrologische gegevens gebruiken om geautomatiseerde correcties in verschillende mate uit te voeren met bewerkingsmachines.

In de tussentijd is het lopende wetenschappelijke project een doorlopend onderdeel van Lowens werk.

"De tijd die is geïnvesteerd om de soorten verbindingen in een geautomatiseerd feedbacksysteem te creëren, weegt ruimschoots op tegen de terugverdientijd van dit soort geautomatiseerde feedback op bewerkingsmachines", zei hij. "We geloven nog steeds in het hebben van een ingenieur om naar de juiste gegevens te kijken en de juiste feedback of correctie op de bewerkingsmachines te creëren."

Dit is misschien goed nieuws voor de baanzekerheid van productie-ingenieurs, maar het roept de volgende vragen op:kan het meetproces volledig aansluiten op slimme productie? Of zou metrologie grotendeels gedegradeerd kunnen zijn tot de processen die fabrikanten gebruikten voorafgaand aan de verbonden, datagestuurde, geautomatiseerde wereld van de nieuwe manier om dingen te maken?

Automatische corrigerende acties

Renishaw, West Dundee, Illinois, heeft een product in de soft launch-modus:Renishaw Central is een productiegegevensplatform voor informatie over de machinestatus, waarschuwingen en meetresultaten van tasters en gereedschapszetters op bewerkingsmachines, Equator-meetsystemen en CMM's.

Het platform heeft een applicatie-programmeerinterface waarmee gebruikers de informatie kunnen opvragen en invoeren in andere softwaresystemen, zoals systemen voor enterprise resource planning of een aangepast dashboard.

"Ik denk dat de grote verbetering die we [onze klanten maken] zien, is om die meetgegevens vervolgens te gebruiken om vooraf geconfigureerde, automatische corrigerende acties te genereren, of dat nu een gereedschapsoffset is, of een werkoffset, enz.", aldus Brandon Golab, werktuigmachinesoftwaremanager bij Renishaw. "De gebruikers van ons systeem configureren hoe ze op de metingen moeten reageren en naar welke machine ze de corrigerende actie willen communiceren."

Om dat mogelijk te maken, is een productverbetering die intelligente procesbesturing wordt genoemd, een reeks communicatieprotocollen waarmee een klant kan dicteren hoe hij met meetscenario's wil omgaan. Dit kan op zijn beurt, indien nodig, verschuivingen en intelligente aanpassingen aan het productieproces of werktuigmachines creëren.

Renishaw Central heeft ook een visualisatiefunctie die standaard dashboards biedt om de machinestatus en meetresultaten weer te geven. Het kan ook worden gebruikt voor historische gegevensanalyse.

Tijdens de soft launch is het platform ingesteld voor één bewerkingsmachine voor elk meetapparaat, maar Golab zei dat hij geen limiet voor ogen heeft voor het aantal machines waarmee Renishaw Central kan communiceren.

"Naast Renishaw Central hebben we ook verschillende producten waarmee de machine [gereedschap] zelf niet alleen de gegevens kan verzamelen, maar ook feedback kan geven over de productie binnen een enkele machinearchitectuur," zei hij.

Ontworpen voor nieuwe of minder ervaren operators is Set and Inspect with Program Builder, dat op de machine wordt gebruikt, en een offline oplossing, Productivity+. Set and Inspect wordt gebruikt om taken uit te voeren zoals het instellen van onderdelen, het valideren van onderdelen, verificatie van de belasting van de armatuur en het afsnijden van de opstelling (waarbij een operator een semi-finish pass doet, het resultaat meet en vervolgens een finish pass doet op basis van de meetgegevens) . "Alles dat kan worden ingesteld met die stukjes software", zei Golab. Set and Inspect kan ook worden gebruikt met de Renishaw Reporter-software om de gegevens terug te sturen naar Renishaw Central.

"Productivity+ gebruikt CAD-modellen om programma's te genereren die vergelijkbaar zijn met wat [Renishaw's] Inspection+ doet, maar omdat het CAD-gestuurd is, is het gemakkelijker voor de programmeur", aldus Golab. "Maar het lijkt erg op Inspection+ wat betreft wat er kan zijn met gegevens op individueel machineniveau." Inspection+ is Renishaws macro-gebaseerde metrologiesoftware voor meer ervaren gebruikers die G-code kunnen schrijven die op CNC-controllerniveau werkt.

Renishaw meettechnologie kan zelfs worden gebruikt voor voorspellende fouten. Om dit te doen, worden de gegevens van Productivity+ gekoppeld aan de Sprint-sensor van het bedrijf die duizenden punten per seconde meet om de oppervlakteconditie van een onderdeel te beoordelen.

"Naarmate het gereedschap slijt, zie je meestal een golving [op het oppervlak van het onderdeel]", zei Golab. "Omdat dit een directe meting is van de prestaties van het gereedschap, kan het een betere indicator zijn voor gereedschapsslijtage dan indirecte methoden, zoals spilbelasting."

Beslissingen verschuiven naar de ontwerper

Closed-loop manufacturing is ook bekend bij Rick White, algemeen directeur van Capture 3D, Santa Ana, Californië, maar meer specifiek met een closed-loop-techniek die adaptieve bewerking wordt genoemd. "Het creëert een gesloten lus in een CNC-bewerkingscentrum op basis van wat de resultaten zijn van scangegevens", zei hij. “[Adaptieve bewerkingssoftware] zoekt uit wat er moet gebeuren om bij het CAD-model te komen en creëert automatisch een nieuw pad voor de machine om te repareren wat er gerepareerd moet worden. Dat gebeurt in realtime, zonder menselijke tussenkomst.”

White was CEO bij Capture 3D, de toonaangevende Amerikaanse partner voor GOM 3D contactloze meetoplossingen, tot oktober 2021 toen het bedrijf werd overgenomen door Zeiss.

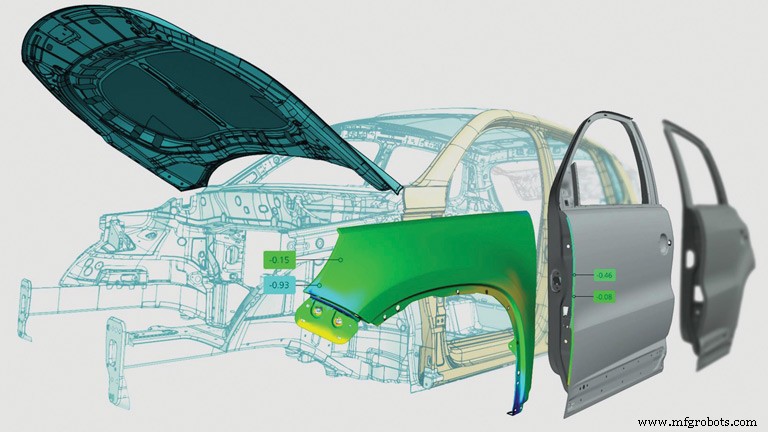

Naast het gebruik bij adaptieve bewerking, kunnen gegevens van Capture 3D's full-field ATOS 3D-scantechnologie ook worden gebruikt voor digitale assemblageanalyse met GOM-software. "Onze klanten in de ruimtevaart en de automobielsector hebben veel succes gehad met het gebruik van onze technologie om onderdelen van over de hele wereld digitaal te assembleren om te zorgen voor pasvorm, uitlijning en specificaties voordat iets fysiek wordt verzonden", zei White. "Dit helpt bedrijven om problemen sneller op te lossen of zich op wijzigingen voor te bereiden, terwijl de kosten worden verlaagd om een snellere productlancering te helpen."

Nadat een OEM in de auto-industrie bijvoorbeeld de metrologische gegevens van de hangende onderdelen heeft ontvangen van zijn fabrieken, leveranciers en tier-leveranciers, kunnen ze in een gezamenlijk, digitaal proces bepalen of de componenten in de assemblage passen met behulp van een digitaal model van de body-in-white. Bovendien bieden de full-field data miljoenen nauwkeurige datapunten voor een digitale tweeling. "En het mooie is dat het echt werkt en behoorlijk succesvol is", zei White.

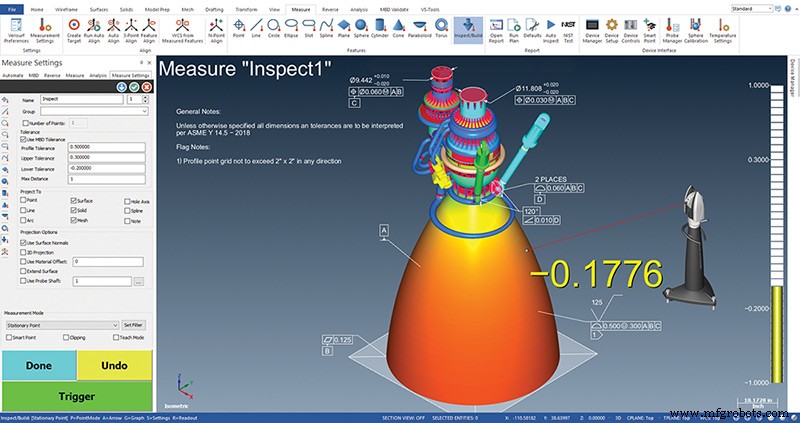

Een andere techniek die profiteert van de gegevensstroom die door sommige fabrikanten wordt gebruikt, is modelgebaseerde definitie (MBD). "Wat [MBD] betekent, is dat het meten van callouts en processen en varianties en GD&T [geometrische dimensionering en tolerantie] vanaf het begin deel uitmaken van het CAD-model, en samen met PMI [productproductie-informatie] worden geïmporteerd in de GOM-software," zei Wit. “Als ontwerpers onderdelen ontwerpen, voeren ze ook de informatie in over de toleranties van het onderdeel. En dan heeft een metrologisch systeem die informatie. Hij weet wat hij moet inspecteren en hij weet vast te stellen welke componenten binnen en buiten tolerantie zijn.”

Dit verschuift beslissingen over wat te meten van een inspecteur die stroomafwaarts in het proces is naar de ontwerper. De overtuiging is dat ontwerpers die informatie beter dan wie dan ook kunnen kennen, omdat hun perspectief globaler van aard is. Ze ontwerpen onderdelen om samen te werken, en toleranties binnen zelfs hetzelfde onderdeel zijn niet universeel.

"MBD vereist een universele standaardisatie om goed te kunnen worden gelezen in metrologiesoftware", zei White. "Hopelijk is [het] QIF [formaat] die brug", zei hij, verwijzend naar het Quality Information Framework, een uniforme XML-raamwerkstandaard voor het digitaal delen van kwaliteitsinformatie. Hij merkte verder op dat “sommige organisaties sneller gaan dan andere; we hebben echter een algemene opwaartse trend gezien en dit is waar we de toekomst zien.”

Het Digital Metrology Standards Consortium (DMSC) heeft QIF gecreëerd om tegemoet te komen aan de cruciale behoefte aan een digitale metrologiestandaard om dimensionale metrologie vooruit te helpen, legde White uit. De DMSC kondigde aan dat de QIF 3.0-meetnorm in augustus 2020 door ISO is verzameld, goedgekeurd en gepubliceerd als de nieuwe ISO-norm ISO 23952:2020, volgens de website van het consortium.

"We zijn aan boord met het standaardiseren van een formaat dat voor iedereen logisch is", zei White. "Hoewel we niet namens de grote CAD-softwaremakers kunnen antwoorden, zullen ze het waarschijnlijk moeten gebruiken als het de standaard wordt."

MBD toevoegen aan gescande meshes

“Boeing vereist [MBD]; alle grote lucht- en ruimtevaartbedrijven hebben het nodig”, zegt Ernie Husted, president en CEO van Verisurf, Anaheim, Californië. Hij noemde MBD een tijd- en geldbespaarder. "Veel van de tier-bedrijven zijn niet gewend om ermee om te gaan - ze zijn gewend aan tekeningen.

“Pas de laatste jaren hebben alle grote CAD-bedrijven het als standaardfunctie geïmplementeerd. Dus nu kunnen ze het model tolereren met de juiste GD&T-toleranties en dat bestand naar hun leveranciers sturen en hebben ze geen tekeningen meer nodig.”

Als het CAD-model MBD-informatie heeft, kan Verisurf-software de ingebedde gegevens gebruiken om het inspectieplan te automatiseren met elke CMM, arm, tracker of scanner, zei Husted. "Er is een proces waarbij je de gereedschapsoffsets kunt aanpassen als je aan het tasten bent op bewerkingsmachines," zei Husted. “Met bewerkingsmachines heb je freescompensatie en gereedschapsslijtagecompensatie en wanneer een gereedschap slijt, kun je de offset aanpassen om een kenmerk groter of kleiner te bewerken, afhankelijk van of het een intern of extern kenmerk is. U kunt dus automatische aanpassingen voor gereedschapsslijtage sturen, maar zodra een gereedschap kapot gaat, moet u het gereedschap vervangen.”

De gebruiker kan ook speciale applicaties schrijven met de softwareontwikkelingskit van Verisurf om beslissingen te helpen nemen. Als een onderdeel bijvoorbeeld buiten de tolerantie valt, kan de app helpen bij het implementeren van een gereedschapswisseling als er extra gereedschappen in een gereedschapscarrousel zijn. Er kunnen ook routines worden geschreven om robots te besturen voor inspectie tijdens het proces of andere geautomatiseerde processen.

Gebruikers van Verisurf-software kunnen ook MBD toevoegen aan gescande meshes als er geen CAD-model is. "Dus als je het onderdeel scant, kan ik echt op een oppervlak van een gaas klikken en een dikte eruit trekken", zei hij. In november 2021 sloten Renishaw en Verisurf een overeenkomst waardoor bedrijven in Noord-Amerika toegang krijgen tot Verisurf CMM-software van Renishaw.

De productie-ingenieur weet het het beste

Zeiss' Lowen waarschuwde dat hoewel de automatisering zeker snel vordert, fabrikanten nog steeds waardevolle menselijke input nodig hebben in het proces.

"[In onze} ervaring zijn er te veel real-life engineeringvariabelen die het erg moeilijk maken om te automatiseren," zei Lowen. "We hebben vastgesteld dat je nog steeds een productie-ingenieur met het menselijk brein nodig hebt om te zeggen:'OK, dit is waarom deze ene vorm buiten tolerantie is, dit is eigenlijk wat er mis ging, en dit is wat we moeten doen om het te corrigeren.'"

Gereedschapsslijtage is een van de eenvoudigere redenen om te begrijpen, maar het is zelden de reden waarom een afmeting buiten de tolerantie valt, zei hij. Als gereedschapsslijtage de enige reden zou zijn waarom een afmeting buiten de tolerantie valt, dan is Lowen het ermee eens dat dit geautomatiseerd kan worden. Maar de realiteit is dat er nog tientallen andere redenen zijn waarom een onderdeel niet aan de specificaties voldoet, zei hij.

“Misschien vervormt de houder het onderdeel of klemt het niet strak genoeg. Misschien buigt een gereedschap inconsistent door tijdens het snijden in één as of is het voorraadmateriaal buiten tolerantie,” zei hij. “Wat het ook is, daar gaan ingenieurs voor naar school:… hoe je betere onderdelen kunt maken.”

Een verdere belemmering voor het ontwikkelen van een geautomatiseerde oplossing is de huidige trend voor fabrikanten om kortere runs te hebben met meer diversiteit aan onderdelen.

"Misschien kun je een autoleverancier benaderen en zeggen:'Je maakt dit ene onderdeel voor de komende zeven jaar, laten we dit ontwikkelen'," zei hij. "'Laten we de tijd investeren, want je gaat een miljard onderdelen maken van deze ene vorm.' Maar veel van onze klanten maken kleine partijen."

Zeiss biedt het soort technische oplossing die Lowen gebruikte in zijn hypothetische voorbeeld van een autoleverancier. Maar voor degenen met kortere oplagen van meer diverse onderdelen, en anderen, heeft het bedrijf PiWeb, een technische tool waarmee productie-ingenieurs niet alleen kunnen analyseren en bepalen welke onderdelen buiten de tolerantie vallen, maar ze ook tools geeft om te bepalen waarom.

"Als een onderdeel buiten de tolerantie valt, zijn productie-ingenieurs meestal de best opgeleide om een hypothese te beginnen waarom het onderdeel buiten de tolerantie valt en wat ze nodig hebben is bewijs om een hypothese te ondersteunen," zei Lowen. “Met PiWeb kunnen ze zoeken in een onderdelendatabase en specifiek kijken naar welke bewerkingsmachines of datums en tijden of batchnummers ze moeten filteren en naar statistische trends kunnen kijken. En dan geeft PiWeb ze geweldige visuele hulpmiddelen - niet alleen van de gegevens, maar ook van onderdelen zelf die de afmetingen en de coördinaten tonen om hen te laten weten welke as van de bewerkingsmachine mogelijk moet worden gecorrigeerd." PiWeb haalt gegevens rechtstreeks uit Calypso, de meetsoftware van Zeiss. Als de gegevens echter afkomstig zijn van een andere meetsoftware, kan PiWeb veelgebruikte bestandsindelingen lezen, waaronder QDAS, DMO of QIF, zei Lowen.

Lowen begrijpt dat de industrie moet evolueren naar meer geautomatiseerde oplossingen met meetgegevens en geautomatiseerde correctie van bewerkingsmachines. Deze zullen op grotere schaal worden geaccepteerd naarmate ze gemakkelijker en sneller kunnen worden geïmplementeerd, zei hij. Daarom zullen Lowen en zijn collega's zeker meer 'wetenschappelijke projecten' uitvoeren.

Automatisering Besturingssysteem

- Slimme ziekenhuizen van morgen hebben slimmere software nodig

- Gegevensgestuurde productie-uitdagingen

- Uw faciliteiten omvormen tot slimme fabrieken

- Metrologie op afstand:zo verzamelt u kritieke productiegegevens

- Walk-up metrologie wandelt machinewerkplaatsen binnen

- De digitale fabriek:slimme productie stimuleert industrie 4.0

- QC-meetgegevens integreren in productiesystemen

- Litmus en Oden Fuse IIoT-oplossingen voor slimme productie

- Gegevensverzameling - sleutel op weg naar slimme productie

- Kan AI productiebanen creëren?

- Slimme productie van Autodesk