Continu testen van isolatieweerstand verhoogt de productiviteit van de motor

Al tientallen jaren voert fabriekspersoneel isolatieweerstandstests uit met draagbare megohmmeters om motorstoringen te voorkomen die leiden tot kostbare ongeplande stilstanden, boetes voor het niet produceren en terugspoelen van reparaties. Deze tests bieden echter slechts een "momentopname" van de motorische gezondheid. Binnen enkele dagen kunnen motorwikkelingen en kabels die worden blootgesteld aan vocht, chemicaliën, verontreinigingen of trillingen worden aangetast en bij het opstarten defect raken.

Draagbare megohmmeters vereisen ook dat elektrische technici de apparatuurkabels handmatig loskoppelen en de meetsnoeren aansluiten op mogelijk onder spanning staande of beschadigde apparatuur om de handmatige tests uit te voeren. Deze tests stellen technici bloot aan mogelijke vlambogen wanneer ze toegang krijgen tot de kast. In de Verenigde Staten komen niet-fatale vlamboogincidenten ongeveer vijf tot tien keer per dag voor, met een snelheid van ongeveer één keer per dag.

Omdat er zoveel risico loopt, erkennen fabrieksmanagers de waarde van continue megohm-bewaking van de isolatieweerstand die wordt gestart vanaf het moment dat de motor is uitgeschakeld totdat deze opnieuw wordt gestart.

Gewapend met deze realtime informatie kan onderhoudspersoneel tijdig corrigerende maatregelen nemen om een storing te voorkomen die de productie zou onderbreken. Door dit te doen, kunnen ze nutsbedrijven honderdduizenden dollars besparen op reparatiekosten voor duur terugspoelen, boetes voor het niet produceren van productie en verloren productietijd.

Bovendien zorgen permanent geïnstalleerde automatische testapparatuur voor "hands-off" monitoring zonder toegang tot kasten, waardoor technici buiten de gevarenzone blijven.

Motorbeveiliging bij nutsbedrijven

Ongeacht de industrie, productie- en verwerkingsfabrieken zijn sterk afhankelijk van motoren, hoewel het aantal en het type variëren afhankelijk van de grootte van de fabriek en het type verbrande brandstof. Sommige fabrieken kunnen wel 20-30 kritische motoren hebben, met gemiddeld vijf tot tien.

Kritieke motoren zijn motoren die het vermogen om veilig zakelijke doelstellingen te halen aanzienlijk kunnen schaden of de productieniveaus kunnen beïnvloeden als ze onverwacht offline gaan. Voorbeelden zijn motoren van 480-13.800 V die worden gebruikt om compressoren, pompen en ventilatoren aan te drijven.

De meeste hulpprogramma's onderhouden deze motoren via op tijd gebaseerde programma's voor preventief onderhoud (PM). Isolatieweerstandstests worden meestal halfjaarlijks gepland. Gezien de personeelsvermindering in de meeste fabrieken, kan het echter zelfs minder frequent zijn. Op basis van deze tests kunnen motoren worden gepland om naar reparatiewerkplaatsen te worden gestuurd voor revisie.

Doorgaans worden isolatieweerstandstesten ook uitgevoerd aan het begin van jaarlijkse revisies of geplande uitval om eventuele motoren te identificeren die mogelijk ook gerepareerd moeten worden. Ondanks PM-programma's kunnen motoren die offline zijn of vaak worden gefietst, echter snel worden aangetast. "We hebben behoorlijk wat motorstoringen gehad en het werd behoorlijk duur", zegt Richard Hohlman, die met pensioen ging na 37 jaar in energiecentrales te hebben gewerkt.

"Soms kunnen de mislukkingen erg duur zijn," zei hij. "In die specifieke fabriek hadden we een paar Westinghouse tweetraps PAM AC-inductiemotoren en het terugspoelen van een ervan zou een uitgave van zes cijfers zijn geweest."

Vanuit een O&M-perspectief (Operations and Maintenance) "als we een zwakke motor kunnen identificeren en het risico vermijden om te proberen hem op te starten en te laten mislukken, is dat een grote besparing", voegde hij eraan toe.

Om defecte motoren te voorkomen, zei Hohlman dat hij alle kritieke motoren in een Long Island Sound 1.500 mW-fabriek die 24 uur of langer was stilgelegd, handmatig moest testen met een megohmmeter voordat ze opnieuw werden opgestart. "Dat werd een kostenpost op zich, omdat de tests vaak op verschillende uren van de dag worden uitgevoerd, tegen overuren", zegt Hohlman. "Maar door dit te doen, hebben we een aantal motorstoringen vermeden."

Hohlman zei dat een lid van zijn team Meg-Alert ontdekte, een continu test- en bewakingsapparaat vervaardigd door Meg-Alert, Minocqua, Wisconsin. De fabriek installeerde het aanvankelijk op vier circulatiepompen en verschillende ventilatoren met geïnduceerde trek. Later werden de apparaten ook toegevoegd aan verschillende ventilatoren met geforceerde trek en andere kritische motoren in de hele fabriek.

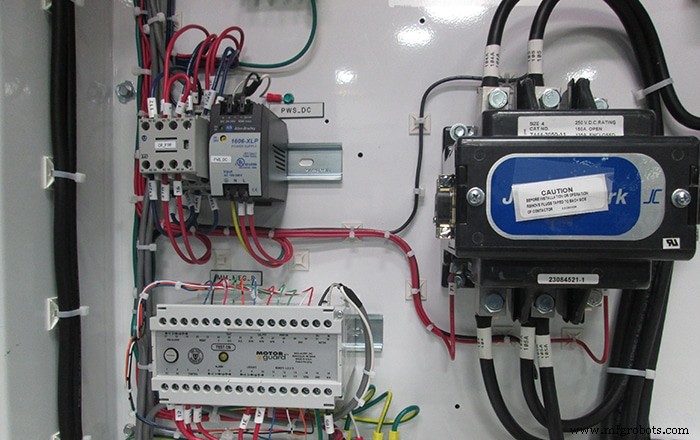

De Meg-Alert-eenheid wordt permanent geïnstalleerd in het hoogspanningscompartiment van de MCC of schakelapparatuur en wordt rechtstreeks aangesloten op de motor- of generatorwikkelingen. De unit detecteert wanneer de motor of generator offline is en voert vervolgens een continue diëlektrische test uit op de wikkelingsisolatie totdat de apparatuur opnieuw wordt gestart.

De unit werkt door een niet-destructieve, stroombegrensde DC-testspanning toe te passen op de fasewikkelingen en meet vervolgens veilig eventuele lekstroom door de isolatie terug naar aarde. Het systeem gebruikt gelijkspanningsniveaus van 500, 1.000, 2.500 of 5.000 V die voldoen aan de internationale IEEE-, ABS-, ANSI/NETA- en ASTM-normen voor de juiste spanning voor het testen van isolatieweerstand op basis van de bedrijfsspanning van de apparatuur.

De test veroorzaakt geen verslechtering van de isolatie en omvat stroombeperkende technologie die het personeel beschermt.

"Door continue monitoring is het O&M-team te allen tijde op de hoogte van de geschiktheid van de motor voor het werk", aldus Hohlman. "Elke keer dat de motor wordt uitgeschakeld - of het nu voor seconden, een dag of voor de 10 dagen van een storing is - wordt de motor getest. En als het onder een veilig niveau komt, geeft het onmiddellijk een alarm en kan de motor zelfs niet starten."

Dit staat in schril contrast met de momentopname die een megohmmeter maakt aan het begin van een shutdown. De motor kan door vocht en vervuiling snel flink wat vocht opnemen.

"Een elektromotor kan in slechts een paar uur tijd genoeg vocht opnemen in de zuidelijke regio van het land om schade te veroorzaken bij het opstarten", zegt Ricky Loupe, elektrisch en instrumentmanager bij een grote fabriek die een poedervorm van polyvinylchloride maakt ( PVC) en het hoofdbestanddeel, vinylchloride. "Er zijn veel regenachtige dagen met een hoge luchtvochtigheid hier in het zuiden, en vocht en elektriciteit gaan niet samen.

"Als een motor vol vocht zit en wordt gestart, gaan de wikkelingen naar de grond en beschadigen ze de motor", vervolgt Loupe. "Dus nu heb je een kritieke motor met beschadigde wikkelingen die een aanzienlijk bedrag zal kosten om te repareren."

Hij was destijds een ingenieur en voerde met zijn team een analyse uit om de oorzaak van het probleem te achterhalen en te voorkomen. Nadat hij meer had geleerd over de Meg-Alert, kocht hij er een als proefversie. Loupe zei dat het was geïnstalleerd op een 4.160 V, 1.200 pk WP-behuizingsmotor die werd gebruikt om een compressor op een koeleenheid aan te drijven.

Op basis van productievereisten werden sommige koelmachines uitgeschakeld en alleen gebruikt wanneer dat nodig was. Dit betekende dat de motoren op sommige units inactief konden blijven. Voordat een koelmachine weer kon worden gebruikt, moesten de motoren worden getest met draagbare megohmmeters. "Vaak was dit werk buiten kantooruren, vanwege de operationele eisen en vereisten om ze zo snel mogelijk op te starten", legt Loupe uit. "We zouden technici in het weekend laten komen - vaak tegen overuren - alleen om de motoren te testen, zodat ze ze konden starten."

Loupe zei met de Meg-Alert-eenheden dat informatie nu in realtime beschikbaar is. Hij was er verder van overtuigd dat het apparaat, dat op de starter is aangesloten, de motor niet zou laten inschakelen vanwege de lage megohm-weerstandsmetingen na een regenachtige dag. "De Meg-Alert liet de motor niet starten omdat er te veel vocht in de motor zat", legt Loupe uit. "Dat, precies daar, betaalde tien keer voor de continue bewakingseenheid."

Tegenwoordig heeft de fabriek Meg-Alerts op alle tien koelmachinemotoren en op vier koeltorenpompen van 900 pk in een ander deel van de fabriek.

‘Hands-Off’-bewaking

Het continue bewakingssysteem maakt ook een 'hands-off'-benadering mogelijk, waarbij servicetechnici geen toegang hoeven te krijgen tot schakelkasten om een handmatige isolatieweerstandstest uit te voeren. In plaats daarvan toont een analoge meter buiten op de deur van de schakelkast de gemeten isolatieweerstandsmetingen in megahms in realtime. De meter geeft ook goede, redelijke en slechte isolatieniveaus aan door middel van een eenvoudig "groen, geel, rood" kleurenschema.

Wanneer vooraf bepaalde instelwaarden voor isolatieweerstand zijn bereikt, gaan indicatielampjes branden om een alarmtoestand aan te geven en kunnen automatische meldingen naar het monitoringnetwerk worden verzonden. Continue monitoring kan ook aantonen of de verwarmingen die worden gebruikt om de thermische temperaturen te handhaven of condensatie te voorkomen, goed werken.

De meeste motoren gebruiken verwarmers om de temperatuur in de motor op peil te houden, zodat deze niet drastisch verschilt van de bedrijfstemperatuur of de omgevingstemperatuur buiten de unit. Als het onder het dauwpunt komt, begint de motor condensatie op te nemen terwijl hij offline is.

Als deze verwarmers echter niet goed werken of als de stroomonderbreker is geactiveerd, is het onderhoudspersoneel er mogelijk pas van op de hoogte als de motor uitvalt bij het opstarten. Hoewel deze motorverwarmers regelmatig worden gecontroleerd, kunnen kritische motoren en generatoren weken of zelfs maanden onbeschermd blijven.

Boogflitsen voorkomen

Misschien nog belangrijker is dat Loupe zei dat de hands-off benadering de blootstelling van werknemers aan mogelijke schade door boogflitsen vermindert. "Met de continue bewakingsapparatuur voor isolatieweerstand elimineert u de potentiële schade van boogflitsen door de technicus helemaal geen kasten te laten openen voor megohm-testen", zegt Loupe.

Boogflitsen zijn een ongewenste elektrische ontlading die door de lucht tussen geleiders of van een geleider naar aarde gaat. De flits is onmiddellijk en kan temperaturen produceren die vier keer zo hoog zijn als het oppervlak van de zon. De intense hitte veroorzaakt ook een plotselinge uitzetting van lucht, wat resulteert in een explosiegolf die arbeiders door kamers kan gooien en ze van ladders kan stoten. Verwondingen door vlamboogflitsen omvatten derdegraads brandwonden, blindheid, gehoorverlies, zenuwbeschadiging, hartstilstand en zelfs de dood.

Een van de mogelijke oorzaken van een vlamboog die door NFPA 70E wordt vermeld, omvat "onjuist gebruik van testapparatuur". Hoewel het wordt aanbevolen om de apparatuur spanningsloos te maken voor het testen en het dragen van de juiste persoonlijke beschermingsmiddelen (PBM), is de beste oplossing om de noodzaak om toegang te krijgen tot de schakelkasten te elimineren om isolatieweerstandstesten uit te voeren.

Naast het risico van vlamboogflitsen, heeft Loupe uit de eerste hand een ander potentieel risico gezien dat kan optreden als een motor binnen de voet van een werknemer kortsluiting maakt. In de fabriek is het personeel slechts ongeveer anderhalve meter verwijderd van de motor wanneer de koelmachine wordt gestart. Als de motor kortsluiting maakt, kan hij een enorm geluid maken en een massa vonken uitstoten.

"Met continue isolatieweerstandsbewaking, heb je geen werknemer in gevaar als de motor bij het opstarten uitvalt", zegt Loupe. "Het apparaat voorkomt dat veiligheidsprobleem ook."

Ga voor meer informatie naar www.megalert.com of bel 800-778-5689.

Automatisering Besturingssysteem

- Stappenmotoren

- Eenfasige inductiemotoren

- AC-commutatormotoren

- Testtip:ankerdefecten op gelijkstroommotoren

- Technische tip:motoren

- IQ Motion Control lanceert nieuwe reeks servomotoren

- Het grijze gebied tussen servo- en stappenmotoren

- Over industriële motoren en toepassingen

- Een inleiding tot de BLDC-motor

- Koppeling van vertragingskasten met servomotoren

- Goed onderhoud van compressormotoren