Hybride additieven/subtractieve technologie verandert het gezicht van ontwerp en productie

Productietechniek: Wat zijn enkele van de belangrijkste trends in CAD/CAM en gerelateerde productiesoftware, zoals generatief ontwerp, additieve en hybride productie?

Sanjay Thakore: Enkele van de belangrijkste trends in de productie worden veroorzaakt door de convergentie van de ontwerp- en productie-industrieën. Nu fabrikanten meer dan ooit onder druk staan om betere producten sneller en tegen lagere kosten te leveren, wordt de noodzaak om ontwerp- en productieprocessen te verbinden en te automatiseren om iteraties, fouten en levertijden te verminderen van cruciaal belang.

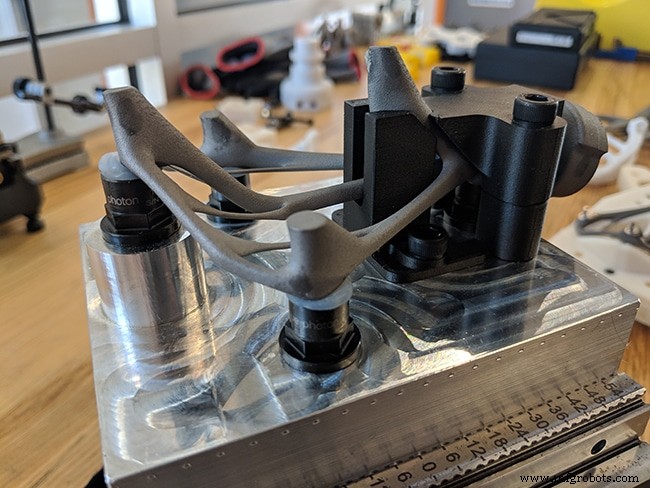

Cloudcomputing en mobiele technologie, in combinatie met automatisering, brengen nieuwe manieren van agile, collaboratief werken naar de productie. Deze trends zullen de komende jaren domineren. Ook hebben opkomende technologieën zoals additive manufacturing meer flexibiliteit voor het productieproces gecreëerd door ontwerpvrijheid. Additieve fabricage wordt vaak aangevuld met subtractieve bewerking om ontwerpspecificaties in een hybride proces te helpen bereiken.

De combinatie van industriële convergentie en nieuwe productietechnologie creëert nieuwe automatiseringsmogelijkheden. Complexe ontwerp- en engineeringuitdagingen kunnen worden opgelost tegen een fractie van de kosten [van traditionele ontwerpprocessen] met generatieve ontwerptechnologie zoals opgenomen in Autodesk Fusion 360. Generatief ontwerp is een ontwerpverkenningstool die tegelijkertijd meerdere CAD-klare oplossingen genereert op basis van real- wereldwijde productiebeperkingen, productprestaties [eisen] en kostenvereisten. Ingenieurs kunnen daarom de ontwerpruimte verkennen door rekening te houden met meerdere materialen en productiemethoden en de optie kiezen die het beste past bij de prestatie- en kostenvereisten.

MIJ: Wat is er nieuw op deze gebieden op het gebied van productiebewerkingen van Autodesk?

Thakore: Fusion 360 groeit voortdurend als een cloudgebaseerd productie-ecosysteem en het team is druk bezig geweest met belangrijke recente updates. Hoogtepunten zijn onder meer verbeteringen voor draaien vanuit het oogpunt van zowel gereedschapsdefinitie als bewerkingen en een functie van NC-programma's om instellingen en hun respectievelijke bewerkingen te helpen weergeven, ordenen en optimaliseren vóór nabewerking.

We hebben ook een nieuwe productie-uitbreiding gelanceerd, een bundel van geavanceerde Autodesk-productietechnologieën, opnieuw ontworpen en geleverd in Fusion 360 om de productie-efficiëntie te verhogen. Wanneer geactiveerd, fungeert het als een hybride productieomgeving, waardoor gebruikers ultramoderne processen kunnen uitvoeren, zoals complexe oppervlakteafwerking, geautomatiseerd boren, additieve productie en geautomatiseerde verificatieworkflows.

Voor meer gespecialiseerde toepassingen is PowerMill het deskundige CAM-systeem van Autodesk voor hogesnelheids- en vijfassige bewerking, dat een uitgebreid assortiment gereedschappen biedt om de fabricage van matrijzen, gereedschappen en andere complexe vormen mogelijk te maken. Eerdere releases van PowerMill hebben de robuustheid en veiligheid verbeterd met technologie zoals het vermijden van botsingen met behulp van automatisch kantelen van de gereedschapsas.

Recentelijk was PowerMill 2020 gericht op snelheid, waardoor de tijden aanzienlijk verbeterden voor het berekenen van het gereedschapspad, het simuleren van het gereedschapspad en de verificatie van NC-programma's. Deze verbeteringen helpen de programmeertijden te verkorten voor snellere doorlooptijden.

MIJ: Hoe kritisch wordt het additieve fabricage-element voor de hedendaagse productiemachinewerkplaatsen?

Thakore: De opkomst van additieve fabricage als een mainstream aspect van het maken van onderdelen heeft nieuwe manieren voor machinewerkplaatsen mogelijk gemaakt om bestaande uitdagingen aan te pakken en manieren om hun bedrijf te differentiëren. Ten eerste bouwt additive manufacturing onderdelen laag voor laag op - hierdoor kunnen onderdelen met complexe interne structuren worden vervaardigd die op conventionele wijze onmogelijk te maken zouden zijn. Omdat onderdelen rechtstreeks vanuit het CAD-ontwerp worden gebouwd, wordt de tijd om onderdelen in kleine productievolumes te laten produceren aanzienlijk verkort en zonder de kosten die gepaard gaan met gereedschap. Dit kan vooral handig zijn bij het maken van prototypes.

Als de huidige machinefabrieken ontwerpen in eigen huis hebben en additive manufacturing ondersteunen, zijn ze in staat om de effectiviteit van hun bestaande ontwerpen opnieuw te bedenken met snelle iteraties door middel van additive prototyping, en zo niet, kunnen ze bieden op een breder scala aan onderdelen.

Een andere belangrijke toepassing voor additief is fixeren. Neem Matsuura UK, dat Matsuura CNC-centra en HP-apparatuur voor additieve productie distribueert. Door het gebruik van generatief ontwerp in Fusion 360 kon de wachttijd op aangepaste armaturen worden teruggebracht van weken naar uren. Dit proces gaf zijn klanten een uniek concurrentievoordeel naast het vereenvoudigen van hun dagelijkse werk door automatisch aangepaste werkstukhouder te creëren en deze armaturen 's nachts in een zeer sterk polymeer te printen. Hierdoor kunnen machines binnen 24 uur beginnen met snijden en kunnen onderdelen binnen enkele dagen worden geleverd!

MIJ: Wat zijn enkele belangrijke dingen die CAD/CAM-machinisten moeten leren bij het aanpakken van hybride productie?

Thakore: Hybride technologieën kunnen materiaalverspilling aanzienlijk verminderen, minder tijd kosten om een onderdeel te produceren dan alleen subtractief te gebruiken, en de flexibiliteit van additieven bieden terwijl ze toch machineoppervlakken voor het laatste onderdeel kunnen afwerken.

Hoewel veel machines baat hebben bij verificatie tijdens het proces, is dit een must voor hybride machines. Omdat hybriden de formulieren printen die moeten worden bewerkt, moeten ze meerdere bewerkingsstappen achter elkaar uitvoeren - en het is essentieel om de tolerantiestapel voor de verschillende bewerkingen te beheren. Machinisten moeten eerst controleren of er voldoende voorraad is geproduceerd voordat met de bewerking wordt begonnen. De volgende stap is het optimaliseren van de locatie van het materiaal voor elke bewerkingsgang, en de laatste stap is om te controleren of er voldoende materiaal is verwijderd voordat u naar de volgende stap gaat.

Het plannen van hybride productie kan modelcompensatie omvatten voor bewerkingstoeslagen, roosteroptimalisatie, onderdeeloriëntatie en ondersteuningsmodellering of -generatie, lasertoolpad-programmering, bouwsimulatie, programmeren van subtractieve bewerkingen en inspectie.

MIJ: Hoe worden metrologie-/inspectietechnieken steeds meer verweven en van cruciaal belang voor CAM-machinisten die in een typische werkplaats of productieomgeving werken?

Thakore: Het gebruik van geautomatiseerde inspectieroutines bij CNC-bewerkingen biedt tal van voordelen die uitval verminderen en de productiviteit verbeteren:

Instellen: Het instellen van de werkcoördinaten door middel van inspectie kan de plaatsing en afmetingen van het voorraadmateriaal verifiëren, zodat een NC-programma niet wordt weggegooid door kleine verschillen tijdens het instellen van de machine. Het verifiëren van de juiste positionering van onderdelen die zijn geladen door pallets, robots of andere geautomatiseerde systemen is cruciaal voor nauwkeurige bewerking.

Gereedschapsinstelling: Onnauwkeurigheden in de gereedschapspositie kunnen leiden tot beschadiging van zowel het gereedschap, het werkstuk als de machine. Het hebben van de juiste gereedschapspositionering is net zo belangrijk als het hebben van de juiste werkstukpositionering om kostbare fouten te voorkomen.

In uitvoering: Machinisten kunnen tijdens het proces bewerkte functies bewaken om fouten te identificeren. Dit proces kan identificeren wanneer het onderdeel buiten de tolerantie valt, waardoor de bewerkingsmachine de machinist kan waarschuwen of zelfs de frees automatisch kan aanpassen om te compenseren. De mogelijkheid om het succes van een bepaalde doorgang te verifiëren, maakt inspectie tijdens het proces een uitstekend hulpmiddel voor automatisering en lichte bewerkingen.

MIJ: Hoe ziet het huidige bedrijfsklimaat voor productiebedrijven eruit voor veel productiebedrijven?

Thakore: Om aan de toenemende vraag te voldoen, zijn we afhankelijk van automatisering, nieuwe technologie en nieuwe materialen. We hebben dit gezien als een paradigmaverschuiving met discussies over Industrie 4.0. Tegelijkertijd wordt het op maat gemaakte karakter van producten gedreven door de vraag van de consument naar op maat gemaakte producten.

Het is absoluut noodzakelijk dat bedrijven in de productieruimte manieren vinden om gelijke tred te houden met een snel veranderende markt om winstgevend te blijven, en een personeelsbestand te ontwikkelen dat naast en met technologie van de volgende generatie zoals Fusion 360 kan werken in combinatie met verbeteringen in hardware en processen. Deze trends dwingen fabrikanten om hun strategie en de manier waarop ze producten ontwerpen en vervaardigen te heroverwegen.

Siemens lanceert Opcenter Manufacturing Operations-portfolio

Siemens Digital Industries Software, een onderdeel van het in Berlijn en München gevestigde Siemens AG, heeft Siemens Opcenter-software uitgebracht, een portfolio van softwareoplossingen voor manufacturing operations management (MOM). Siemens Opcenter breidt de MOM-softwareoplossingen van Siemens uit door deze producten te verenigen in een enkel, verbonden cloud-ready portfolio met een geharmoniseerde gebruikerservaring die fabrikanten kan helpen om te voldoen aan de vraag naar productie-efficiëntie, kwaliteit, zichtbaarheid en kortere productietijd, aldus Siemens.

Opcenter integreert MOM-mogelijkheden, waaronder geavanceerde planning en planning, productie-uitvoering, kwaliteitsbeheer, productie-intelligentie en -prestaties, en formulering, specificatie en laboratoriumbeheer. Het nieuwe portfolio combineert producten zoals Camstar-software, SIMATIC IT-suite, Preactor, R&D Suite en QMS Professional in één portfolio dat deze producten verenigt en synergieën tussen hen benut. Een volledig webgebaseerde, moderne, consistente en adaptieve gebruikersinterface die in het hele Siemens Opcenter-portfolio is geïmplementeerd, biedt een aan de situatie aangepaste gebruikerservaring en vergemakkelijkt de implementatie van nieuwe mogelijkheden en aanvullende componenten, terwijl de trainingsinspanningen worden verminderd, aldus Siemens.

"Siemens Opcenter is de volgende logische stap gezien onze uitgebreide technologische innovatie en MOM-portfolio-evolutie", zegt Rene Wolf, senior vice president, manufacturing operations management software, bij Siemens Digital Industries Software. "Door deze componenten samen te brengen als Siemens Opcenter en de eindgebruikerservaring te harmoniseren met andere delen van ons Digital Innovation Platform, wordt het voor fabrikanten veel gemakkelijker om hun digitale transformatieproces te beheren."

Naast de lancering van Siemens Opcenter, heeft Siemens ook een nieuwe versie van zijn Manufacturing Execution Systems (MES)-portfolio uitgebracht, Siemens Opcenter Execution, voorheen SIMATIC IT en Camstar. Nieuwe functies in deze releases zijn gericht op slimme apparaten, mobiliteit en integratiemogelijkheden om datastromen en beschikbaarheid te optimaliseren.

CNC-software brengt Mastercam 2020 CAM-software uit

CNC Software Inc., de in Tolland, Conn. gevestigde ontwikkelaar van Mastercam, heeft Mastercam 2020 uitgebracht, de nieuwste versie van het meest geïnstalleerde CAM-systeem in de branche. Mastercam 2020 verhoogt de bewerkingsproductiviteit en verlaagt de totale productiekosten met nieuwe 2D door middel van meerassige freesautomatiseringsfuncties, CAD- en modelvoorbereidingsverbeteringen, verbeterde machineconfiguratie en 3D Tooling, aldus het bedrijf.

Mastercam 2020 verhoogt de productiviteit en programmeerefficiëntie terwijl de productiekosten worden verlaagd met een reeks geautomatiseerde 2D door vijfassige toolpadverbeteringen, volgens CNC Software. Het zegt dat het nieuwe 3D Blend-gereedschapspad een gladde, nauwkeurige oppervlakteafwerking levert en zorgt voor controle van de voorraad en de houder. Verbeteringen in de bruikbaarheid van 3D-gereedschappen zijn onder meer 3D-gereedschapspictogrammen in gereedschapslijsten, stop-on-contact-functionaliteit bij het koppelen van wisselplaat aan houder en automatisch invullen van compensatiepunten bij het definiëren van 3D-gereedschappen.

De nieuwe software verhoogt de efficiëntie en verkort de insteltijd van de taak en de voorbereiding die nodig is voor het bewerken en programmeren van onderdelen, met de mogelijkheid om wisselplaten en houders te filteren op attributen en de mogelijkheid om associativiteit te volgen. Chaining-verbeteringen zijn onder meer snellere, eenvoudigere chaining voor Wireframe en Solids, en verbeteringen in de weergave en het gedrag van de keten.

Met verbeteringen aan toolpath en machinesimulatie, toolpath-graphics en andere verificatie- en analysetools, biedt Mastercam 2020 meer programmeerzekerheid en maakt het betere, beter geïnformeerde beslissingen mogelijk voordat een taak wordt uitgevoerd, volgens CNC Software. Deze verbeteringen omvatten de startpositie bij het wisselen van het gereedschapsvlak, waardoor het gereedschap naar een startpositie wordt verplaatst tussen bewerkingen wanneer er een vlakwisseling is. Door de positionering van de roterende as kan een gebruiker meerassige beweging van de werktuigmachine simuleren en visualiseren, terwijl Skip Drill Cycle Pecking de schattingen van de cyclustijd verbetert, aldus het bedrijf.

Hexagon brengt QUINDOS 2019.2 uit

Hexagon AB, Stockholm, Zweden, zei dat de Hexagon Manufacturing Intelligence-divisie de tweede volledige versie van QUINDOS 2019 heeft uitgebracht, de software voor speciale geometrieën die een flexibel pakket aan oplossingen biedt, van standaardinspectie tot aandrijflijn.

De 2019.2-versie bevat de optie QUINDOS Virtual CMM – VCMM II voor het bepalen van de specifieke meetonzekerheid van testkenmerken. Het geverifieerde model van de Physikalisch-Technische Bundesanstalt (PTB) is gebaseerd op de nieuwste wiskundige modellen en technologische standaarden. Beïnvloedende factoren en hun correlaties kunnen automatisch worden bepaald voor elke meting met behulp van de computergebaseerde simulatie volgens VDI/VDE 2617 blad 7, hetzij in een machineomgeving met externe omgeving of op een afzonderlijke simulatiecomputer. Het aantal simulatieruns en de timing van de simulatie kunnen worden aangepast aan de individuele meettaken om flexibel te kunnen reageren op nauwkeurigheids- en efficiëntie-eisen.

QUINDOS 2019 biedt een gestructureerde gebruikersinterface om gebruikers door de stappen van taakdefinitie tot eindrapport te leiden. De meetonzekerheid kan als waarde afzonderlijk voor elk kenmerk in het rapport en ook grafisch worden weergegeven. Grafische uitvoer kan worden gedifferentieerd voor inkomende of uitgaande inspectie, of volgens de conventionele QUINDOS-afbeelding.

Bepaling van de slijp-/snijgereedschap-offset is toegevoegd aan de oplossingen voor tandwielsnijgereedschappen. De optie kan worden gebruikt om correctiewaarden voor de frees/slijpmachine in het productieproces te bepalen op basis van de evaluatie van de normale, laterale en radiale offsets.

QUINDOS 2019 bevat ook een oplossing om de slijpstrategie voor frezen (DIN 1415) met ringgroeven te inspecteren. De software evalueert de voorsprong van de geleidelijk smaller wordende tandvorm in de richting van het gezicht. Door de inspectie van het vrije oppervlak kunnen materiaalkneuzingen en drukspanningen die tot breuk kunnen leiden, worden herkend en verminderd.

QUINDOS bevat nu ook een extra evaluatie voor tandwielen met een nieuw grafisch rapport. De alles-in-één-plot visualiseert grafisch de evaluaties van helix en profiel voor een versnelling in een gecondenseerd formaat.

IBM sluit overname van Red Hat-software

IBM Corp., Armonk, N.Y., heeft de overname van $ 34 miljard afgerond van Red Hat Software, een ontwikkelaar van open hybride cloudtechnologieën uit Raleigh, N.C. IBM verwierf alle uitgegeven en uitstaande gewone aandelen van Red Hat voor $ 190,00 per aandeel in contanten, wat neerkomt op een totale waarde van het eigen vermogen van ongeveer $ 34 miljard. De bedrijven zijn van plan een hybride multicloud-platform van de volgende generatie aan te bieden op basis van open source-technologieën zoals Linux en Kubernetes, waarmee bedrijven gegevens en applicaties veilig kunnen implementeren, uitvoeren en beheren op locatie en op private en meerdere openbare clouds.

Red Hat blijft onder leiding van Red Hat CEO Jim Whitehurst en het huidige managementteam. Whitehurst treedt toe tot het senior managementteam van IBM en rapporteert aan Ginni Rometty. IBM behoudt het hoofdkantoor van Red Hat in Raleigh, zijn faciliteiten, merken en praktijken. Red Hat zal opereren als een aparte eenheid binnen IBM en zal worden gerapporteerd als onderdeel van IBM's Cloud en Cognitive Software-segment.

Hexagon neemt Duitse startup AMendate over om generatief ontwerp vorm te geven

Hexagon's Manufacturing Intelligence-divisie heeft aangekondigd dat Hexagon een definitieve overeenkomst is aangegaan voor de overname van AMendate, een in Duitsland gevestigde start-up die simulatiesoftware-oplossingen levert die het genereren en optimaliseren van ontwerpen voor additive manufacturing (AM) ondersteunen. AMendate zal toetreden tot de MSC Software-activiteiten van Hexagon, die computer-aided engineering (CAE) simulatiesoftware en -diensten levert.

Met deze overname kan MSC een paradigmaverschuiving bieden van algemene optimalisatietechnologieën naar een speciaal gebouwde softwareoplossing voor AM, waardoor een efficiënte productie van complexe componenten mogelijk wordt en voordelen worden geboden zoals materiaalbesparing, gewichtsvermindering en efficiënte, kosteneffectieve productie, volgens Hexagon. De technologie van AMendate elimineert de handmatige inspanning die de huidige workflows vertraagt, waardoor werkstappen kunnen worden voltooid in dagen die anders enkele weken zouden duren.

AMendate is in 2018 opgericht door onderzoekers van Paderborn University en het Direct Manufacturing Research Center (DMRC) in Paderborn, een industrieel/academisch consortium dat in 2008 is gestart door Boeing, EOS en andere commerciële partners. De transactie wordt naar verwachting in het derde kwartaal afgerond en is onderhevig aan de gebruikelijke sluitingsvoorwaarden.

Wind River Linux beschikt nu over containertechnologie

Wind River Linux, Alameda, Californië, een ontwikkelaar van embedded systeemsoftware, heeft verbeteringen aangekondigd aan Wind River Linux, dat technologie levert om de acceptatie van containers in embedded systemen te vergemakkelijken. Het biedt bronnen zoals vooraf gebouwde containers, tools en documentatie, evenals ondersteuning voor frameworks zoals Docker en Kubernetes, die allemaal ontwikkelaars van embedded systemen kunnen helpen bij het benutten of implementeren van cloud-native ontwikkelingsbenaderingen, met name relevant voor apparaten op het netwerk rand.

Hoewel containers krachtige voordelen kunnen bieden, zoals grotere schaalbaarheid en flexibiliteit, missen de meeste huidige frameworks het juiste ontwerp of de juiste ondersteuning voor bedrijfskritieke industrieën die doorgaans apparaten gebruiken met een extreem lange levenscyclus.

Geïntegreerde apparaten in de operationele technologie (OT), zoals die voor industriële, medische apparatuur en autosystemen, vereisen ook vaak lichtgewicht, betrouwbare software met een lange levenscyclus. Bestaande containertechnologieën en platforms, zoals die in enterprise Linux, zijn echter vaak opgeblazen of vereisen te vaak updates om effectief te kunnen werken op deze embedded systemen, aldus Wind River. Het bedrijf verklaarde dat Wind River Linux met deze release de moeilijkheden wegneemt en de toegangsdrempel verlaagt voor containergebruik in embedded softwareprojecten voor een breed scala aan toepassingen.

Software-update is bewerkt door bijdragende redacteur Patrick Waurzyniak; neem contact met hem op via pwaurzyniak@gmail.com.

Automatisering Besturingssysteem

- Additieve productie versus subtractieve productie

- De stap naar echte hybride processen in additieve productie

- Is hybride productietechnologie de toekomst van additieve productie?

- Generatief ontwerp en 3D-printen:de productie van morgen

- De nieuwste ontwikkelingen op het gebied van heftruckproductie en heftrucktechnologie

- De productie-uitdaging aangaan met data en AI

- Automatisering en de impact van COVID-19 in de productie

- Automatisering en de toekomst van digitale productie?

- De voordelen en uitdagingen voor hybride productie begrijpen

- FMS voor hybride productie aan de horizon

- CAD volledig benutten in het additieve productieproces