Manufacturing Execution Systems (MES):The Missing Link

Je hebt een populair merk ERP-software geïmplementeerd. Uw PLM-systeem zoemt als een goed afgestelde sportwagen. U beschikt over CAD/CAM en TMS en toolpath-simulatiesoftware, en al uw mensen zijn getraind in het gebruik ervan. Je hebt bakken met geld uitgegeven aan software en consultants, hebt alle juiste systemen geïnstalleerd, en toch heb je vorige week een belangrijke leverdatum verprutst en loop je nog steeds meerdere keren per dag naar de winkel om banen te controleren. Wat geeft?

De kans is groot dat het tijd is om de volgende grote stap naar het productie-nirvana te zetten door een Manufacturing Execution System (MES) te implementeren. Zie het als de ontbrekende schakel tussen ERP, de werkvloer en alle andere softwaresystemen die worden gebruikt om een productiebedrijf te beheren. MES biedt een hoger niveau van productiezichtbaarheid en jobtracking dan ERP. Het maakt realtime planning echt realtime. Het biedt voorheen onbereikbare toegang tot prestatie- en kwaliteitsgegevens, samen met de analytische tools die nodig zijn om beide te verbeteren.

Laat me de wegen tellen

MES doet dit alles en meer, maar wat het niet doet, is in een nette, gemakkelijk te definiëren softwarecategorie vallen. In feite levert een Google-zoekopdracht naar MES-software een groot aantal "Beste MES-software" -resultaten op, waarvan een paar leiden tot leveranciers die waarschijnlijk MES kunnen spellen, maar dat is alles. Zoekopdrachten zullen lange lijsten met MES-functies vinden, zoals gegevensverzameling, hoofdproductieplanning, arbeidsregistratie enzovoort, functies die elk ERP-systeem waarschijnlijk al doet. Zelfs voor degenen die kennis hebben van softwaresystemen, kan MES een beetje verwarrend zijn.

Iemand die goed is toegerust om door dit duistere gebied te navigeren, is Andrew Robling, senior productmanager bij Epicor Software Corp., Austin, Texas. Voor hem is er niets verwarrend aan MES, of de voordelen die het biedt voor grote en kleine bedrijven.

"MES betekent weliswaar veel dingen voor veel mensen, maar in de kern gaat het om het rechtstreeks verzamelen van gegevens van apparatuur en werktuigmachines, zodat u betere beslissingen kunt nemen", zei hij. “Die gegevens kunnen net zo basaal zijn als de machinestatus of hoeveel onderdelen er tot nu toe zijn geproduceerd, en van daaruit uitstrekken tot echte procesbewaking, het vastleggen van waarden zoals machinetemperatuur en -druk, of onderdeelkwaliteitsgegevens voor SPC-doeleinden [statistische procescontrole]. ”

Het verzamelen van gegevens kan automatisch zijn, merkte hij op, met bijvoorbeeld integratie in een op een machine gemonteerde PLC (programmable logic controller), of volledig handmatig in de vorm van touchscreens op de werkvloer en mobiele apparaten. Deze flexibiliteit kan helpen verklaren waarom velen in de branche moeite hebben om een duidelijke definitie van MES te bieden, en waarom de mogelijkheden ervan van leverancier tot leverancier verschillen. Dubbelzinnig of niet, er is echter één ding waar iedereen het over eens is:als je de zichtbaarheid van de interne werking van een productievloer wilt vergroten en daarmee de productie-efficiëntie wilt verbeteren, is MES een uitstekende manier om daar te komen.

Ontvang real (tijd)

Overweeg een van de belangrijkste van alle managementactiviteiten op de werkvloer, nauwkeurige taakplanning. Volgens Robling maakt MES het mogelijk om de wielen op de productiebus te houden, in plaats van erachter te komen dat hij ergens gistermiddag is neergestort. "Winkels hebben een mechanisme nodig om taakinformatie in realtime weer te geven, om mensen te laten weten dat de apparatuur niet werkt zoals het hoort, of dat een snijgereedschap op het punt staat te falen", zei hij.

Met MES kan dit op verschillende manieren worden bereikt. Het kan een dashboard op managementniveau zijn dat rood wordt als er een probleem is, of Andon-achtige displays (visuele bedieningsapparatuur) op de fabrieksvloer die informatie geven over de huidige machinestatus, productieniveaus en niet-conformiteitswaarschuwingen. Robling zei dat sommige winkels zelfs waarschuwingen sturen via het omroepsysteem van het bedrijf. "Welke aanpak ook wordt gebruikt, deze systemen geven mensen de mogelijkheid om onmiddellijk corrigerende maatregelen te nemen, waardoor mogelijk urenlang inefficiënte machinebediening wordt vermeden."

MES is niet alleen voor autoproductieniveaus. Robling was het ermee eens dat MES vaker voorkomt bij grotere fabrikanten, maar merkte op dat zelfs kleine werkplaatsen aanzienlijke voordelen kunnen genieten - in feite zijn dit vaak degenen die er het meest aan hebben.

"We werkten onlangs met een winkel in Pennsylvania die dacht dat hun OEE-niveau [algemene effectiviteit van de apparatuur] ergens halverwege de jaren '60 lag," zei hij. “Na de implementatie van MES ontdekten ze dat het handjevol machine-stilstandgevallen die ze elke dag handmatig registreerden, in werkelijkheid veel hoger waren - in de orde van grootte van een paar honderd kleine onderbrekingen per dienst die de operator niet de moeite nam om te melden. Het resultaat? Hun OEE was ongeveer 15 procent lager dan verwacht. MES zorgde niet alleen voor zichtbaarheid van dit probleem, maar ook voor de gegevens die nodig waren om het aan te pakken.”

Hoe zit het met mama?

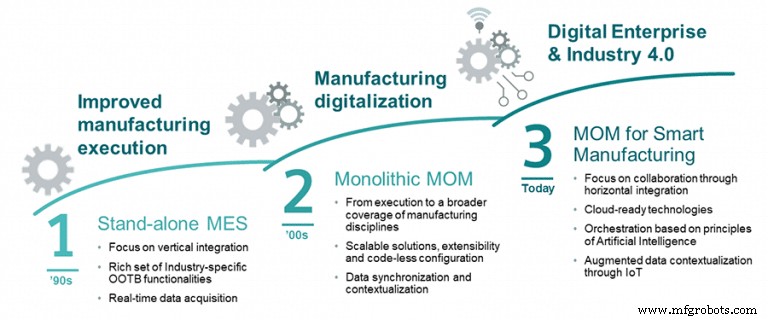

Onderzoeken naar MES vinden vaak een verwante term, Manufacturing Operations Management (MOM). Subba Rao, Innovation Officer voor de Manufacturing Operations Management Group bij Siemens Digital Industries Software, Plano, Texas, legde uit dat MES gezien kan worden als een kleinere, minder uitgebreide versie van MOM, althans vanuit het perspectief van Siemens Digital Industries Software.

"MAM is breder," zei Rao. “Waar MES meer gericht is op realtime gegevensverzameling, gebruikt MOM die gegevens voor kwaliteitsbeheer, onderhoudsactiviteiten, closed-loop samenwerking op het gebied van technische informatie voor de fabrieksvloer en orkestratie van de verschillende processen die nodig zijn om kwaliteitsproducten te produceren. We noemen het graag het digitale brein voor productieprocessen, een brein dat inzicht en transparantie biedt aan alle betrokkenen.”

Hij legde ook uit dat, vergeleken met zelfs vijf jaar geleden, MES en zijn grote zus MOM gemakkelijker dan ooit te implementeren zijn, grotendeels dankzij Industrie 4.0 en het IIoT (Industrial Internet of Things). Dat komt omdat de huidige CNC-bewerkingsmachines en andere soorten industriële apparatuur doorgaans boordevol sensoren zitten die alles detecteren, van asbelastingen tot spiltrillingen. Deze sensoren zijn eenvoudig aan te sluiten en delen graag gegevens met externe softwaresystemen, waardoor allerlei soorten voorspellend onderhoud, procesbewaking en verbeteringen kunnen plaatsvinden.

Vereenvoudigde connectiviteit is geweldig, merkte Rao op, maar het is wat er met de gegevens wordt gedaan dat telt. "Operators, machineprogrammeurs, supervisors voor productiecontrole en alle andere betrokkenen willen weten waar momenteel aan wordt gewerkt, hoe de winkel presteert en hoe processen kunnen worden verbeterd voor huidige en toekomstige productinnovaties", zei hij. “Maar dat is slechts een klein deel van wat MOM op tafel brengt. Iedereen in het bedrijf is op zoek naar betere manieren om bepaalde taken uit te voeren, of het nu het kwaliteitscontroleteam is dat statistische trends wil analyseren of de logistiek manager die materiaal moet opvoeren. MOM, en in mindere mate MES, helpt de coördinatie en orkestratie te vergemakkelijken die nodig is om echt efficiënte productie te bereiken.”

Geoptimaliseerde resultaten

Maar wacht even - wat als de leverings- en kwaliteitsniveaus de afgelopen twee jaar 98 procent of hoger zijn geweest? Wat als de insteltijden ongeveer zo goed zijn als kan worden verwacht, vooral in een omgeving met een laag volume en een hoge mix? En zeg ook maar dat de planning op de werkvloer en 'orkestratie' goed in de hand zijn. Waarom de appelkar van streek maken?

Goede vraag. Het is heel goed mogelijk dat in dit voorbeeld een machinewerkplaats of een plaatbewerkingsbedrijf de geavanceerde functionaliteit die hier wordt besproken niet nodig heeft, en dat de gegevensverzameling en het volgen van taken die standaard zijn bij de meeste ERP-systemen - wat velen in de branche eigenlijk labelen als MES - zijn alles wat nodig is om te blijven slaan op het huidige 'homerun'-niveau.

Maar kijk eens naar deze informatie van ECI Software Solutions, Fort Worth, Texas, die suggereert dat MES de productie-efficiëntie naar een geheel nieuw niveau tilt.

Veel ERP-systemen doen goed werk in planning, op macroniveau. Maar hoe zit het als een winkel 20-gauge roestvrijstalen plaat buigt, of sleuven in titanium snijdt met een ½” [12,7-mm] vingerfrees, en alle andere beschikbare banen wil weten die deze kenmerken delen, zodat het kan profiteren van dezelfde setup en tooling? MES biedt de mogelijkheid om werkcentra te optimaliseren op basis van de waarden die de winkel wil, en vervolgens de bijgewerkte planning terug te communiceren naar het ERP-systeem, zodat alles volgens het bedrijf op een harmonieuze manier werkt.

Volgens ECI kunnen de meeste ERP-systemen dit niet alleen, omdat ze niet over de benodigde machine-interface of toegang tot technische informatie beschikken. MES doet dat echter wel, wat resulteert in een veel grotere machinebezetting, minder uitval en kortere insteltijden. En omdat een correct geïmplementeerd MES procesgegevens vastlegt, zoals apparatuurbelastingen en inspectieresultaten, bestaan er aanzienlijke procesverbeteringsmogelijkheden die anders onbereikbaar zouden zijn geweest. Het komt neer op? MES is een goede plek om een Industrie 4.0-initiatief te starten.

Vaarwel stammenkennis

Machine-optimalisatie gaat er natuurlijk van uit dat de technische gegevens daadwerkelijk beschikbaar zijn en dat deze schoon, goed georganiseerd en allemaal op één plek zijn. Voor veel winkels, vooral die zonder een formele technische afdeling, is deze informatie echter verspreid over gereedschapsbladen en programmeersystemen, of bevindt het zich in de hoofden van de ervaren machinisten en plaatmetaalfabrikanten die de magie van de werkvloer tot stand hebben gebracht voor de afgelopen 30 jaar. De vraag wordt dan:wat gebeurt er als deze waardevolle werknemers met pensioen gaan of het bedrijf verlaten?

In veel opzichten is dit de echte waarde van MES. Het fungeert als de centrale opslagplaats voor alle documenten, tekeningen en instructies die nodig zijn om productieapparatuur in te stellen en te bedienen. Het bewaakt vervolgens de prestaties van die apparatuur, beheert de productie- en kwaliteitsgerelateerde gegevens die eruit komen, voert die gegevens terug naar de andere softwaresystemen van het bedrijf en geeft mensen de mogelijkheid om manieren te identificeren om processen en machinegebruik te verbeteren.

Kortom, MES doet wat mensen al doen zolang er knoppen zijn om op te drukken of hendels om aan te trekken. Het elimineert de intuïtie en het onderbuikgevoel waar veel te veel winkels elke dag op vertrouwen, waardoor wat anders tribale kennis zou zijn, een bedrijfsmiddel wordt, aldus ECI.

De Grote Poka-Yoke

Volgens Mike Hart, directeur productstrategie voor productie en industrieel IoT bij Plex Systems Inc., Troy, gaat MES in de basis over controle en het vermogen om processen foutbestendig te maken, en door die foutbestendigheid productieproblemen te voorkomen. Mich. "Het gaat erom de punten met elkaar te verbinden."

Die punten kunnen de gereedschaps- en grondstofvereisten van een taak omvatten, zei hij, evenals de planning en kwaliteitscontroleverwachtingen. Er is wat er nu draait, wat er vanmiddag draait en wat er volgende week draait om te overwegen, en welke impact deze activiteiten zullen hebben op voorraadniveaus. MES verbindt deze vaak ongelijksoortige informatiebronnen met elkaar om een verbonden organisatie te creëren. Het geeft operators eenvoudig toegang tot de tools die nodig zijn om effectief te zijn in hun werk, terwijl het management een meer samenhangend beeld krijgt van hun bedrijfssystemen, samen met de informatie die nodig is om slimme beslissingen te nemen.

Verhoogde zichtbaarheid is geweldig, maar hoe helpt MES om processen foutbestendig te maken? "Want als je weet wie een bepaald proces uitvoert of een bepaalde machine bestuurt, kun je die informatie gebruiken om erachter te komen welke training ze hebben gekregen en of ze gekwalificeerd zijn om het werk te doen," zei Hart. “Maar meer nog, MES zorgt ervoor dat alle juiste controleplannen aanwezig zijn en dat mensen op de juiste tijden en plaatsen ‘de vakjes aanvinken’. Als ze dat niet doen, worden onmiddellijk rode vlaggen gehesen - niet morgen, niet wanneer de klus geklaard is, maar nu."

Verschuivende versnellingen

Als MES zo geweldig is, waarom hebben dan niet meer winkels erin geïnvesteerd? Trouwens, waarom is er zoveel industriefocus op ERP, terwijl het lijkt alsof de echte voordelen komen met een MES-implementatie? Met het risico van het voor de hand liggende te zeggen, is ERP een vereiste voor vrijwel elk productiebedrijf, of in ieder geval elk bedrijf met meer dan een handvol werknemers en oog voor groei.

Simpel gezegd, ERP betaalt de rekeningen. Letterlijk. Boekhoudfuncties zoals schulden, vorderingen, belastingrapportage en meer zouden buitengewoon moeilijk zijn zonder ERP-software, net als voorraadbeheer, verzending en ontvangst, verkooporderbeheer, inkoop en de allerbelangrijkste MRP. ERP-systemen beschikken ook over een zekere mate van planning en functionaliteit voor controle op de werkvloer, hoewel de meeste tekortschieten in het beheren van de interne werking ervan. Vandaar de behoefte aan MES.

"We hebben gezien dat het beide kanten op gaat, maar ja, sommige winkels kiezen ervoor om eerst een MES-strategie te volgen," zei Hart. "Het hangt er echt van af welke pijnpunten ze ervaren. Als er bijvoorbeeld problemen zijn met de traceerbaarheid van materialen, of als de winkel wordt geconfronteerd met kwaliteitsuitdagingen en ze een licht willen laten schijnen op wat er op een bepaald moment gebeurt, beginnen ze meestal met MES. Dat gezegd hebbende, is een van de belangrijkste voordelen van MES de potentiële integratie met ERP en andere productiesystemen, dus het is belangrijk om dat in het vizier te houden terwijl je verder gaat."

Zeg hallo tegen de keizer

Houd er rekening mee dat het implementeren van MES veel van dezelfde overwegingen en potentiële valkuilen met zich meebrengt als ERP. "Het heeft geen zin om het te doen tenzij uw gegevens correct zijn", zegt Jim Errington, executive vice president sales en service voor Fujitsu Glovia Inc., El Segundo, Californië. "Ik vertel dit zowel aan ERP- als MES-klanten, dat hoe dan ook geweldig het systeem of hoe super zijn tools zijn, het vullen met slechte gegevens levert alleen maar slechte antwoorden op.”

Errington deelde een verhaal van een klant met wie hij onlangs werkte. Na maanden bezig te zijn geweest met het opschonen van de materiaallijsten en routers, hebben ze de schakelaar aan de fabrieksplanningskant van hun MES-software omgedraaid, alleen om een kritiek werkcentrum te overbelasten. Het probleem? Niemand merkte de onnauwkeurige verplaatsingstijden op. "Zoals veel winkels hadden ze nooit een echt planningssysteem, dus er werd nooit naar deze waarden gekeken", zei Errington. "Iedereen was zich ervan bewust dat je een gietstuk van twee ton niet meteen kunt verplaatsen, maar in dit geval is dat precies wat ze het systeem opdroegen."

Door het toezicht liepen ze uiteindelijk enkele dagen achter op schema, voegde hij eraan toe, en het kostte ze weken om te herstellen van een simpele fout. Daarom is het zo belangrijk om de ingenieurs, planners en kostenmensen bij elke implementatie - MES of anderszins - te betrekken om situaties als deze te voorkomen. “Veel mensen zeggen dat data koning is; misschien wel, maar dat maakt de nauwkeurigheid van de gegevens de keizer,” zei Errington.

Zijn planningsvoorbeeld illustreert nog een belangrijk punt over MES. In tegenstelling tot ERP is MES een olifant die in kleine hapjes kan worden gegeten. Het is bijvoorbeeld heel goed mogelijk om alleen de planningsfunctie te implementeren, zoals de klant van Glovia deed, of MES te integreren met de onderhoudssoftware van de winkel voor OEE-tracking, of het te gebruiken om productiegegevens te verzamelen over de geautomatiseerde lasersnijder die u zojuist hebt geïnstalleerd, of om betere informatie te verstrekken naar de lopende band ... de lijst gaat maar door. Ja, data-integriteit en een goede huishouding zijn even belangrijk, maar de inspanning zal vrijwel zeker kleiner zijn en de ROI veel sneller.

De boodschap is duidelijk:laaghangend fruit is er in overvloed, zelfs in de best geleide bedrijven, en MES is de trapladder die nodig is om het te plukken. "Dit zal steeds duidelijker worden naarmate we naar Industrie 4.0 gaan en meer bedrijven de gegevens die van hun werktuigmachines komen willen verzamelen en analyseren", zei Errington. “MES geeft ons de mogelijkheid om de fabriek te verbinden met de rest van het bedrijf, door realtime gegevens, nauwkeurigere planning, grotere machinebezetting en verbeterde controle over elk aspect van de productievloer te leveren. Voor ons is MES geen nice-to-have, maar een must-have, in ieder geval voor elke fabrikant die competitief wil blijven.”

Automatisering Besturingssysteem

- HR:de ontbrekende schakel naar betrouwbaarheid

- Is RFID de ontbrekende schakel in klantinzicht?

- Het belang van productie-uitvoeringssoftware voor robotautomatisering

- Het ontbrekende stukje van de puzzel voor leveringsplanning:mensen

- De toekomst van Manufacturing Operations Management:op het kruispunt van MES- en IoT-platforms

- De rol van blockchain in productie

- Is de overgang van maakbedrijven naar SaaS verplicht?

- Hoe transformeert SaaS-software de maakindustrie?

- Preventieve onderhoudssystemen en CMMS-software:de evolutie

- De digitale fabriek aansturen met realtime MES-gegevens

- De juiste match vinden met uw cloudproductiesoftwaretechnologie