Software, CNC-interface verhoogt productiviteit bij programmeren

Snelle, slimme bediening maakt korte metten met lange taken.

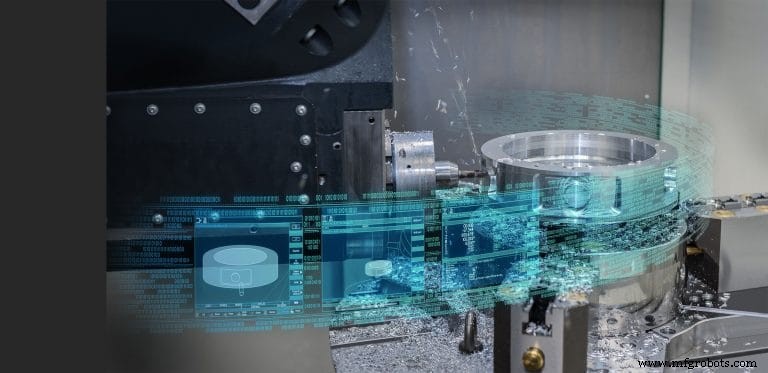

Verbonden productie- en digitaliseringstechnologieën stimuleren veel van de belangrijkste innovaties in CNC-machinebesturingen die machinewerkplaatsen helpen metaal te snijden en onderdelen zo snel en efficiënt mogelijk te maken. In de meeste gevallen loopt software voorop bij het helpen van zowel CNC-programmeurs als operators op de werkvloer om eenvoudig onderdelen met de hoogst mogelijke precisie te vervaardigen.

De CNC-apparatuur van vandaag de dag zit vrijwel vol met de nieuwste hardware-ontwikkelingen, waaronder snellere processors, meer on-board RAM voor computerintensieve taken, plus nieuwere solid-state drive-opties die bijna onmiddellijke opstarttijden en een zorgeloze werking in ruige winkelomgevingen.

De nieuwste softwareontwikkelingen, met functies zoals aangesloten fabricage-apps, geavanceerde 3D-simulaties en op aanraking gebaseerde gebruikersinterfaces, blijven CNC-bouwers echter de beste mogelijkheden bieden om zich te onderscheiden van de rest.

"De besturingssoftware is echt de enige plek voor machinebouwers om baanbrekende innovatie te introduceren", zegt Michael Cope, producttechnisch specialist bij Hurco Cos. Inc., Indianapolis. “Aangezien er maar weinig nieuwe en innovatieve mechanische oplossingen zijn, vooral zonder de introductie van een nieuwe metallurgietechnologie of iets dergelijks, biedt het aanbieden van geavanceerde software en grafische gebruikersinterfacewijzigingen die CNC-besturingen krachtiger, veelzijdiger en gebruiksvriendelijker maken, om het gebied te zijn waar elke bouwer zich onderscheidt van de concurrentie.”

Kunnen we praten?

Terwijl de maakindustrie haar digitaliseringstransformatie ondergaat, blijven CNC-besturingsontwikkelaars en machinebouwers nieuwe functies en functionaliteit toevoegen met de nieuwste sensoren, processors en software. Op IMTS toonden met name besturingsontwikkelaars FANUC en Siemens nieuwe apparatuur en strategieën voor het verbinden van hun besturingselementen en automatisering voor het Industrial Internet of Things (IIoT) en het mogelijk maken van Industrie 4.0.

Op de IMTS-stand van FANUC America Corp. in Rochester Hills, in Michigan, demonstreerde het bedrijf zijn nieuwste IIoT-technologieën, waaronder het FANUC Intelligent Edge Link and Drive (FIELD) gegevensverzamelings- en monitoringsysteem en zijn Zero Down Time on ROBOT-LINKi (ZDT), die voorspellende analyses gebruikt om uitvaltijd door onverwachte storingen te voorkomen.

FANUC toonde ook nieuwe CNC-functies, waaronder verbeterde 3D-modelbewerkingssimulatie met hoge resolutie voor vijfassige en samengestelde bewerkingsfuncties; zijn nieuwste Series 0i-Model F Plus, de volgende generatie van zijn Series 0i-bedieningselementen; en de Quick and Simple Startup of Robotization (QSSR)-functie voor het koppelen van FANUC's CNC's met de robots van het bedrijf. Bovendien heeft FANUC vision-mogelijkheden toegevoegd die rechtstreeks in zijn CNC's zijn ingebouwd.

"We zien veel druk in de richting van het gebruik van ingebouwde vision-systemen op CNC's", zegt Paul Webster, engineeringmanager voor FANUC America's Hoffman Estates, Illinois-gebaseerde CNC-eenheid. “Dit wordt net vrijgegeven; de hardwaretechnologie is hetzelfde als aan de robotkant, maar het is anders geïmplementeerd.” Het systeem, dat andere software gebruikt dan de vision-systemen die in FANUC-robots worden gebruikt, "maakt een flexibele implementatie van vision via de CNC mogelijk", aldus Webster.

De nieuwste trend om CNC-bewerkingsmachines met elkaar te verbinden, kan fabrikanten een hogere productiviteit en betrouwbaardere kwaliteit bieden, merkte Tiansu Jing op, Sinumerik CNC-productmanager voor de Siemens Machine Tools Business Unit in Elk Grove Village, Illinois. "Siemens biedt variabele technische innovaties voor alle productiegebieden, inclusief de belangrijkste zoals lucht- en ruimtevaart en automobiel", zei hij. “De innovaties zijn niet alleen gericht op het verbeteren van de engineeringsnelheid van de machinebouwers door de introductie van een nieuw, krachtig TIA-portaal en Safety Integrated Plus, maar ook op de 'kunst' van de huidige digitaliseringsproducten, die de eindklanten manieren bieden om verbinding te maken, monitoren, analyseren en optimaliseren van hun machines.

"Smart Manufacturing/Industry 4.0, ook wel 'digitalisering' genoemd, is de game-changer in de productie", vervolgt Jing. “Door de machines aan elkaar te koppelen, komen er veel nieuwe mogelijkheden bij, maar ook nieuwe businessmodellen. Om hun klanten een betere service te kunnen bieden, moeten de fabrikanten hun productiviteit en kwaliteit verhogen om betere producten in kortere doorlooptijden aan te bieden. Evenzo moeten de bedrijven, om hun concurrentiepositie op de markt te versterken, de tijd die nodig is om nieuwe producten te ontwerpen, verkorten.”

Machinisten zijn altijd op zoek naar manieren om snijbewerkingen gemakkelijker en sneller te maken, voegde Jing eraan toe. “Voor verschillende soorten machines hebben ze verschillende functies nodig om dit doel te realiseren, b.v. 'Top Surface' voor het snijden van mallen en stansen voor een betere oppervlaktekwaliteit in kortere tijd, en 'Tool Manager' om alle gereedschappen gemakkelijk te beheren om stilstand van de machine als gevolg van gereedschapsbreuk enz. te verminderen,” zei hij.

De software elementen van CNC-besturingen hebben het mogelijk gemaakt om gespecialiseerde routines en macro's eenvoudig toe te voegen die de productiviteit verhogen bij zowel grote fabrikanten als kleinere werkplaatsen.

"Fabrikanten zijn voortdurend op zoek naar een hogere productiviteit en betere kwaliteit", merkte Jing op.

“Beperkt door het gereedschapsmateriaal en de machinemechanica, is het moeilijk om de snijsnelheid drastisch te verkorten, dus het nieuwe potentieel om de productiviteit te verhogen is door een beter beheer van de volledige productiewaardeketen, inclusief het verdelen van de taken over verschillende machines, geoptimaliseerde gereedschapsopstelling, simulatie voor echt snijden om het ontwerp en online analyse van machinecomponenten, inclusief gereedschappen, enz. te verifiëren.

"Siemens biedt complete productlijnen om grote en kleinere fabrikanten te helpen hun virtuele tweelingbroer op te zetten en hun productie te analyseren om de productie van productontwerp tot levering te optimaliseren", vervolgt Jing. Siemens-software omvat MyMachine beheren, MyPerformance analyseren, ToolPath analyseren en MyVNCK uitvoeren om het ontwerp te verifiëren, het onderdeelprogramma te optimaliseren, snijden te simuleren en machines op optimale prestatieniveaus te houden, voegde hij eraan toe.

Door machines te verbinden met Industry 4.0 en Smart Manufacturing, kan de industrie het spel veranderen en de vaardigheidskloof overbruggen die tegenwoordig in de productie bestaat, volgens Hurco's Cope. “Deze nieuwe standaarden bieden de mogelijkheid om machines en bedieningselementen met elkaar te laten communiceren en machines 'helpers' te laten worden binnen een grote productiecel, waar een bepaalde taak of programma naar de volgende beschikbare bewerkingsmachine kan worden gestuurd en niet afhankelijk is van een bepaalde machine beschikbaar komt. Ze kunnen ook feedback over taken of machines sturen naar gespecificeerde e-mail- of sms-ontvangers.

"De kracht en veelzijdigheid van het werken met automatisering zal de komende jaren steeds meer van onschatbare waarde worden voor winkels van elke omvang", vervolgt Cope. "Vanwege het kleinere aantal werknemers kunnen kleinere winkels mogelijk nog meer profiteren van deze technologie dan grotere winkels, omdat ze hierdoor meer uren per dag kunnen benutten, zelfs zonder verlenging van de tweede en derde shift."

Op zijn IMTS-stand toonde Hurco automatisering met collaboratieve robots, meerassige seriële robots en palletsystemen die automatisering demonstreren voor de productie van onderdelen met een hoge mix/lage volumes die in veel jobshops te vinden zijn, zei Cope, en merkte op dat de automatiseringstentoonstelling een gezamenlijke inspanning was tussen Hurco en Erowa, Universal Robots, FANUC, Online Resources en Industrial Controls &Automation.

"Hurco heeft uitgebreide technische middelen ingezet om ons gepatenteerde softwaregestuurde motion control-systeem, genaamd UltiMotion, uit te vinden", aldus Cope. “Met UltiMotion, enorme hoeveelheden geheugen en vooruitziende blik op NC-blokken (alle standaardfuncties op onze besturing), profiteren alle industrieën ervan, maar het zal vooral gunstig zijn voor onze matrijzenmakers en ruimtevaartwinkels. De gecombineerde snelheid, doorvoer en asresponsiviteit zullen ervoor zorgen dat de klant de best mogelijke onderdelen produceert, met kortere cyclustijden en uitstekende oppervlakteafwerkingen.”

Enkele setups, simulatie geprezen

Efficiënter werken met enkelvoudige opstellingen op machines met meerdere assen is tegenwoordig een trend in CNC's, merkte Gisbert Ledvon, TNC business development manager, Heidenhain Corp., Schaumburg, Illinois op. "Mensen willen meer op één machine doen als ze kunnen, dus het is duidelijk dat vijf assen een lange weg hebben afgelegd, niet alleen voor de volledige vijf assen, maar steeds meer voor 3 + 2 [bewerking] omdat mensen competitief moeten blijven", zei Ledvon . "Als ze blijven doen wat ze doen, zullen ze niet concurrerend zijn."

Hoewel sommige bewerkingswerkzaamheden terugkeren naar de VS, is de gemakkelijkste bewerking dat niet, voegde hij eraan toe.

“De complexe dingen komen terug. Er is een trend dat mensen meer willen doen in één bewerkingsmachine, dus het is ofwel vijf assen, of ze willen een frees-/draaitoepassing op een freesmachine doen. Ze willen wat meer gaan automatiseren, dus ze willen een eenvoudige functionaliteit op hun besturing om misschien een eenvoudige palletwisselaar te beheren en daaruit prioriteiten te stellen."

Bewerkingen voor skiving en complexe tandwielen hebben een comeback gemaakt, geholpen door nieuwere software in Heidenhain's TNC-besturing, voegde hij eraan toe. Complexe bewerkingen vereisen zeer nauwkeurige 3D-modellering in simulatiesoftware zoals Heidenhain onlangs heeft toegevoegd aan de toolbox van de TNC, inclusief Dynamic Collision Monitoring.

"Ook al heb je buiten misschien botsingsbewaking, zoals met een CAM- of Vericut-programma, dat je programma verifieert zodat je geen botsingen hebt, mensen willen dat ook doen op de machine [besturing], als ze kunnen," Ledvon gezegd. “Als de machine ze visueel kan laten zien of ze een botsingsprobleem hebben, willen ze het 3D-model van de kinematica van de machine zien en dubbelchecken of ze, als ze aan het programmeren zijn, nog steeds die verificatie op de computer willen. machine.”

Simulatie van onderdelen op de CNC-besturing wordt steeds gebruikelijker, met nieuwe op CNC gebaseerde simulaties die door FANUC en anderen op IMTS zijn geïntroduceerd. De simulatie van FANUC biedt volledige 3D-onderdeelsimulatie, merkte Webster op, waarbij het massieve lichaam van het onderdeel wordt weergegeven terwijl het bewerkingen ondergaat.

Het gebruik van solide modellen groeit ook binnen het aanbod van CNC-ontwikkelaars, merkte Hurco's Cope op. “Een trend die sommige besturingen beginnen over te nemen en die we zeker zullen zien groeien, is de mogelijkheid om solide modellen rechtstreeks in de besturing te importeren en er programma's van te maken. Hoewel we al een aantal jaren STL-bestanden kunnen importeren om als voorraadgeometrie te gebruiken, introduceerde Hurco een nieuwe functie, 3D Import met verbeterde 3D DXF op IMTS 2018, die zeer goed werd ontvangen door de bezoekers van de show,” voegde Cope eraan toe. "Aangezien veel gebruikers solide modelbestanden van hun klanten ontvangen, is het een aanzienlijk voordeel om dat bestand eenvoudig in de besturing te kunnen laden en een onderdeelprogramma te maken zonder dat een CAM-systeem nodig is."

Wat het belangrijkst is voor machinisten

Gebruiksgemak staat erg hoog op het verlanglijstje van de meeste machinisten, en CNC-ontwikkelaars boeken gestaag vooruitgang op dit gebied, waarbij FANUC de afgelopen jaren zijn gebruikersinterface heeft vernieuwd en vele andere ontwikkelaars, waaronder gebruiksvriendelijkere touchscreen-interfaces.

"Ze willen snelheid, niet wachten en ze willen nauwkeurigheid", zegt Robin Cave, software-engineer voor het in Florence, Ky. gevestigde Mazak Corp. "De graphics op onze Windows-machine zijn erg goed en ze helpen machinisten om code voor het snijden begint met een behoorlijk goede simulatie die

alles laat zien.'

Mazak's Mazatrol Smooth-lijn van CNC's, waaronder de SmoothX, SmoothG en SmoothC, werd ongeveer drie jaar geleden door Mazak in Japan vernieuwd met Mitsubishi-hardware en met het ingebouwde besturingssysteem Windows 8. Deze CNC's bieden intuïtieve bediening voor gebruikers met touchscreens waarmee een onderdeelproces kan worden aangepast, merkte Cave op, met behulp van schuifbalken en andere grafische invoer.

"Het is een schreeuwende snelle besturing", zei Cave of the Smooth CNC's, en merkte op dat Georgia Tech de besturing heeft getest. "Het verwerkt sneller dan alles wat we eerder hebben gemaakt, en de solid-state schijven helpen echt met de snelheid. Je hebt niet altijd veel snelheid nodig, maar als je een frees met kogelneus interpoleert, moet je snel veel code eten, "zei Cave. “Dat soort dingen kom je meer tegen in het schimmel- en ruimtevaartwerk.

"Een ander heel belangrijk ding bij onze klanten is onze SMC - onze Smooth Machine Configuration", vervolgde Cave. “Wat klanten wilden, was dat onze machines flexibeler waren. Soms moeten ze heel nauwkeurig zijn, soms niet.” Met de SMC kunnen machinisten de schuifregelaars gemakkelijk aanpassen om de machine min of meer nauwkeurig te maken naargelang de bewerkingsomstandigheden dat vereisen, merkte hij op, wat de programmeertaken op de machine vergemakkelijkt.

Eén platform voor alles

Veelzijdigheid in de bewerking is een belangrijke trend voor CNC-gebruikers van vandaag, merkte Todd Drane op, marketingmanager voor Fagor Automation-USA, Elk Grove Village, Illinois. "Fabrikanten willen één enkel CNC-platform dat elke toepassing die ze op de productievloer hebben aankan", zegt Drane, die opmerkt dat dit een betere uitwisseling van winkelpersoneel mogelijk maakt. "Als ze eenmaal één CNC-platform hebben geleerd, is de integratie in een nieuw proces voor die persoon veel gemakkelijker als het besturingsplatform hetzelfde blijft met het nieuwe proces."

Een van de nieuwste ontwikkelingen is het 8065 CNC-platform van Fagor dat is ontworpen met gepatenteerde geavanceerde functies die nodig zijn voor bewerking op hoge snelheid, met behoud van de beste bewerkingsoppervlakteafwerking en maximale nauwkeurigheid, zei Drane. Met Fagor's Adaptive Real-Time Feed and Speed (ARFS)-functie kan de CNC bewerkingsomstandigheden zoals spilbelasting, servovermogen en gereedschapspunttemperatuur analyseren, en past zowel de asvoedingssnelheid als de spilsnelheid aan voor maximale productiviteit van de bewerkingsprestaties, voegt Drane toe . “Het resultaat is een kortere cyclustijd, gekoppeld aan een superieure afwerking van de onderdelen. Een langere levensduur van de spil en servomotor wordt ook bereikt, evenals een verbeterd gebruik van het gereedschap.”

De Fagor 8065 CNC is ook uitgerust met ruimtevaartspecifieke High Speed Surface Accuracy (HSSA) bewerkingsfunctionaliteit die de mechanische belasting van de machine vermindert, wat de levensduur van de bewerkingsmachine verlengt. Door de lagere machinetrilling is de machine bovendien in staat om soepeler te bewegen en hogere voedingssnelheden, zei Drane. "Bovendien maakt de ingebouwde Bode-diagramtool het mogelijk om de frequentierespons van de machine te meten, waardoor de mogelijkheid wordt geboden om de machinetrillingen die door de verschillende bedrijfsomstandigheden en omgevingen worden geproduceerd daadwerkelijk te filteren."

Fagor beschikt ook over de toepassing Fagor Machining Calculator (FMC), die beschikbaar is op zowel de 8060 als de 8065 CNC-platforms. De functie bestaat uit een database met te bewerken materialen en bewerkingen (frezen en draaien) en een interface om geschikte snijcondities te kiezen (aanvoersnelheid voor bewerking van assen en spiltoerental voor elke bewerking). Een andere vooruitgang in Fagor CNC's is het compacte hardwareontwerp van de besturingslijn, zei Drane. "In de hedendaagse productie, zoals een klant zei, is ruimte geld", merkte hij op. “Daarom heeft Fagor niet alleen compacte CNC's gemaakt, maar ook compacte aandrijvingen en zelfs motoren. Het idee is om slanke oplossingen te bieden die passen bij de behoefte versus een cookie-cutter-aanpak."

Automatisering Besturingssysteem

- CNC-draaibank verbetert productiviteit

- Programmeertool voor robots vermindert kalibratieproblemen

- Modelsoftware vereenvoudigt robotprogrammering

- Software-updates verbeteren de programmering en controle van cobots

- Functies van CNC-software Conversational Programming

- CNC-programmeervoorbeeld met Fanuc G71 voordraaicyclus en G70

- Sinumerik 840D CNC-programmering

- CNC-programmering voor CNC-bedieners

- CNC G01 hoekprogrammering

- M-codes – CNC-programmeerquiz

- G-codes – CNC-programmeerquiz