Als het om simulatiesoftware gaat, is zien geloven

Moe van het rijden op de rode knop? Simulatiesoftware is de sleutel tot veiligere, kortere machineconfiguraties.

In een perfecte CNC-wereld is het eerste onderdeel altijd goed. Er zijn geen extra blanks of barstock nodig. Insteltijden zijn slechts zo lang als nodig is om een paar tools uit te wisselen en een nieuw programma te laden. Er is nooit een crash, nooit de noodzaak om een inefficiënt stukje code te herprogrammeren. De operator drukt gewoon op de groene knop en minuten of uren later komt een voltooid werkstuk tevoorschijn.

Wat is de magische technologie die deze wereld mogelijk maakt? Het wordt simulatiesoftware genoemd, en hoewel het maar heel weinig winkels naar het hierboven beschreven fabricagenirvana heeft gebracht, is het een belangrijke stap in die richting.

Door programmeurs de mogelijkheid te bieden om alles over het bewerkingsproces te simuleren - de gereedschapshouders, spindels en revolvers, het constant veranderende werkstuk en de snijgereedschappen die eromheen en er doorheen bewegen - maken softwareontwikkelaars hun virtuele werelden tot zeer nauwkeurige voorspellers van alles wat er zal gebeuren zodra die groene knop wordt ingedrukt. De bottom line is duidelijk; als uw werkplaats geen toolpath-simulatiesoftware gebruikt om zijn NC-programma's te bewijzen, verspilt u niet alleen waardevolle productietijd, maar brengt u ook dure werktuigmachines en uw veiligheidsrecord in gevaar.

Verzekering afsluiten

Maar wacht even:onze CAM-software heeft al simulatiemogelijkheden, denkt u. Waarom zouden we extra geld investeren als ons huidige systeem de klus kan klaren? Volgens Ben Mund, senior marktanalist voor Mastercam CAD/CAM-ontwikkelaar CNC Software Inc. (Tolland, CT), kunnen er enkele zeer goede redenen zijn om precies dat te doen.

"De meeste CAM-systemen bieden tegenwoordig een bepaald niveau van gereedschapspadsimulatie dat perfect acceptabel is voor de meeste bewerkingstoepassingen", zei hij. “Het verschil tussen deze en speciale simulatiesoftware is dat CAM-pakketten in de regel niet de daadwerkelijke nabewerkte G-code lezen die door de bewerkingsmachine wordt gebruikt. Hierdoor biedt stand-alone simulatie van het gereedschapspad een extra beveiligingslaag voor extreem hoogwaardige taken en complexe bewerkingstoepassingen. Het is alsof je een verzekering afsluit.”

Zoals met al het andere in de productie, is CAM-software echter steeds capabeler, en dat omvat de mogelijkheid om meer van het bewerkingsproces te simuleren - waar ruwe draadmodelmodellen van het snijgereedschap en het werkstuk ooit de norm waren, bieden Mastercam en anderen nu verrassend realistische weergaven van de gehele bewerkingsomgeving, inclusief de werkstukopspanning, gereedschapshouders en zelfs de CNC zelf.

Mund vergelijkt deze ontwikkeling met de geleidelijke convergentie van CAD en CAM - waar de twee ooit volledig afzonderlijke producten waren, wordt CAM tegenwoordig erg CAD-achtig en vice versa.

"Veel winkels hebben niet langer een stand-alone CAD-systeem nodig omdat hun CAM-pakket alles doet wat ze nodig hebben", zei hij. "Het is een vergelijkbare situatie met simulatiesoftware voor machines en gereedschapsbanen - CAM biedt misschien niet dezelfde verificatiediepte, maar nogmaals, tenzij je dat extra beveiligingsniveau wilt, doet het zijn werk - en wordt het voortdurend verbeterd."

Vooruitstrevend

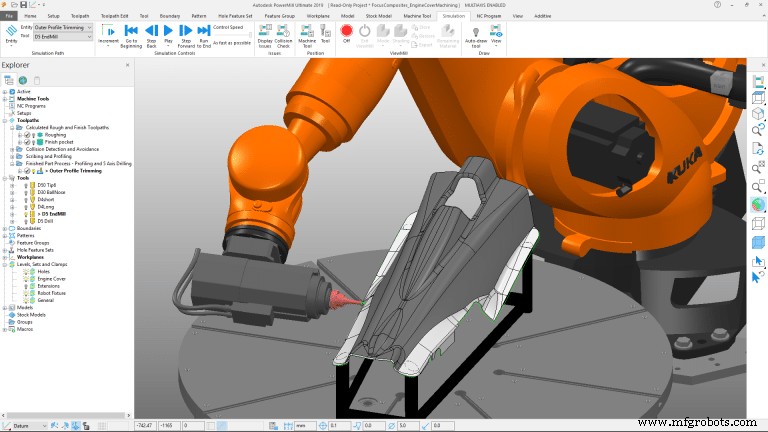

Craig Chester, PowerMill-productmanager bij Autodesk Inc. (San Rafael, CA), is het eens met de beoordeling van Mund. "Zeer weinig van onze klanten gebruiken gespecialiseerde simulatiepakketten, omdat ze vertrouwen hebben in de betrouwbaarheid van hun CAM-simulatie," zei hij.

Het kleine percentage klanten dat wel in zelfstandige pakketten investeert, doet dit meestal omdat ze meerdere CAM-oplossingen hebben, misschien van verschillende leveranciers, en een enkele, gespecialiseerde oplossing consistente resultaten oplevert, legt Chester uit. Dit zijn over het algemeen grotere klanten, zoals lucht- en ruimtevaart- of defensiebedrijven, die ook vaak verschillende CAM-pakketten gebruiken voor hun draaibanken, vijfassige bewerkingscentra, EDM-apparatuur, enzovoort.

Ironisch genoeg is het grootste voordeel van standalone simulatiesoftware - de mogelijkheid om machine-G-code te lezen - misschien ook de achilleshiel ervan.

"Het nadeel van simuleren buiten het CAM-programma is dat de gebruiker pas problemen ontdekt nadat het onderdeel is geprogrammeerd", benadrukt Chester. “Als de fout zich vroeg in het bewerkingsproces voordoet, moeten veel daaropvolgende gereedschapsbanen opnieuw worden geprogrammeerd. Maar door alles in het CAM-programma te simuleren, kunnen deze onnodige en kostbare herberekeningen worden vermeden.”

Maar niet zo snel. Tom McCollough, directeur productbeheer in de CAM- en Hybrid Manufacturing-groep van Autodesk, is het ermee eens dat ingebouwde simulatie programmeurs de mogelijkheid biedt om snel de effecten van veranderingen in het gereedschapspad te bepalen, maar voegde eraan toe dat dit geen allesomvattende oplossing is voor een aantal bedrijven.

"Stel je voor dat je weken van voorbewerken en semi-nabewerken hebt gedaan op een zeer groot autogereedschap, alleen om in de laatste stadia tegen de voorraad te botsen, waarbij zowel het onderdeel als de spil beschadigd zijn", zei hij. “Dit kan niet alleen een negatief effect hebben op de betreffende job, maar ook op andere jobs (voor andere klanten) in de wachtrij. De potentiële impact is enorm, daarom zijn fabrikanten van hoogwaardige componenten gemotiveerd om een ‘second opinion’ te krijgen van een onafhankelijk stukje software.”

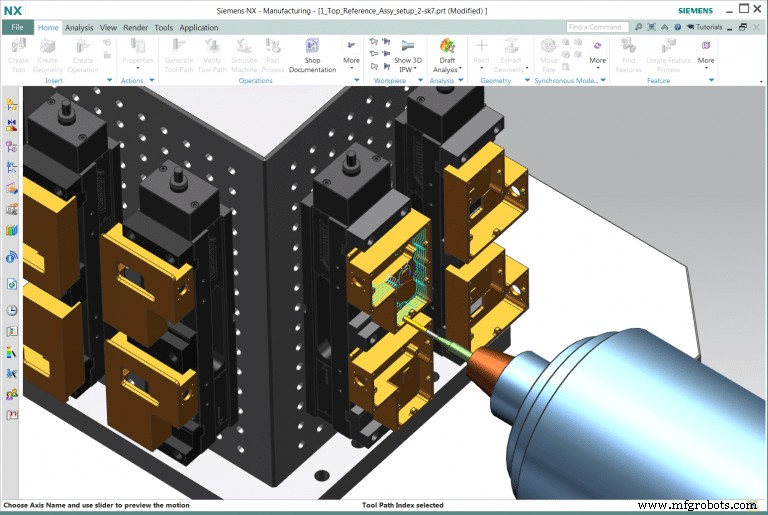

De door G-code gestuurde simulatie in NX CAM van Siemens maakt gebruik van dezelfde NC-programma's die bewerkingsmachines aansturen. De zeer nauwkeurige simulatie helpt bedrijven om storingen te elimineren, de kwaliteit van onderdelen te verbeteren en de uptime van de machine te verhogen, aldus Siemens.

Doe Me een Solide

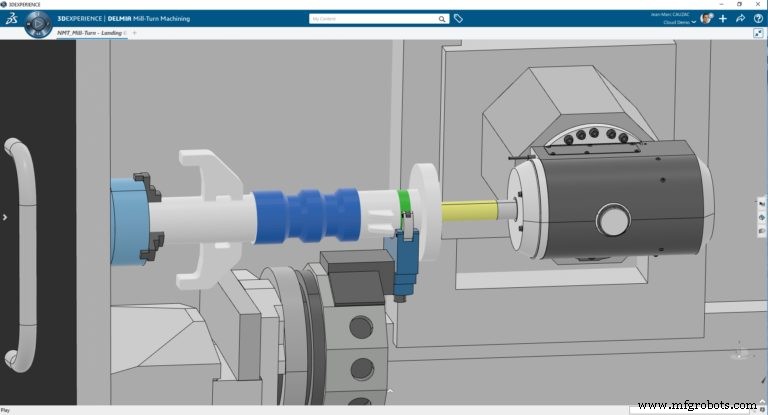

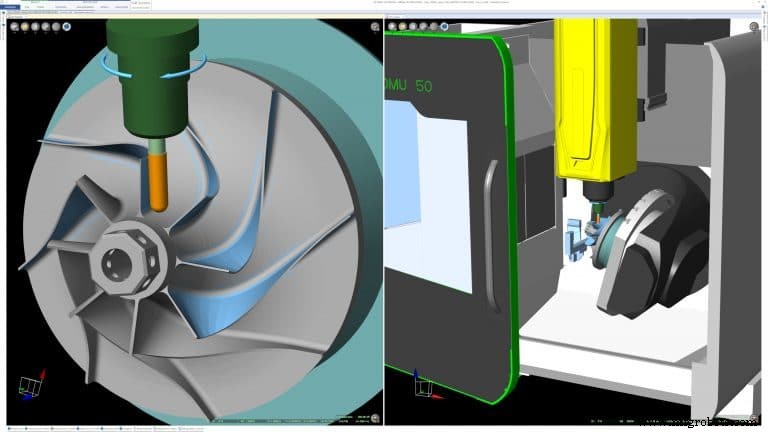

Jean-Marc Cauzac, DELMIA-rolmanager bij Dassault Systèmes (Waltham, MA), biedt vergelijkbare aanbevelingen. Net als de andere softwareleveranciers die voor dit artikel zijn geïnterviewd, bieden de CAM-producten van Dassault Systèmes nauwkeurige, realistische simulatiemogelijkheden, met volledige 3D-weergaven van de bewerkingsmachine, inclusief kleminrichtingen, klauwplaten en kaken, en indexeerkoppen.

Cauzac zei dat dit voldoende is voor de meeste onderdelenfabrikanten, omdat de meeste botsingsproblemen kunnen (en moeten) worden geëlimineerd ruim voordat de machinecode wordt gegenereerd. “Met een geïntegreerd systeem kunnen alle uitdagingen op het gebied van toegankelijkheid en bereikbaarheid al heel vroeg in de programmadefinitie worden gecontroleerd, inclusief fouten in het gereedschapspad, zoals snelle verplaatsing in het materiaal of te agressieve snijparameters, evenals mogelijke botsingen tussen een van de zojuist genoemde elementen. .”

Cauzac merkte echter op dat geïntegreerde CAM-simulatie in sommige opzichten beperkt is:sommige klanten willen geen simulaties geloven die afkomstig zijn van de software die het gereedschapspad creëert, uit angst dat de softwareleverancier niet zowel rechter als jury kan zijn.

Wanneer de klant meerdere CAM-oplossingen in zijn vestiging gebruikt, heeft een enkel extern simulatieprogramma - ervan uitgaande dat het een nauwkeurige interface met de CAM-software heeft - de voorkeur vanwege het vermogen om homogene validatie te bieden.

Gespecialiseerde simulatiesoftware is vaak uitgebreider dan op CAM gebaseerde simulatie, die meestal meer gericht is op toolpath en geen rekening houdt met de voorgeprogrammeerde cycli en subroutines die op de meeste bedieningselementen worden gebruikt.

Afgezien van argumenten ten gunste van externe simulatiesoftware, suggereerde Cauzac dat geïntegreerde systemen zowel sneller als minder foutgevoelig zijn. "Ze bieden perfecte digitale continuïteit omdat alle 3D-elementen die in de simulatie worden gebruikt dezelfde bron hebben", zei ze. "Er is geen noodzaak voor gegevensoverdracht tussen twee systemen, wat extra inspanning met zich meebrengt en de mogelijkheid dat informatie verloren gaat."

Gebruik de kracht

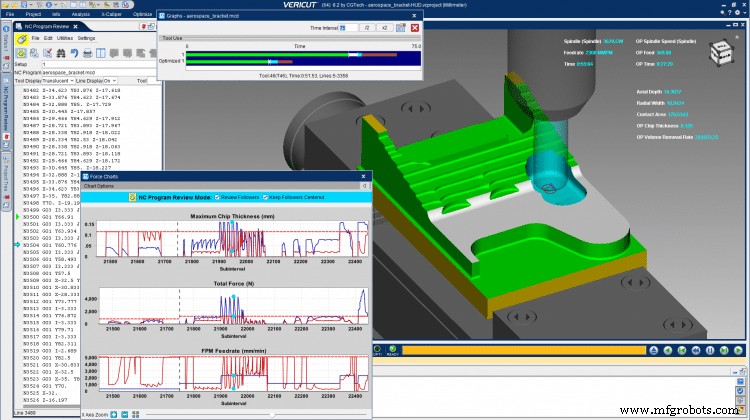

Zoals Ben Mund van Mastercam al zei, is het lezen van de code die door de machinecontroller wordt gebruikt misschien wel de belangrijkste onderscheidende factor tussen stand-alone en geïntegreerde simulatiesoftware. Iemand die veel te zeggen heeft over dit onderwerp is Gene Granata, productmanager voor VERICUT toolpath-simulatie- en verificatiesoftwareleverancier CGTech Inc. (Irvine, CA).

"Een aantal mensen probeert de waarde van simulatie door derden weg te nemen door te beweren dat het niet nodig is, of dat het overdreven is", zei hij. “Maar om een digitale tweeling van de bewerkingsmachine en het bewerkingsproces te krijgen, moet je zaken als vijfassige compensatie, gereedschapslengte en opspanningsoffsets, macro's en subroutines opnemen en hoe het snijgereedschap echt beweegt in de positioneringsmodus, elementen waarmee geen rekening wordt gehouden wanneer interne instructies van het CAM-systeem worden gebruikt om de simulatie te bouwen.”

Terwijl het argument woedt over de vraag of machinefabrieken dit niveau van simulatienauwkeurigheid nodig hebben, wijst Granata snel op iets dat ze wel nodig hebben:optimalisatie. "Het is een hond-e-hond-wereld daarbuiten, en in het bedrijfsleven blijven is vaak gebaseerd op flinterdunne winstmarges. Daarom is er een enorme focus op toolpath-optimalisatie.”

Voor Granata gaat optimalisatie niet over CAM-specifieke routines die gericht zijn op effectieve zakverwijdering en constante spaanbelasting, hoewel dit weliswaar noodzakelijke onderdelen van de bewerkingsvergelijking zijn. Wat belangrijker is, zei hij, is het vinden van manieren om gereedschapspaden te optimaliseren op basis van wat de werktuigmachine kan, gegeven het werkstukmateriaal en de snijgereedschappen die worden gebruikt.

Hier komt Force om de hoek kijken, een softwaremodule binnen de VERICUT-suite die zowel toolpath-simulatie als CAM-software aanvult, ongeacht wiens logo op de doos staat.

"Dit vertegenwoordigt een geheel nieuw niveau van Industrie 4.0-programmeerintelligentie, en CGTech en andere softwareontwikkelaars krabben eigenlijk nog maar aan de oppervlakte van deze mogelijkheid", zei hij. "Elke fabrikant van snijgereedschap zal u vertellen dat hun gereedschap harder kan worden geduwd en optimalisatie is de beste manier om dat te bereiken."

De G lezen

Siemens PLM Software Inc. (Plano, TX) is een van de eerste partners van CGTech en blijft die rol vandaag uitoefenen. Maar zoals Vynce Paradise, Senior Director voor Advanced Part Manufacturing bij Siemens, heeft uitgelegd, besloot het bedrijf gaandeweg zijn eigen draai aan simulatie te ontwikkelen, een die een integraal onderdeel is van zijn NX CAM-software.

"Er zijn veel goede CAM-systemen en ze bieden allemaal een bepaald niveau van toolpath-simulatie, maar het is belangrijk om te erkennen dat er meerdere niveaus beschikbaar zijn", zei hij. "Er is de basissimulatie waarbij je het voorraadmodel, het snijgereedschap en misschien de gereedschapshouder kunt zien, die elk ten opzichte van elkaar bewegen. We noemen dat toolpath-verificatie, en hoewel het nuttig is, is het slechts een startpunt.”

Ga nog een stap verder en je hebt echte machinesimulatie, de "digitale tweeling" die Granata van CGTech noemde en een term die iedereen bij Siemens kent. "Dit is waar we ons vandaag op concentreren", merkte Paradise op. “Het gaat verder dan de zojuist beschreven basis en omvat alle aspecten van de bewerkingsopstelling, elk met zijn eigen kinetiek en relatieve beweging. Veel CAM-systemen laten dit tegenwoordig zien, maar wat bij ons anders is, is dat we NC-code on-the-fly posten en deze gebruiken voor simulatie in NX CAM, waardoor we een 'best of both worlds'-oplossing bieden."

Paradise bood de volgende analogie:als je piloot wilt worden, zou je dan liever leren in een vluchtsimulator die generieke vluchtsimulatiesoftware gebruikt of in een die de besturingsomgeving van het eigenlijke vliegtuig beter nabootst? "CAM-geïntegreerde simulatie met behulp van de daadwerkelijke G-code lijkt erg op de laatste en blijft de meest complete manier om te repliceren wat er gaat gebeuren tijdens het bewerkingsproces."

Lente Vooruit

Spring Technologies Inc. (Boston), eerder dit jaar overgenomen door Hexagon, leverancier van technologieoplossingen, is een andere ontwikkelaar van simulatie- en verificatiesoftware voor CNC-machines. General Manager Silvère Proisy is het met zijn collega's eens over de verdiensten van toolpath-optimalisatie en G-code-validatie, maar voegde verschillende andere overwegingen toe voor degenen die mogelijk de banden op een van deze softwaresystemen schoppen.

De eerste is dat simulatie niet alleen voor de winkels is met zeer complexe werktuigmachines of dure onderdelen. "Natuurlijk zijn onze primaire klanten degenen met meerkanaals draaibanken en vijfassige bewerkingscentra, maar we zien een toename van winkels die hun NC-programma's willen optimaliseren, en dit omvat ook die met eenvoudige twee- en drieassige machines ', zei Proisy. "En hoewel niemand het zich kan veroorloven om kapitaalgoederen te laten crashen, zijn het de kleinere winkels die het meest worden getroffen wanneer deze ongelukkige gebeurtenis plaatsvindt. Onze NCSIMUL-software elimineert dat risico.”

Toolpath-optimalisatie van Vericut toolpath-simulatie- en verificatiesoftware van CGTech is gebaseerd op geprojecteerde snijkrachten en helpt de standtijd te verbeteren en de trillingen te elimineren die tot klapperen leiden, aldus het bedrijf.

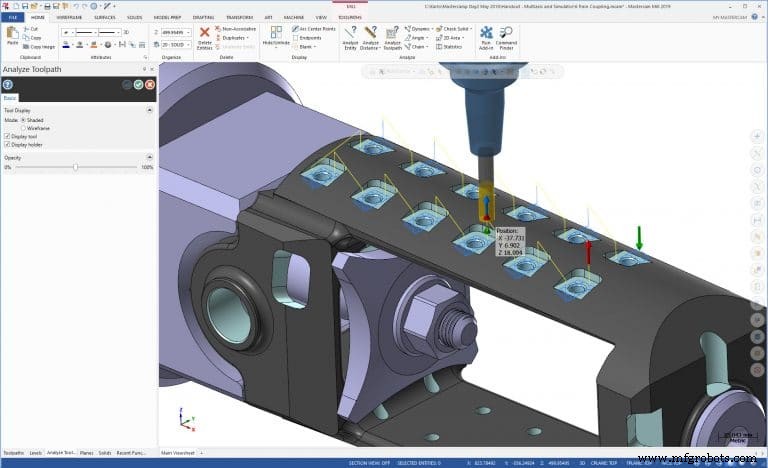

Met toolpath-simulatie weten programmeurs altijd waar de tool was en waar deze naartoe gaat, zoals in deze Mastercam-module.

Tegen de critici die suggereren dat het gebruik van standalone simulatiesoftware zowel tijdrovend als foutgevoelig is, zei Proisy dat gebruikers naar automatisering moeten kijken als de volgende stap in toolpath-simulatie; door NCSIMUL te installeren op een server die is verbonden met het winkelvloernetwerk, is het mogelijk om toolpath-bestanden naar een "zwarte doos" te sturen en ze automatisch te laten verifiëren - tenzij er een probleem is, is de enige inspanning het lezen van het e-mailrapport dat de G-code is klaar om te vertrekken. Dit is slechts de eerste stap op de weg naar automatisering.

Volgens Prosiy is de software van zijn bedrijf momenteel in staat om NC-programma's opnieuw te verwerken voor gebruik in andere bewerkingsmachines, en dat "met een druk op de knop". In de toekomst heeft hij een flexibele maar slimme interface voor ogen die die stap automatisch zal uitvoeren op basis van aan welke machine de taak is toegewezen.

"Het derde punt is connectiviteit", zei hij. “Dankzij onze samenwerking met Hexagon verwachten we dat we binnenkort gegevens van sensoren op de bewerkingsmachine kunnen halen en die waarden kunnen gebruiken om het programma on-the-fly bij te werken. Het kunnen offsets van de gereedschapslengte of opspanningslocaties zijn, of het kan feedback zijn over spilbelastingen en trillingen. We zijn nog niet zo ver in Industrie 4.0, maar het is zeker iets dat eraan komt.”

CAMpleteren van de Sim-puzzel

Jeff Fritsch, vice-president verkoop en marketing bij CAMplete Solutions Inc. (Kitchener, ON), heeft ook zijn zinnen gezet op Industrie 4.0 en het IIoT (Industrial Internet of Things). De TruePath-software van het bedrijf "biedt alles wat nodig is om vijfassige toolpaths te analyseren, aan te passen, te optimaliseren en te simuleren in een geïntegreerde 3D-omgeving", terwijl de Lite- en TurnMill-producten vergelijkbare functionaliteit bieden voor respectievelijk drieassige freesmachines en live-tool-draaibanken.

In termen van Industry 4.0-functionaliteit is het echter het Intelligent Protection System (IPS) van CAMplete dat de duidelijkste indicatie geeft van de richting die de productiegemeenschap inslaat. IPS is ontwikkeld in samenwerking met machinebouwer Matsuura en maakt gebruik van de simulatiemogelijkheden van TruePath om intelligente vooruitblik te bieden op basis van in-process machinegegevens. Het resultaat is een vrijwel crashbestendige machineomgeving, zelfs in handmatige modus, aldus Fritsch.

Gezien het toegenomen gebruik van complexe draaibanken en multitasking-machines, is nauwkeurige bewerkingssimulatie, zoals die van DELMIA van Dassault Systèmes, belangrijker dan ooit.

Net als bij andere simulatiesystemen leest TruePath de G-code en controleert het of het veilig is om in de machine te draaien”, zei hij. "Maar uiteindelijk kan niemand ervoor zorgen dat de operator het juiste gereedschap in de spil plaatst en dat het onderdeel zich bevindt waar het hoort."

IPS werkt samen met TruePath om dit potentiële probleem te elimineren, zei hij. In plaats van te vertrouwen op het CAM-systeem voor verschillende waarden, is er een snelle glasvezelverbinding rechtstreeks met de machinecontroller - het is niet nodig om aannames te doen over offsets of macrowaarden omdat ze in realtime worden gelezen en de machine wordt gestopt veilig voor de problematische positie.

Hoewel het nog niet beschikbaar is voor andere machinemerken, komt IPS eraan, evenals intelligente machinetasters die onderdelen meten, de juiste offsets maken en automatisch elk deel van het programma opnieuw uitvoeren dat nodig is om een buitentolerantieconditie te corrigeren.

"Dit is niet anders dan wat een menselijke operator zou doen, maar we doen het met software", zei Fritsch. “Op dit moment zijn we bezig met het bouwen van deze logica, zodat de machine kan gaan vertrouwen op geautomatiseerde feedback om beslissingen te nemen, waardoor uiteindelijk de onderdeelkwaliteit wordt verbeterd en de cyclustijden en bedrijfskosten worden verlaagd. Winkels zouden niet twee of drie onderdelen moeten machinaal bewerken om één goede te maken, of tijd verspillen aan het uit de machine halen van onderdelen om te meten - het zou het eerste onderdeel moeten zijn, het goede onderdeel, zonder alle menselijke interactie. Dat is ons doel.”

Automatisering Besturingssysteem

- 10 bedrijven die geavanceerde 3D-printsimulatiesoftware aanbieden

- Als het op versleuteling aankomt, zeg nee tegen de status quo

- Wat maakt een hoogwaardige robotsimulatiesoftware?

- 3DG-robotsimulatiesoftware gebruiken om robotautomatisering te plannen

- Zien is geloven

- 10 overwegingen bij het plannen van ERP-software

- 3D-geometrie programmeren zonder CAD/CAM-software

- RoboDK werkt samen met RobCo SWAT om softwareoplossingen voor robotsimulatie aan te bieden aan de auto-industrie

- Omron lanceert simulatiesoftware voor geautomatiseerde fabrieken

- Loopt het VK achter als het gaat om industriële robots?

- SinuTrain – Siemens CNC-simulatiesoftware