Het aanvalspunt van automatisering op de werkvloer aanscherpen

Op de machine, bij de machine, tussen machines - het IIoT is nooit ver weg

Flexibiliteit is gekomen tot automatisering, misschien als nooit tevoren. En voor industrieën die precisiebewerking, assemblage en meting vereisen, zijn automatiseringstechnologieën nog nooit zo beschikbaar geweest.

Automatiseringsoplossingen variëren van de hoogste precisie tot in de productie geteste betrouwbaarheid en snelheid. Bijna nooit worden technologieën voorgesteld als zijnde alle dingen voor alle mensen, of beter gezegd alle oplossingen voor alle problemen. Het is niet een kwestie van je gif kiezen, het is meer een kwestie van de meest geschikte technologie selecteren en de ROI kunnen rechtvaardigen. Beproefde automatisering zoals barfeeders, portaalladers, vereenvoudigde pick-and-place-opties zijn nooit ver van de voorgrond, maar ze worden vergezeld door en in veel gevallen overschaduwd door nieuwe, snellere robottechnologieën die het voordeel hebben van de veelzijdigheid die IIoT digital communicatie kan leiden tot productie.

Precisie bij het maken van horloges leidde tot tientallen robots

Volgens Rick Brookshire, groepsproductmanager robots voor Epson America Inc. (Carson City, CA), toen het moederbedrijf, Seiko Epson Corp., zo'n 35 jaar geleden robots ontwikkelde voor het maken van zijn eigen horloges, was precisie alles. Vandaag de dag combineert Epson snelheid met precisie in zijn aanbod van meer dan 300 robots met een reikwijdte van 175 tot 1000 mm, met een laadvermogen tot 20 kg en herhaalbaarheid tot 5 μm. Typische eerste toepassingen waren onderdelen die in uw hand passen voor auto's, medische toepassingen, elektronica en functies zoals montage, machineonderhoud, kitting, inspectie en testen, en palletiseren in vrijwel elke soort industrie.

De nieuwste toevoeging aan het Epson-portfolio van robots, de instapmodel Synthis T3 All-in-One SCARA (selective compliance gearticuleerde robotarm), werd geïntroduceerd tegen een scherpe prijs en met mogelijkheden van snelheid en precisie, bedoeld om de toepassingen van Epson in auto's, elektronica, medische apparaten en consumentenproducten.

Sinds de introductie eind 2017 is de T3 door de markt geaccepteerd die onze stoutste verwachtingen overtreft”, aldus Brookshire. "De T3 heeft een controller in de arm, verbinding met een pc om te programmeren - allemaal voor een prijs van $ 7495. Het beschikt over dezelfde software die we gebruiken in onze high-end G-serie zes-assige robots.”

Net als de andere SCARA-robots van Epson is de T3 een robot met vier assen die van een plat oppervlak naar een plat oppervlak gaat en is gepositioneerd als een alternatief voor lineaire dia's in de winkel. "Lineaire schuiven moeten voortdurend worden aangepast voor omschakelingen", zegt Brookshire. De T3, met een arm van 400 mm en een maximaal laadvermogen van 3 kg, voldoet aan deze behoefte aan flexibiliteit met snelheid voor een efficiënte werking, integratie in een compact ontwerp en de RC+-programmeersoftware van Epson.

Robotefficiëntie in compacte pakketten

Erowa Technology Inc. (Arlington Heights, IL) heeft een geschiedenis in het ontwikkelen van palletiseringssystemen en robots voor het hanteren van gereedschappen en werkstukken voor EDM-verwerking, evenals machineverzorgende toepassingen voor het maken van spanen in tandem of in combinatie met EDM-machines. “Een jobshop doet elke dag iets anders. Dat is onze kracht:een werkstuk op een pallet en in een magazijn plaatsen en een robot het in de machine laten verplaatsen voor verwerking - of het nu voor één, twee of vijf delen is", zegt Chris Norman, president en COO. "We bevinden ons in een nichemarkt en onze automatisering is ontworpen voor werkwinkels, spuitgietwerkplaatsen en kleine productiebedrijven voor lucht- en ruimtevaart, om er maar een paar te noemen."

De vraag naar de automatiseringsproducten van Erowa was sterk. “Er is tegenwoordig een grotere acceptatie door winkels voor automatiseringsoplossingen. We hebben in 2017 een groei van 10 tot 20% in de verkoop van automatisering gezien, een stijging van ongeveer 30% ten opzichte van 2016”, aldus Norman. "We zijn niet meer alleen de EDM-jongens, hoewel we nog steeds veel doen in de productie en behandeling van elektroden. Onze tooling wordt gebruikt in veel verschillende facetten van de productie. Ons snelwisselsysteem tussen onze pallets en onze klauwplaten en gereedschapswisselaars voor snijgereedschappen en elektrodenwisselaars op een EDM zijn een vorm van automatisering waar veel bedrijven niet aan denken.”

Volgens Norman is de programmering voor zijn robots vereenvoudigd. “Onze robots zijn niet moeilijk te programmeren. Er zijn verschillende niveaus van integratie. De meest basale is dat de robot de slaaf van de machine is. We hebben al het interfacewerk gedaan en hebben interfaces met alle grote OEM's. Als we komen installeren, roepen we de pallet in de machine zoals u een spindel in de machine roept. Het is eigenlijk één regel code. We hebben celbesturingssoftware die de machine en robot bestuurt in plaats van de machinebesturing. Meestal hebben we maar ongeveer een dag training met de klanten nodig,” zei Norman.

De winkelvloer is een drukke plek

De nieuwste EDM's van Makino Inc. (Mason, OH) zijn voorzien van automatisering voor onbeheerde werking. Ondersteuning komt van HyperConnect, Makino's suite van Industrial Internet of Things (IIoT)-applicaties voor EDM's die de gebruikerservaring en efficiëntie verbeteren en de uitvaltijd van machines verminderen. HyperConnect is beschikbaar op alle Makino EDM's die zijn uitgerust met Hyper-i-besturingssystemen en stelt winkelmanagers en operators in staat om EDM-processen te bewaken en te besturen vanaf elke pc, smart device of andere Hyper-i-besturingssystemen op het netwerk.

EDM-operators krijgen al te veel te maken op de werkvloer. Het laatste wat iemand wil, is dat ze heen en weer rennen tussen machines en kantoorruimtes. HyperConnect biedt deze operators toegang tot wat ze nodig hebben om de efficiëntie te maximaliseren, of ze nu bij de machine, op kantoor of op afstand werken.

De HyperConnect-suite heeft vier primaire connectiviteitsfuncties waarmee winkelpersoneel hun EDM-activiteiten kan monitoren, plannen en oplossen. Van de vier functies worden de functies EDM Mail en PC Viewer het meest gebruikt. EDM Mail geeft machinestatusinformatie via e-mail door aan operators tijdens onbeheerd gebruik om uitvaltijd te verminderen en multitasking-mogelijkheden te ondersteunen. Het kan periodieke, getimede intervalupdates van de bedrijfsomstandigheden van een machine leveren, of operators waarschuwen voor een machineonderbreking op elk uur.

Verbindingsprocessen slechts een idee verwijderd

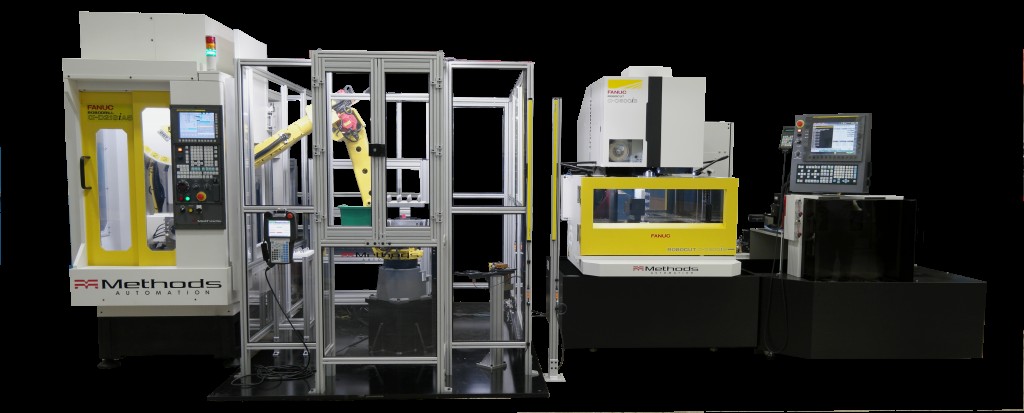

Wanneer technologie die door een machinebouwer wordt aangeboden, overgaat in processen die verder niets met elkaar te maken hebben, kan automatisering de onverwachte productieve schakel vormen. Methods Machine Tools Inc. (Sudbury, MA), een leverancier van werktuigmachines, 3D-printtechnologie en automatisering, nam een "kwantumsprong" door de processen te combineren om de productie in 3D-productie te verhogen. De automatiseringscel combineert additieve productie met robotica en subtractieve processen met als doel postverwerking te bieden voor een snelle, zeer efficiënte productie van afgewerkte 3D-onderdelen.

De 20-ft. (6 m) Methods-cel bevat een 3D-geprint productinvoerstation, dat 3D-onderdelen op bouwplaten naar een FANUC C600 EDM pendelt die een snede maakt om de onderdelen gedeeltelijk van de bouwplaten te scheiden. In het volgende station haalt een FANUC-robot de platen van de geprinte onderdelen en brengt de onderdelen over naar een FANUC RoboDrill voor een laatste bewerking. Robodrills hebben vooral de voorkeur in winkelvloeromgevingen vanwege hun op zichzelf staande en compacte automatiseringsvoetafdruk. De cel is ontworpen voor productie zonder licht en vermindert de totale tijd om onderdelen te voltooien, van 3D-printen tot de uiteindelijke nabewerking, waardoor naar verluidt de totale doorvoer van onderdelen wordt verviervoudigd en handmatige arbeid wordt geëlimineerd. De 3D-printpartner van Methods Machine is 3D Systems Corp. (Rock Hill, SC), de grondlegger van 3D-printen.

Slimme productie betekent IIoT-connectiviteit

Twee machinebouwers, Mazak Corp. (Florence, KY) en Murata Machinery USA Inc. (Charlotte, NC), hebben samengewerkt om een slim productiesysteem te ontwikkelen door Mazak's bewerkings-, automatiserings- en slimme technologieën te combineren met de Muratec geautomatiseerde opslag met hoge dichtheid en ophaalsysteem. Het resulterende Mazatec SMS (smart manufacturing system) zorgt voor een onbeheerde productie zonder licht en een hoge output, evenals IIoT-connectiviteit.

De Mazatec SMS combineert meerdere Mazak horizontale bewerkingscentra en/of multitasking machines met een Muratec verticaal georiënteerd stocker-type systeem met pallets, een materiaalbak en high-speed stocker kraan. Om aan de specifieke productie- en vloerruimtebehoeften van elke fabrikant te voldoen, kan het modulaire systeem tot 150 stockers (in verschillende maten) hebben in een configuratie met zes niveaus, wat de ruimte-efficiëntie aanzienlijk verhoogt.

Mazak's SmartBox IIoT-technologie en Smooth PMC-productiebeheersoftware zijn belangrijke componenten van de SMS. Het geautomatiseerde systeem van Muratec regelt alle onderlinge verbindingen en synchroniseert met de ERP/MRP-host en MES van een fabrikant. Als gevolg hiervan is de Mazatec SMS ontworpen om een slimme fabrieksoplossing te worden voor procesbesturing, bewaking en optimalisatie om een verscheidenheid aan werkstukken te produceren, zelfs in kleine batches, met een hoge efficiëntie. De Mazatec SMS kan verschillende maten en soorten werktuigmachines in hetzelfde geautomatiseerde productiesysteem opnemen. Randapparatuur voor de Mazatec SMS omvat individuele stations voor laden en centreren, kantelen, laden, heffen en dalen, werkopstelling en het wassen van onderdelen. Naast het leveren van werk aan de werktuigmachines, verwerkt de voorraadkraan van het systeem de Mazatec SMS algemene invoer van onbewerkte onderdelen en de uitvoer van afgewerkte onderdelen.

Automatisering is afhankelijk van software, IIoT Focus

Shop Floor Automations (SFA; La Mesa, CA) is gespecialiseerd in productieautomatiseringssoftware die winkels voorziet van machinebewaking, CNC-netwerken (DNC-software), tooltracking en productiegegevensbeheer. "Onze geavanceerde technologieën werken met protocollen zoals MTConnect, OPC UA, Okuma Thinc, Modbus en FANUC FOCAS", zegt Guy Barrow, account executive. “Onze oplossingen zijn succesvol voor CNC-machinewerkplaatsen, fabricagewerkplaatsen, matrijzenmakerijen en elke werkplaats die te maken heeft met het fabricageproces. Winkels zijn onder meer die [grote hoeveelheden lucht- en ruimtevaartonderdelen, medische onderdelen, vuurwapens en auto-onderdelen maken, evenals gecombineerde productie-/werkwinkels.”

Volgens Barrow willen de klanten van SFA oude media op de werkvloer elimineren zonder hun machines te vervangen. Ze gaan draadloos en vervangen diskettestations. “Hoewel programma-overdracht en CNC-revisiecontrole nodig zijn, zou ik zeggen dat machinebewaking op dit moment populair is voor ons. Machine-efficiëntie is erg belangrijk voor klanten. We hebben ingenieurs bij de hand om oplossingen aan te passen die passen bij de behoeften van de productieproblemen van de klant. Winkels willen investeren in Industry 4.0 en IIoT standaarden, dus dat heeft een positief effect op onze productmix. We testen altijd nieuwe oplossingen om de problemen voor klanten op te lossen met alternatieve communicatie-/beheermethoden voor programmaoverdracht, het verhogen van het machinegebruik, revisiecontrole, papierloos werken en betere voorbereiding op audits. Het helpt hen ook andere doelen te bereiken, zoals ISO-certificering, productie zonder verlichting en integratie met andere oplossingen, zoals ERP-software.”

Kleinschalige automatisering met grote mogelijkheden

Een combinatie van bewerkingscentra met pallethandlingsystemen is goed gebleken voor een automatiseringssysteem voor kleinschalige series tot batchgroottes van één. Om die reden heeft Liebherr Automation Systems Co. (Kempten, Duitsland; en Saline, MI) zijn automatiseringsproductaanbod uitgebreid met de PHS Allround. Doelen van het intelligente automatiseringssysteem zijn hogere efficiëntie en eenvoudige bediening, onafhankelijk van de grootte en het gewicht van het onderdeel. Het systeem verplaatst de opstelling van de werkstukken van de machine naar een apart opstelstation en slaat de voorgemonteerde werkstukken op in een tussenopslag. De voorgemonteerde werkstukken die in het systeem zijn opgeslagen, compenseren korte en lange machinelooptijden en maken ploegendiensten met zeer weinig of zelfs helemaal geen mankracht mogelijk, waardoor de eenheidsprijzen tot 20% kunnen worden geoptimaliseerd.

Liebherr ontwikkelde de compacte klasse PHS Allround voor universele gebruikers. Volgens het bedrijf dicht de PHS Allround de kloof tussen Liebherr's instapmodel RLS roterende laadsysteemoplossing en het individueel configureerbare PHS Pro pallethandlingsysteem. Met het PHS Allround pallethandlingsysteem kan een grote groep gebruikers overstappen op flexibele productie in combinatie met vier- en vijfassige bewerkingscentra. Het nieuwe modulaire concept in drie gewichtsklassen voor lasten tot drie ton is flexibel en kan individueel worden geconfigureerd en uitgebreid. Dit komt overeen met palletafmetingen van 500 x 500 mm tot 1000 x 1000 mm.

Aangepaste automatisering richt zich op secundaire operaties voor productiecel voor AR-15 vatverlengstuk

Hydromat, een naam die synoniem staat voor grootschalige productie op de werkvloer, heeft een aangepaste in-process cel ontworpen en gebouwd om extra handelingen en secundaire bewerkingen voor een loopverlengstuk voor het populaire AR-15-stijl geweer te elimineren. Voorheen zou dit onderdeel op meerdere machines zijn geproduceerd.

De oplossing werd geleverd met Hydromat's EPIC-machinetechnologie met toegevoegde automatiserings- en bewerkingsprocessen. Het technische team van Hydromat bedacht een proces dat het werk zou doen zonder enige handelingen buiten de cel - van onbewerkt staafmateriaal tot voltooid onderdeel.

De ingenieurs van Hydromat stelden een productiecelproces voor Barrel Extension OP 10/20/30 voor. Deze oplossing omvat een uitgang van de Hydromat EPIC-machine naar een op maat geïntegreerde Op 20-procescel voor brootsen/munten/ontbramen met vier stations voordat deze terugkeert naar de Hydromat-machine voor het voltooien van de Op 30-onderdelen. Tijdens het bewerkingsproces wordt het onderdeel uit de machine verwijderd, in een aparte cel aangesneden en vervolgens teruggebracht naar het roterende overdrachtproces om te worden afgewerkt. De EPIC 32/45-16 roterende transfermachine omvat volledige integratie met robotautomatisering en een Op 20-cel.

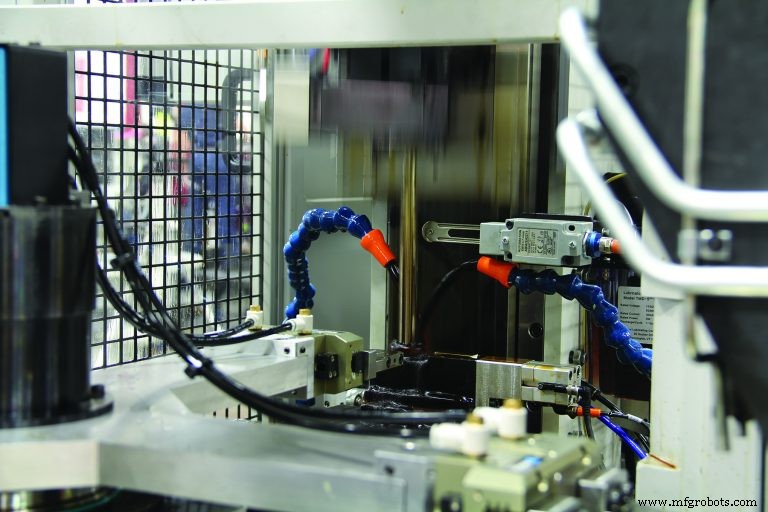

OP 10 begint met een bundelstaafaanvoer die de staaf in een spantang voert en bij station één afsnijdt. Het onbewerkte stuk wordt verplaatst van de stations twee tot en met acht met specifieke bewerkingsprocessen op elk voor de kenmerken aan de eerste zijde van het onderdeel. Op station negen van de EPIC-machine wordt het onderdeel met de eerste FANUC-robot uit de spantang gehaald en in een open positie op de invoerlade in de Op 20-procescel geplaatst. De tweede robot pakt het onderdeel met een van de dubbele Schunk-bekken en plaatst het in de bek op positie één van de tafel in de cel.

Na laserverificatie van de positie wordt het onderdeel overgebracht naar het tweede station. Het onderdeel wordt door een pneumatisch transfersysteem uit de bek gehaald en in de broots-procespositie geplaatst waar de brootsmachine zijn werk doet.

Ty Miles Inc. (Westchester, IL) leverde de brootsmachine en het gereedschap voor de operatie. Zodra het brootsen is voltooid, verplaatst het pneumatische transfersysteem het onderdeel in de kaak voordat het naar de derde positie wordt geklopt om te munten.

Het onderdeel wordt vervolgens overgebracht naar de vierde positie voor een laatste ontbraamstap voordat het terugkeert naar positie één om te worden gelost en in een open positie in de ontlaadbak wordt geplaatst. Vanuit deze positie wordt het onderdeel teruggebracht naar de Hydromat EPIC-machine voor Op 30 in stations 9H tot 16H voor het bewerken van functies aan de tweede kant van het onderdeel. Eenmaal voltooid, haalt een andere FANUC-robot het voltooide vatverlengstuk uit de spantang en plaatst het op een transportband om het te verwijderen. Met een cyclustijd van 15,0 seconden levert het proces een productie van 240 onderdelen per uur op van stafmateriaal tot voltooiing van de vereiste bewerking van het onderdeel. Na warmtebehandeling maakt een maalproces het onderdeel klaar voor de markt.

Automatisering Besturingssysteem

- De geautomatiseerde spuitgietwinkel is er; Ben je er klaar voor?

- Hoe u de productiviteit van uw medewerkers op de werkvloer kunt verhogen

- B&R-software benut het potentieel van robots beter

- Hoe de besturingsarchitectuur van cartesische coördinatenrobots te vereenvoudigen

- De CNC-machinewerkplaats:een complete gids

- De marketingmachine:hoe technologie het succes van fabrikanten kan vergroten

- De toekomst van testen:automatisering en collaboratieve robots

- Zullen automatisering en robots de wereld veranderen?

- Hoe rooskleurig is de toekomst van automatisering?

- De Zwitserse machine in de huidige machinefabriek

- Een keerpunt voor robotautomatisering