Medische bewerking gaat naar een hogere versnelling—met een laserassistent

Of het nu gaat om traditionele bewerkingen of hybride processen, de medische productie vereist dat machinebouwers en gereedschapsmakers scherp blijven

Als het gaat om het bewerken van de nauwkeurig afgestelde medische componenten van vandaag, is snelheid, om nog maar te zwijgen van de standtijd en automatisering, van essentieel belang.

Constante verfijning van medische bewerkingen, van gereedschapsontwerp tot afgewerkt product, vereist niet alleen het vermogen om een breed scala aan plastic en metalen materialen te verwerken, maar ook om voorspelbare resultaten te behalen, vooral in het licht van strikte regelgeving.

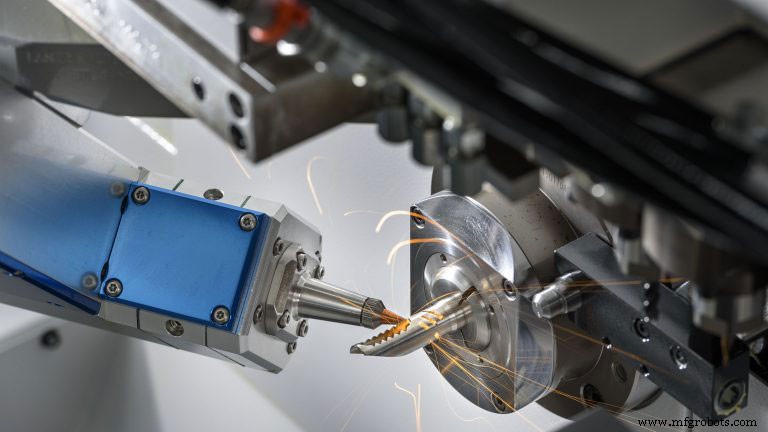

Of het nu gaat om draaien en frezen of hybride processen waarbij lasers worden gecombineerd met Zwitserse systemen om snij- en lasbewerkingen allemaal in één machine uit te voeren, de medische productie vereist dat machinebouwers en gereedschapmakers scherp blijven.

Het maximaliseren van de standtijd, onderdeelkwaliteit

Om medische onderdelen en functies zo klein als de hexalobes in botschroeven te bewerken met behoud van de standtijd, heeft Tsugami/Rem Sales LLC (Windsor, CT) verschillende machines in zijn portfolio uitgerust met aangepaste snelheidsverviervoudigingseenheden.

Standaard spindels op machines in Zwitserse stijl draaien normaal gesproken gereedschappen met 6000 tot 8000 tpm, zei Derek Briggs, Zwitserse productmanager voor Tsugami/Rem Sales. “Als je fijne oppervlaktebewerkingen en vijfassige contouren, graveren of etsen uitvoert, heb je extreem hoge toerentallen nodig omdat de gereedschappen erg klein zijn; u hebt meestal een kogelfrees van 0,125″ [3,175 mm] of kleiner waarmee u fijne contouren aan het maken bent, en u snijdt in het midden tijdens dit soort bewerkingen. U hebt zeer hoge spilsnelheden nodig om de oppervlaktelengte op een acceptabel niveau te houden voor de standtijd en om te voldoen aan de vereisten voor oppervlakteafwerking.”

De oplossing van Tsugami is een hulpstuk dat gebruik maakt van een versnellingsreductie die de spilsnelheid tot vier keer vermenigvuldigt zonder de spilmotor te belasten om een optimale snelheid te bereiken, zoals 20.000 tpm. Tsugami/Rem Sales kan zelfs de door NSK America gemaakte hogesnelheidsspindels integreren en ze tot 80.000 tpm laten draaien.

De meeste draaibanken in Zwitserse stijl gebruiken een tandwieltrein die drie of vier assen tegelijk laat draaien wanneer de motor wordt ingeschakeld, zei Briggs. Met slechts één modulaire spindel met verminderde versnelling die sneller gaat dan de rest, "belast je de andere spindels niet. Het is fijn om hogere spilsnelheden te krijgen voor dat fijne oppervlak en het kleine vijfassige werk waar de medische markt tegenwoordig steeds meer naar op zoek is.”

Hoewel een standaard schroefdraad wervelend hulpstuk zeker het werk zal doen, als een machine uitsluitend is bedoeld voor het produceren van botschroeven de hele dag, moeten fabrikanten overwegen om keramische lagers aan te vragen in plaats van meer standaard stalen rollagers. Met keramische lagers kunnen operators de voorspanning meer aanspannen dan bij staal, waardoor het systeem stijver wordt en maximale spilsnelheden behouden blijven. Keramische lagers dempen zeer fijne harmonischen en trillingen bij het snijden van botschroeven en kunnen ook de hitte van hogere toeren opnemen, waardoor de warmte veel beter wordt verspreid.

Behoefte aan snelheid

Naast het maximaliseren van de spilsnelheden, werkt Tsugami/Rem Sales ook aan de introductie van meer snelwisselfunctionaliteit voor Zwitserse bewerkingen. Het bedrijf biedt live-toolbevestigingen en bendegereedschapsplaten met verwijderbare koppen waarmee een operator een schroef kan verwijderen, de hele ER-spantangconstructie of gereedschapscartridge kan verwijderen, de gereedschapshoogte buiten de machine kan instellen en een vooraf voorbereid reserveonderdeel kan installeren - alles in 30 seconden, merkte Briggs op.

Tsugami/Rem Sales ontwikkelt ook snelwisselrevolverhouders voor zijn revolvermachines, naast de modulaire gereedschapsopstellingen voor vlakfrezen, hoekfrezen en draadwervelende hulpstukken. “Deze houders zijn ontworpen om bedieningsfouten te verminderen die mogelijk kunnen leiden tot een machinecrash of gebroken gereedschap. Dit kan ook buiten de machine op een Zoller of ander voorinstelapparaat.”

Een applicatie voor het boren van wapens leverde een case study voor het verbeteren van feeds en snelheden.

Toen Tsugami/Rem Sales een hoogfrequent apparaat voor het verwijderen van oogtumoren moest maken, waren de specificaties een uitdaging:de eenheid moest 5 "(127 mm) lang zijn met een gat van 0,06" (1,52 mm) helemaal doorgeboord. Het gebruikte het hoogfrequente pulserende TriboMAM-systeem van M4 Sciences om het werk te doen.

Het apparaat, gemaakt van een op maat gemaakt titanium, is vergelijkbaar met een vacuüm en kan alleen de tumor wegzuigen, niet ander zacht weefsel, legde Briggs uit. Typisch zou een kanonboor alleen kunnen worden gevoed met minder dan een tiende inch per omwenteling; de integratie van TriboMAM verviervoudigt die snelheid "omdat de oscillatie van dat gereedschap de spanen in zeer kleine stukjes breekt en hogedrukkoelmiddel ze uit het gat haalt." In totaal werd een proces dat anders enkele minuten zou hebben geduurd 75% sneller voltooid.

Een andere innovatie, laagfrequente trillingen (LFV) servosysteemtechnologie "is een van de grootste ontwikkelingen in de bewerking van harde materialen die worden gebruikt bij de productie van medische componenten", zegt Jim Cepican, showmanager voor de verkoop van accessoires bij Marubeni Citizen-Cincom Inc. (Allendale , NJ). LFV verbetert de standtijd, spaanbeheersing en verwerking van moeilijk te bewerken materialen.

De machines uit de L-serie van MCC "worden gebruikt door de meeste medische fabrikanten waarmee we werken" vanwege hun hogere verwerkingssnelheden en verbeterde programmeermogelijkheden, merkte Cepican op. “Het aantal assen is toegenomen, waaronder een B-as die nodig is voor het vervaardigen van complexere medische componenten.”

De L12 is een bijzonder goede verkoper voor de medische markt, voegt Regional Sales Manager Glen Crews toe. “Het kleine formaat van de machine en de hoge spilsnelheden maken hem ideaal voor het bewerken van miniatuurcomponenten van medische hulpmiddelen. Er zijn ook opties beschikbaar op al onze machines om de spilgrootte te verkleinen, waardoor het hanteren van materiaal eenvoudiger wordt.”

Er zijn snellere spindels ontwikkeld voor dwarsbewerking en eindboren die uitwisselbaar zijn met de standaard spindels van de machine, voegde Crews eraan toe. "Omdat ze tandwielaangedreven zijn, kunnen ze hoge spilsnelheden bereiken met een beter koppel dan je zou krijgen met de elektrische of luchtaangedreven spindels die veel fabrikanten gebruiken."

Spindle Savvy

Uiteindelijk is het gebruik van de juiste zelfstandige elektrische of pneumatisch aangedreven spindels van vitaal belang voor het optimaliseren van voedingen en snelheden voor de medische toepassingen van vandaag, zegt Michael Gabris, industrieel verkoopmanager bij NSK America Corp. (Hoffman Estates, IL).

"Je hebt misschien 20.000 tpm op een freesmachine, maar als je een boor met een diameter van 0,01″ [0,254-mm] hebt, krijg je niet de snelheden die je nodig hebt om dat goed te laten draaien", merkte hij op. "Je kunt de tool heel gemakkelijk breken."

In feite wordt 0,005″ (0,127 mm) een standaarddiameter voor volhardmetalen vingerfrezen en boren, voegde NSK Product Manager Mike Shea eraan toe. "Als je 200 sfm wilt draaien, is dat ongeveer 76.000 tpm als je het correct uitvoert", legde hij uit. "Zelfs als de fabrikant van [gereedschap] aanbeveelt om 100 sfm te draaien, zit je nog steeds net onder de 40.000 tpm. Onze spindels voldoen aan de behoefte voor het bewerken van de micro- en nanotoepassingen die steeds vaker voorkomen.”

Wanneer een NSK-spil de fabriek verlaat, heeft deze gegarandeerd minder dan 1 m slingering, zei Gabris. NSK vervaardigt ook zijn eigen precisie-spantangen, nauwkeurig tot drie tot vijf micron, en biedt dure keramische lagers op alle snelle spindels.

Of ze nu op nieuwe machines zijn gemonteerd of achteraf op oudere machines, "onze spindels doen al het werk", zei Gabris. Operators "moeten de hoofdspil vergrendelen en elektrisch en lucht naar onze spil laten lopen, of alleen lucht als het pneumatisch is", voegde Shea eraan toe. “De hoofdspil draait niet, dus er is geen slijtage aan de machinespil. Onze spindels hebben geen tandwielen. Door er een kleine hoeveelheid lucht op toe te passen voor koeling en reiniging, is het mogelijk om 24/7 te werken, zonder thermische groei of harmonische problemen. Dit is ideaal in een situatie met een constante hoge productie.”

Omgekeerd, als alleen een versnellingskop met versnellingen wordt gebruikt, moet de speeder na 20 of 30 minuten gebruik rusten om de warmte in de versnellingen af te voeren, adviseerde hij.

Tooling verder brengen

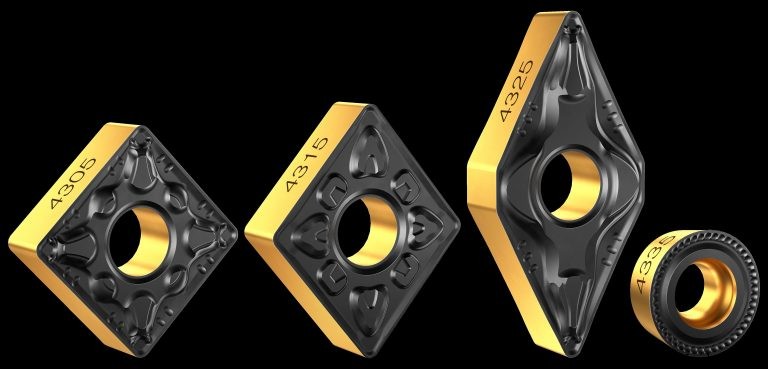

Met materialen voor medische componenten, variërend van kunststoffen tot kobaltchroom tot titanium, heeft Sandvik Coromant (Fair Lawn, NJ) zijn gereedschap de afgelopen jaren aanzienlijk ontwikkeld.

"Ja, het gaat om het sneller produceren van onderdelen en het aanhouden van toleranties", zegt Patrick Loughney, productmanager voor het bewerken van kleine onderdelen, "maar het gaat ook om de voorspelbaarheid van het proces en de gereedschappen."

Bijvoorbeeld met draaiwisselplaten, "we hebben onze technologie enorm veranderd met onze Inveio-coatinginnovatie", merkte hij op, wat zorgt voor sterkere substraten, een nauwkeurigere randbehandeling en een nieuwe manier om coating aan te brengen.

"We kwamen erachter dat de kristallen in de coating in het oude proces willekeurig waren, tot waar ze net het inzetstuk beschermden", legde hij uit. "Nu zijn we in staat om die kristallen in één richting uit te lijnen, zodat we een betere standtijd en wisselplaatslijtage kunnen bieden." Dit maakt minder aanpassingen aan de machine mogelijk en biedt de voorspelbare standtijd die essentieel is voor een stabiel bewerkingsproces. Nadat de wisselplaat is gegoten, wordt de randvoorbereiding uitgevoerd tot microntoleranties, zei hij.

"We hebben onze tooling aangepast om verschillende medische functies uit te voeren," vervolgde hij. "We hebben onze medische boorbaar speciaal gemaakt voor het produceren van de manchet voor knieën en heupgewrichten."

Ondertussen is het CoroMill 316 freessysteem met verwisselbare kop aangepast met een grotere snijdiepte, vooral voor het produceren van knieplaten die implantaten ondersteunen.

Sandvik Coromant heeft ook speciale draaiwisselplaten gemaakt voor medische kunststoffen zoals polyetheretherketon. "De meeste inzetstukken zijn bovenop gestraald, zodat het plastic niet blijft plakken", legt Loughney uit.

In oktober zal een nieuwe boormachine, speciaal gemaakt voor hittebestendige materialen in medische en ruimtevaarttoepassingen, deel uitmaken van de tweejaarlijkse nieuwe productreleases.

De grootste hindernis van Sandvik Coromant zijn echter de draadwervelende wisselplaten. "Meestal heeft een botschroef een speciale schroefdraadvorm," merkte Loughney op. "Het lijkt erop dat elke arts die met een botschroef naar buiten is gekomen, zijn eigen kenmerkende draadvorm heeft. Daar kunnen we dus niet zomaar standaard inserts voor verkopen; ze moeten allemaal speciaal worden ontworpen. We moeten heel flexibel zijn in het per geval slijpen van deze wisselplaten.”

Lasers op de tap

Als traditionele bewerking alleen niet voldoende is, kan het toevoegen van een of meer lasers aan het proces de productiecapaciteit aanzienlijk verbeteren.

Zo is de LaserSwiss-machinelijn van Tsugami/Rem Sales ontwikkeld voor de medische industrie. LaserSwiss combineert traditioneel CNC-Zwitsers draaien en lasersnijden in één machine, legt Tina Carnelli, marketingmanager voor Tsugami LaserSwiss, uit. "Dit betekent dat medische fabrikanten complexe medische onderdelen, zoals stents, kunnen produceren met één opstelling en één onderdeelprogramma", zei ze. "We hebben onlangs een tweede laserkop voor het lassen toegevoegd aan de LaserSwiss-machine om drie bewerkingen op één machine effectief te combineren."

Bij Marubeni Citizen-Cincom is "de introductie van lasersnijden en lassen op onze machines een van de belangrijkste wijzigingen die we hebben aangebracht", zegt Regional Sales Manager Rich Kuhn. “De mogelijkheid om machinale bewerkingen en lasersnijden in dezelfde machine uit te voeren, heeft een groot effect op het verminderen van het aantal bewerkingen dat nodig is om een onderdeel te produceren. Door automatisering toe te voegen en laserlassen toe te passen, hebben onze medische klanten extra keuzes gemaakt om aan een aantal van de steeds toenemende hoge tolerantievereisten te voldoen.”

Lasers zijn natuurlijk al geruime tijd een op zichzelf staande oplossing voor medische productie. Het portfolio van Trumpf wordt bijvoorbeeld veel gebruikt door fabrikanten van medische apparatuur, van laserlassen en fijnsnijtoepassingen tot additieve productie en lasermarkering voor traceerbaarheid, volgens Salay Quaranta, industriemanager voor Trumpf Inc. (Farmington, CT).

Additive manufacturing, of 3D-printen, heeft Trumpf talloze kansen geboden, voegde ze eraan toe. "Het bouwen van verschillende tandheelkundige kronen, bruggen en RPD's met behulp van onze TruPrint 1000 maakt de generatieve productie van de kleinste onderdelen en series op de plaat door fabrikanten mogelijk. Met een multilaseroptie kan de productie tot 80% worden verhoogd terwijl de flexibiliteit behouden blijft om klantorders te verwerken. Zelfs complexe vormen kunnen snel en eenvoudig worden omgezet van het CAD-ontwerp naar een 3D metalen component met topkwaliteit.”

Het is die ontwerpflexibiliteit die lasers kan onderscheiden van traditionele bewerkingen als het gaat om op metaal gebaseerde, laag-voor-laag poederbedproductie.

"Door gebruik te maken van de technieken voor ontwerp met 3D-printen, kan een fabrikant of laboratorium een product bouwen tot bijna netvorm," zei Quaranta. “Er is heel weinig schroot zoals bij traditionele machinale bewerkingen, en de metallurgie is degelijk. Fabrikanten kunnen deze platforms gebruiken om een verscheidenheid aan componenten te bouwen, van implantaten en tandkronen tot steigers en constructies voor vele toepassingen.”

Meer automatisering in secundaire operaties

Strikte regelgeving die elk aspect van de productie van medische componenten regelt en de noodzaak om te zorgen voor een stabiel, voorspelbaar proces lijkt het ideaal te maken voor automatisering. Volgens Loughney van Sandvik Coromant is dat rigide toezicht echter een raadsel. Als een proces eenmaal is geregeld, kan het buitengewoon moeilijk en te tijd- of kostenineffectief zijn om het te veranderen, zelfs met een materiaal- of procesinnovatie die in de coulissen wacht.

"We zien meer automatisering in de medische productie, maar de meerderheid is op de secundaire bewerkingen die niet zo veel worden gecontroleerd, zoals het slijpen van een poort van een smeedstuk," zei hij. "We zien dat nieuwere dingen zoals hippe stengels worden geproduceerd met automatisering."

Met medische componenten die meestal in batches worden geproduceerd met frequente omschakelingen, zijn verantwoording en traceerbaarheid van het grootste belang, vervolgde hij. “Het is een beetje moeilijker om zoiets te automatiseren. Maar het is aan het veranderen; de systemen en software verbeteren tot waar het beter kan worden gevolgd.”

Met betrekking tot een andere trend, de aanhoudende drang naar Industrie 4.0, reageren machinebouwers met tal van innovaties.

Op verzoek zal Rem Sales Tsugami Swiss-machines integreren met FANUC-robotica voor het laden en lossen van onderdelen, Keyence vision-systemen voor in-process meten en automatische compensatie voor het automatisch automatiseren van offset-aanpassingen, zei Briggs. “We trekken met een robot een onderdeel van de band van de machine, oriënteren het en plaatsen het in een opspanning op het meetapparaat. Als een van de gemeten afmetingen buiten de tolerantie valt, compenseert het Caron Engineering AutoComp-systeem automatisch in de machine terwijl deze draait, en plaatst de robot het slechte onderdeel in een aparte bak om ervoor te zorgen dat er geen slechte onderdelen worden gemengd met goed.”

Voor de klanten van vandaag "kunnen we niet zomaar een enkele machine leveren om onderdelen te verwerken", legt Cepican van MCC uit. “We moeten zorgen voor complete verwerkingssystemen. Dit omvat zeer technische automatiseringssystemen.” MCC heeft verschillende automatische laad- en lossystemen ontworpen, bijvoorbeeld systemen die onbewerkte onderdelen in machines laden om met een laser te worden gelast aan een onderdeel dat machinaal is bewerkt.

George Bursac, algemeen directeur van Star CNC Machine Tool Corp. (Roslyn Heights, NY), voegde hieraan toe:"Automatisering maakt al geruime tijd deel uit van de medische productie en breidt zich uit op basis van nieuwe vereisten." Hoewel medische componenten zoals botschroeven, tandheelkundige implantaten, chirurgische instrumenten en andere componenten die bij deze producten horen "hetzelfde blijven zonder veel veranderingen", zei hij, "reageert ons team op alle nieuwe uitdagingen die productiebedrijven nodig hebben."

Automatisering Besturingssysteem

- CNC-machinegereedschap

- 15 voordelen van een laserlasapparaat

- Lasersnijmachine versus plasmasnijmachine

- Verscheidenheid aan automatisering van bewerkingsmachines op tentoonstelling

- 8 Must-Know-tactieken voor medische precisiebewerkingen

- Lessen in hoogwaardige bewerking:vergeet de gereedschapshouders niet

- Medische bewerking:fabrikanten van snijgereedschap bieden inzichten, advies voor succes

- Bestellingen voor werktuigmachines nemen af in september

- Fuji introduceert multitasking-machine

- Methoden voor machinegereedschappen om Koch Machine Tool te verwerven

- Bewerkingsproces en werktuigmachines begrijpen