A.I. Stappen om te helpen met kwaliteit

Machines kunnen leren om afwijkingen tijdens het proces en aan het einde van de lijn te herkennen

Wanneer een nieuw voertuig van de lopende band rolt, gebruiken sommige autofabrikanten virtuele sets ogen om de eindinspectie uit te voeren om de kwaliteit te waarborgen en ervoor te zorgen dat het product vrij is van krassen, deuken en lekkages.

Achter die "ogen" bevinden zich kunstmatige intelligentie (A.I.) en zijn subset, machine learning (ML). Deze technologieën worden ook ingezet in geautomatiseerde computerbeeldvormingstechnologie van UVeye, Tel Aviv-Yafo, Israël. Naast A.I. voeren de eigen algoritmen, cloudarchitectuur en sensorfusie van het bedrijf binnen enkele seconden volledige voertuigcontroles uit en wijzen ze op defecten.

“De machine learning en A.I. zijn al getraind”, zegt David Oren, chief strategy officer bij het bedrijf, en merkt op dat het ML-algoritme is ontwikkeld met 1 biljoen afbeeldingen. "De operator moet echter eventuele fouten handmatig corrigeren."

In de productie heeft UVeye's deep learning-gestuurde, geïntegreerde inspectie-as-a-service platform het potentieel om ook in-line inspecties uit te voeren, maar de startup richt zich nu op de end-of-line kwaliteitscontrole, zei Oren.

Omdat het gebruik van A.I. groeit in productie en draagt bij aan onderdelen van hogere kwaliteit met vision-inspectiesystemen zoals UVeye's die een operator waarschuwen voor problemen. Sommige oplossingen kunnen een signaal naar een machine sturen om te stoppen wanneer een probleem wordt gedetecteerd.

Maar er moet nog worden overwonnen, maar er zijn stukje bij beetje softwareproducten die gegevens verzamelen en analyseren van slechts een deel van een lijn; heterogene gegevensformaten; en technologieën van verschillende leveranciers die moeilijk te integreren zijn, zegt Dean Phillips, innovatiestrateeg en verkoopingenieur, Link Electric &Safety Control Co., Nashville, Tenn.

"Waarschijnlijk het moeilijkste deel is het integreren van" dergelijke gevarieerde producten samen, zei Phillips. “Op dit moment is de grootste uitdaging die ik zie, dat het allemaal op zichzelf staande systemen zijn. Ze omvatten de reikwijdte nog niet volledig. Dat wil niet zeggen dat het niet komt, maar op dit moment is dat een van de grootste uitdagingen."

Nog geen vervanging voor domeinkennis

Predictronics Corp., Cincinnati, biedt een voorbeeld van hoe zijn voorspellende kwaliteitsoplossing een ovenfabrikant heeft geholpen. Terwijl rollen plaatstaal zich een weg baanden door een vormmachine, had de ovenfabrikant gepiekerd over een kwaliteitsprobleem met het proces. Het is de taak van de machine om de ribben naar buiten te drukken die een rek ondersteunen terwijl het in een ovenholte schuift. Het probleem was dat de ribben begonnen te barsten tijdens het vormingsproces. In zijn pogingen om erachter te komen wat er mis was en uiteindelijk het probleem op te lossen, belde de fabrikant Predictronics.

De datawetenschappers van Predictronics analyseerden de relevante informatie van de machine en gebruikten een heatmap om een relatie te leggen tussen het barsten van de ribbe en de procestemperatuur. Ze konden aantonen dat de kans op scheurvorming groter was bij een lagere systeemwarmte, buiten het bereik waar het gevormde plaatstaal intact zou blijven.

Bij één implementatie van de Predictronics-oplossing kon de ovenfabrikant problemen detecteren met een nauwkeurigheid van 88 procent (het percentage voorspelde scheuren dat daadwerkelijk scheuren waren) en 66 procent terugroepacties (het percentage werkelijke scheuren dat werd voorspeld).

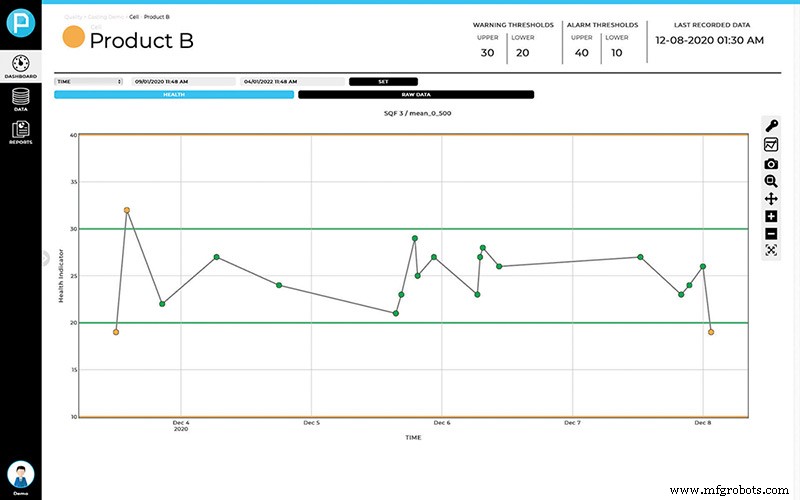

"Wanneer we met een klant werken aan voorspellende kwaliteit, zullen we hun procesgegevens analyseren en een gezondheidsmodel ontwikkelen om die parameters in de loop van de tijd te meten en vervolgens herkennen wanneer een potentieel problematische trend zich voordoet en in staat zijn om een soort van waarschuwing te geven," zei Patrick Brown, Chief Financial Officer van Predictronics. "We kunnen u helpen te voorkomen dat u zoveel testen of zoveel visuele inspectie van uw producten uitvoert en afleiden dat die producten van kwaliteit zijn op basis van de procesparameters."

Het proces helpt ook bij het verminderen van afval, verspilde productietijd aan een product dat al slecht is en garantieclaims veroorzaakt door slechte kwaliteit.

Meestal als iemand naar de procesparameters kijkt, of het nu gaat om positie, stroomsnelheid, druk, temperatuur of iets anders, zoekt hij naar afwijkingen van het normale gedrag. Het afwijkende gedrag kan een toename in grootte zijn voor één parameter boven zijn typische waarde. Of het kan de relatie zijn tussen twee parameters.

"Laten we zeggen dat de temperatuur doorgaans stijgt met de druk, maar dat de temperatuur plotseling stijgt, maar de druk daalt", zegt David Siegel, Chief Technology Officer van Predictronics. "Het kunnen dus trends zijn die verder gaan dan de typische waarde, maar ook veranderingen in correlaties zoals het voorbeeld van druk en temperatuur. Door de relaties te vinden en het proces in de loop van de tijd te volgen, kunnen die afwijkingen worden gerelateerd aan problemen in het proces die resulteren in slechte kwaliteit.”

Wanneer moet A.I. worden toegepast?

De benadering van Predictronics is om een kriticiteitsanalyse uit te voeren. Voor voorspellende kwaliteit zoeken ze welke machines de meeste schroot- of kwaliteitsproblemen hebben. Ze werken hand in hand met de klant om vanuit een engineering- en fabricageperspectief te begrijpen welke processen het meest problematisch zijn. Het kan zelfs een combinatie zijn van vertrouwen op de ervaring van de klant en het gebruik van gegevens.

"Sommige klanten meten de kwaliteit pas aan het einde van de lijn", zegt Siegel. “Dan moet je afgaan op hun ervaring in welk proces qua kwaliteit misschien wel het belangrijkste is.”

Voor een nieuwe lijn of een zonder problemen, zijn er op zijn minst een aantal benaderingen.

Als het een nieuwe lijn is, zouden de datawetenschappers op zoek gaan naar een vergelijkbare lijn of een lijn met vergelijkbare processen voor vergelijking en vervolgens gebruikmaken van de ervaring van die operators over welke problemen mogelijk het meest problematisch waren.

"Of het kan gewoon gebaseerd zijn op de volwassenheid van uw IoT-systeem", zegt Siegel. “Welke heeft de meeste gegevens? Dat kan ook een goede plek zijn om te beginnen, omdat je genoeg transparantie hebt om dat proces nauwkeuriger te volgen dan andere delen van een nieuwe lijn waar je misschien niet veel gegevens van het proces hebt om te controleren."

Of de beslissing kan gebaseerd zijn op domeinkennis. Sommige processen hebben bijvoorbeeld veel variabiliteit. Zelfs met machines die gegevens produceren en wetenschappers die deze analyseren voor betere resultaten, telt domeinkennis nog steeds veel.

"We hebben een klant die precies wist hoe de parameter eruit moest zien", zegt Brown. "Ze wisten precies welke drempels ze moesten instellen en waar ze moesten worden ingesteld en naar welke parameters ze moesten kijken - ze waren zo intiem met het proces. Dus zo iemand van de klant in het team hebben is echt waardevol.”

Predictronics probeert domeinkennis in zijn modellen in te bouwen naarmate een oudere, meer ervaren generatie de productie verlaat en een nieuwe generatie de achterstand inhaalt.

In het geval van een nieuwe lijn is een benadering het toepassen van A.I. waar de meeste kansen liggen. Is er een kans dat een deel van het proces kan worden geïnstrumenteerd?

"Er zijn in het verleden gevallen geweest waarin de machine of het proces zich niet liet bepalen hoe het productieproces is ontworpen", zegt Edzel Lapira, CEO van Predictronics.

Voor gegevens van verschillende systemen zei Lapira dat er verschillende manieren zijn om het te integreren. "De eenvoudigste is database-integratie", zei hij. “Er zijn verschillende protocollen waarmee je data van een databron naar een data lake kunt forceren. Voor werktuigmachines zijn er protocollen zoals OPC-UA en MTConnect die al beschikbaar zijn, zodat u gegevens van een machine kunt krijgen naar toepassingen zoals de onze of naar andere dashboards.”

Het voorspellen van machineproblemen helpt de kwaliteit

BC Machining LLC, Brasstown, Ohio, een metaalfabrikant die gebruikmaakt van CNC-machines en technologie zoals gegevensverzameling, machine learning en edge computing, produceerde veel te veel schroot. Om de productiedoelstellingen te halen, draaiden ze hun machines op 200 procent van de capaciteit en hadden ze veel kapotte vingerfrezen om aan de schroothoop toe te voegen.

"We zouden vaak een derde van de onderdelen van onze ploeg verliezen, om nog maar te zwijgen van het feit dat we minstens een uur bezig waren met het sorteren van onderdelen om het schroot te identificeren", zei Mike Driskell, productie-ingenieur van BC Machining, in een casestudy.

Voor hulp wendde het bedrijf zich tot de adaptieve toolbewakingsoplossing van MachineMetrics, Northampton, Massachusetts.

"Het is adaptief omdat er een verandering op de machine plaatsvindt om uitval te voorkomen zonder tussenkomst van de operator", zegt Bill Bither, mede-oprichter en CEO van MachineMetrics. "Dit heeft onze klanten honderdduizenden dollars bespaard en hen in staat gesteld om het licht uit te doen."

De AI-gestuurde software van MachineMetrics is getraind om machinefouten te voorspellen, diagnosticeren en voorkomen door autonoom een feedhold te implementeren op de STAR-machines van BC Machining. Het stopte de CNC's toen een onderdeel defect dreigde. Op die manier kon de frees proactief worden vervangen, voordat een onderdeel van slechte kwaliteit werd geproduceerd dat moest worden weggegooid.

"Sinds het gebruik van de voorspellende technologie voor gereedschapbreuk van MachineMetrics, is die verspilling geëlimineerd", zegt Driskell. "De besparingen bij onze Swiss Turn-machines zijn op zijn zachtst gezegd gigantisch."

MachineMetrics onderzoekt met enkele klanten het gebruik van een robotarm om het beschadigde of versleten gereedschap te vervangen in plaats van een interne gereedschapswisselaar. Betaalbare technologie voor automatisch wisselen begint te bestaan. Nu moeten het echter specifieke soorten machines zijn, zei Bither.

"Onze klanten zijn hier echt in geïnteresseerd, maar we zitten een beetje op het randje of het het waard is of niet," zei hij. “Op dit moment is het misschien de moeite waard als je een contract voor twee jaar hebt, omdat de prijs zo hoog is. We zien dat als iets dat in de toekomst gebruikelijk zal zijn.”

De gereedschapsbewakingsoplossing van MachineMetrics was in staat om de signalen op de Star SR-20 CNC's van BC Machining te identificeren voordat er catastrofale gereedschapsstoringen optraden. Het ontdekte ook een voorspelbaar patroon. De software was in staat om met bijna perfecte nauwkeurigheid aan te geven wanneer een werktuigmachine waarschijnlijk zou falen.

BC Machining produceert vooral kwaliteitsonderdelen. "Ik geloof dat kwaliteit de primaire use-case is voor het voorspellen van problemen op machines", zei Bither. "Er is ook voorspellend onderhoud, maar ik zie het detecteren van kwaliteitsproblemen als vaak de hogere waardepropositie."

Een deel van de besparingen die BC Machining realiseerde, is door de frezen hun volledige levensduur te gebruiken en ze niet zo vaak te vervangen, wat als bijkomend voordeel heeft dat de uptime van de machine toeneemt. "De meeste fabrikanten veranderen hun gereedschap op basis van het aantal onderdelen dat wordt uitgevoerd," zei Bither. "Dat is wat we bij veel van onze klanten zien, dat ze tools weggooien die nog veel leven over hebben, misschien 50 procent of meer."

Hij legde uit dat de toolbewakingssoftware van MachineMetrics werkt met gegevens die worden vastgelegd met zeer hoge frequenties van 1.000-10.000 keer per seconde. Doorgaans zullen machinebewakingssystemen gegevens ophalen met 1 Hz, of één keer per seconde, zei hij.

"Duizend keer per seconde is opmerkelijk omdat het meer mogelijkheden, verwerking en analyse vereist", zei Bither.

De oplossing van zijn bedrijf verzamelt gegevens van de verschillende motoren op een machine en normaliseert de informatie vervolgens tot een kerncomponent die ze 'snijkoppel' noemen.

"En dankzij het snijkoppel kunnen we de slijtage van een CNC-snijgereedschap zien", zegt Bither. “En wat dat doet, dat data-item dat we toegankelijk hebben gemaakt voor CNC-machines, het stelt ons in staat om te bepalen of er een anomalie is in het bewerkingsproces en om scheuren in het gereedschap, slijtage in het gereedschap en eventuele problemen te detecteren die kunnen worden gezien in de snijbewerking.

"In sommige gevallen kunnen we een storing voorspellen, waarbij we de belasting van dat gereedschap of enkele afwijkingen in die gegevens beginnen te zien om aan te geven dat er een probleem is, of we kunnen onmiddellijk bepalen wanneer een onderdeel wordt geproduceerd als er een probleem is waarbij dat zou een schrootdeel kunnen zijn.”

Hulp voor meer dan CNC's

"We zijn begonnen met precisiemetaalproductie, dus we zijn heel diep gegaan met het bouwen van algoritmen eromheen die kunnen worden toegepast op de duizend machines waarmee we zijn verbonden. Maar we hebben het ook gemakkelijk gemaakt om verbinding te maken met metaalfabricageapparatuur, lasmachines, kunststofspuitgieten en eigenlijk elk type discrete productieapparatuur”, aldus Bither.

Het bedrijf stelt de verzamelde gegevens ook beschikbaar, dus als een klant een team van gegevenswetenschappers of productie-ingenieurs heeft en die gegevens willen gebruiken om echt naar de lijn als geheel te kijken, dan kan dat.

"Daar kun je extra mogelijkheden bouwen bovenop wat we kant-en-klaar bieden," zei Bither. "We bieden hen een platform om die algoritmen tot aan de rand in te zetten, waar ze in wezen de gegevens nemen die we voor hen hebben vastgelegd en ze die gegevens verrijken, op de een of andere manier verwerken en vervolgens de resultaten van die naar ons platform worden gestuurd, waar u workflows kunt opbouwen om onderhoud of kwaliteit te melden of zelfs de machine opdracht te geven om te stoppen.”

Vragen checklist sorteert leveranciers

Fabrikanten die op zoek zijn naar een A.I. aanbieder van oplossingen moet zijn uiterste best doen om de juiste pasvorm te vinden. Het helpt om de juiste vragen te weten te stellen, zeiden de experts van Predictronics:

Waar zijn uw diensten eerder gebruikt? Zijn ze gebruikt voor voorspellende kwaliteitstoepassingen in de productie?

Heeft uw oplossing een duidelijke verbetering van de bedrijfsvoering aangetoond in termen van vermindering van uitval en verbetering van kwaliteit?

Heeft uw team kennis van industriële domeinen?

Werkt uw oplossing met zowel sensor-/procesgegevens als kwaliteitsgegevens en integreert u beide gegevensbronnen?

Maakt uw oplossing gebruik van machine learning? Omvat dit zowel modellen voor machinaal leren zonder toezicht en onder toezicht?

Hoeveel gegevens zijn er nodig om het model te trainen?

Heeft het alleen gegevens nodig van een gezond proces of gegevens van toen het proces niet gezond was en schroot produceerde?

Vereist uw oplossing kwaliteitsgegevens van alle onderdelen, of kan het werken als de kwaliteit alleen wordt gemeten voor een subset van de onderdelen?

Automatisering Besturingssysteem

- 5 tips om uw bedrijf te helpen slagen met additieve productie

- ST versterkt STM32-microcontroller-ecosysteem met MadeForSTM32-kwaliteitslabel

- Predictief onderhoud implementeren met behulp van preventief onderhoud

- Voorjaarsschoonmaak is een fluitje van een cent met behulp van standaarden

- De kwaliteitsnormen verhogen met de 4.0 Industriële Revolutie

- De monitoring van luchtvervuiling verbeteren met IoT-sensoren

- Om te helpen met IIoT-projecten, lanceert IIC Resource Hub

- Automatisering van kwaliteitscontrole met behulp van technologie

- Robot voert operaties aan weke delen uit met minimale menselijke hulp

- Verspilling verminderen in 3 eenvoudige stappen met Lean Manufacturing

- Kwaliteit verbeteren met Motoman ontbraamrobots