Hoe sterkere 3D-afdrukken te maken; stap-voor-stap handleiding!

Als u aan sommige 3D-geprinte stukken werkt, kunt u de uitdaging aangaan om ze volledig of lokaal te moeten versterken om hun sterkte en duurzaamheid te verbeteren. Het kan een heel onderdeel zijn of een specifiek gebied dat wordt blootgesteld aan een soort belasting, zoals compressie, spanning, afschuiving, torsie of buigen.

In dit artikel onderzoeken we vele methoden waarmee u sterkere afdrukken krijgt, zoals het verbeteren van de sterkte in de ontwerpfase, het regelen van de afdruktemperatuur en -snelheid of het kiezen van het meest geschikte materiaal voor uw afdruk. Maar laten we eerst een korte samenvatting geven van de dingen die u kunt doen om uw 3D-afdrukken sterker te maken.

Om 3D-geprinte onderdelen sterker te maken, is het belangrijk om de juiste afdrukoriëntatie te bepalen, de wanddikte en de vullingsdichtheid te vergroten. Daarnaast is het ook mogelijk om de weerstand te verhogen door het debiet aan te passen, de printsnelheid te verlagen, de lijnbreedte te vergroten, de printtemperatuur te verhogen en zelfs de koelventilatoren uit te schakelen. Last but not least, overweeg om met nylon te printen en het object te gloeien.

Laten we beginnen!

Begin met het ontwerp

In dit gedeelte gaan we u wijzen op het belang van het ontwerp voorafgaand aan het afdrukken en hoe het in ons voordeel kan worden gebruikt.

Door een stressanalyse van de kant uit te voeren, kunnen we gebieden met hoge spanning identificeren. Dus het lokaal versterken van het onderdeel en het aanbrengen van aanpassingen aan die gebieden zorgt voor een maximale sterkte / gewichtsverhouding, vermindert het filamentverbruik en minimaliseert de afdruktijden.

Het eerste dat u kunt doen, is de opvuldichtheid wijzigen door deze alleen in gebieden met veel spanning te verhogen.

Als u aan deze specifieke gebieden werkt, kunt u ook de omtrekken wijzigen door het aantal te vergroten tot de gewenste dikte.

Interne versterking van het stuk is ook mogelijk. Als u een inwendig gat in een gebied met hoge spanning modelleert, zal de snijsoftware het gat behandelen als een onderdeelfunctie. Daarom zal het het met omtrekken afdrukken, waardoor een interne structuur in de vorm van een kleine buis ontstaat, wat resulteert in een betere verdeling van de belastingen in dat gebied.

Slicerinstellingen die de sterkte van een afdruk beïnvloeden

Een slicer is computersoftware, die een belangrijke rol speelt in het 3D-printproces, aangezien het degene is die een model in STL-formaat omzet in printeropdrachten in g-code-formaat.

Binnen deze opdrachten kunt u functies instellen zoals afdrukrichting en temperatuur of invulpatroon en dichtheid, die de afdrukkwaliteit en -sterkte kunnen beïnvloeden.

Afdrukrichting

Laagoriëntatie bepaalt in grote mate hoe sterk de afdruk is.

Het is belangrijk om te weten dat het grensvlak tussen lagen een zwak punt is, wat betekent dat als je op dit punt een kracht uitoefent direct in de richting waarin de lagen zijn georiënteerd, je het stuk waarschijnlijk bijna zonder moeite zult breken. Wanneer u uw ontwerp in de snijmachine plaatst, moet u rekening houden met de belastingen waaraan het onderdeel wordt blootgesteld en ervoor zorgen dat het afdrukvlak niet parallel aan die krachten staat.

Als je hier een voorbeeld van wilt zien, vind je meer informatie in dit artikel.

Wanddikte (aantal schalen/omtrekken)

Shells of perimeters (de naam hangt af van de slicer-software die u gebruikt), vormen de buitenkant van 3D-geprinte onderdelen. Zoals we weten, drukt de machine het op een heel andere manier af dan de binnenkant van het stuk.

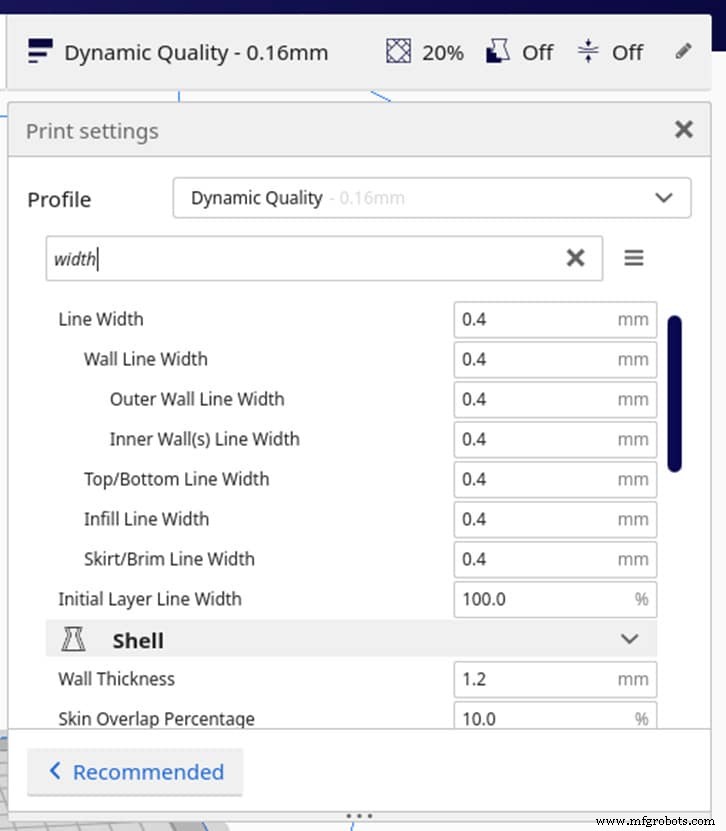

Veel verschillende instellingen beïnvloeden hoe schelpen/omtrekken worden afgedrukt en sommige zijn direct gerelateerd aan de sterkte van het stuk. Een voorbeeld hiervan is wanddikte.

Slicer-instelling voor schaaldikte wordt gewoonlijk verdeeld in wanddikte en boven- en onderlaagdikte. U kunt de wandbreedte (in mm), die de breedte van de set wanden op een print bepaalt, instellen of het gewenste aantal passages dat de spuitmond voor de wanden moet maken. Deze parameters zijn gecorreleerd:het aanpassen van de ene zal automatisch de andere aanpassen.

Instellingen zijn bijna hetzelfde voor de bovenste en onderste lagen. De dikte verwijst naar de hoogte van de lagen. Voor sterkere onderdelen moet u grotere waarden gebruiken, zoals een wanddikte tussen 2 en 3 mm en een boven- en onderdikte tussen 1,6 en 2 mm.

Invulpatroon

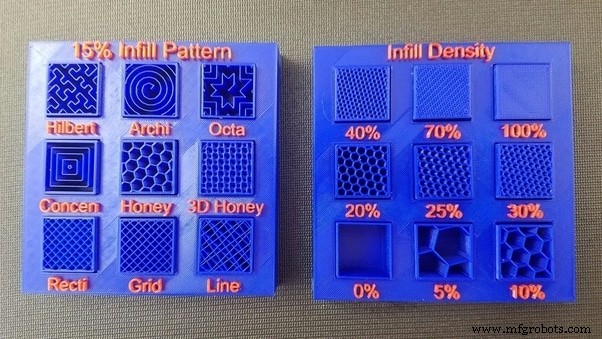

Er zijn veel verschillende opvulpatronen beschikbaar in de instellingen.

Als het doel is om een sterker stuk te krijgen, hebben invulpatronen zoals kubische, kubische onderverdeling, octet, kwart kubus en gyroid de voorkeur boven patronen zoals lijnen of zigzag, die opvulling met een lagere sterkte vertegenwoordigen.

Bij het kiezen van de een of de ander kunt u echter rekening houden met het type belasting waaraan het onderdeel wordt onderworpen, de richting waarin ze worden toegepast en de hoeveelheid materiaal en afdruktijd die elk patroon doorbrengt.

Ondanks dat elk stuk een aparte analyse behelst, is een honingraat met een vulling van ongeveer 50% dichtheid over het algemeen de sterkste optie.

Voor een uitgebreid artikel over infill klik hier

Infill-dichtheid

Naast het patroon is dichtheid een andere opvulfunctie die de sterkte van je stukken beïnvloedt. Hoe dichter de infill, hoe sterker het stuk. Dit komt omdat er meer materiaal is dat de lasten draagt en je een betere verdeling ervan krijgt.

Niet altijd is een dichtheid van 100% echter de beste optie. Afhankelijk van de functies die u voor de onderdelen wilt, moet u er rekening mee houden dat dit zowel de printtijd als het filamentverbruik zal verhogen en dat u ook zwaardere stukken zult krijgen.

Wat is een goede opvuldichtheid?

In het algemeen zal het instellen van een vuldichtheid van meer dan 75% de sterkte van de onderdelen niet significant verhogen. Een vullingspercentage van 50% geeft u in sommige gevallen al dezelfde sterkte als 100%, of in de buurt daarvan.

Verlaag de laaghoogte

Laaghoogte is de hoogte van elke laag geëxtrudeerd plastic op een 3D-print. Deze parameter is gerelateerd aan het detailniveau of de resolutie die we zullen verkrijgen in het eindresultaat.

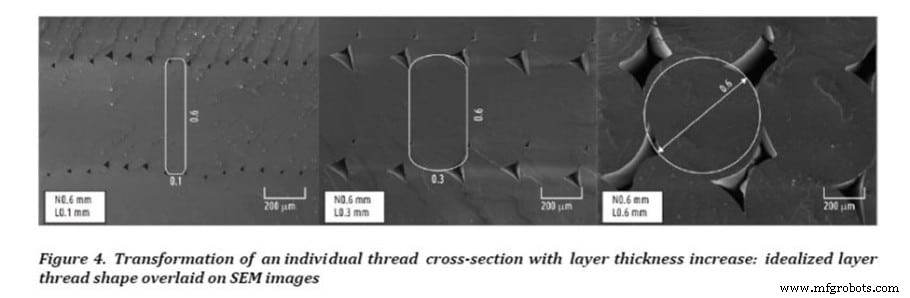

Er is een onderzoek uitgevoerd om te bepalen hoe verschillende laaghoogten en spuitmonddiameters de printsterkte zouden beïnvloeden. Ze testten nozzles van 0,4 mm, 0,6 mm en 0,8 mm en verschillende laaghoogten en kwamen tot de conclusie dat hoe meer je de laaghoogte verhoogt, hoe zwakker het onderdeel wordt. In feite was er van minimale naar maximale laaghoogte een sterkteverschil van ongeveer 3,5 keer.

Zoals u in deze afbeelding kunt zien, speelt de diameter van de spuitmond een belangrijke rol, aangezien printen met een spuitmond met een grotere diameter, maar bij een lage laaghoogte, een groter contactoppervlak oplevert voor elke laag om aan de vorige te hechten, wat resulteert in een algeheel sterker binding en dus een sterkere 3D-print.

Vergroot de lijnbreedte

De lijnbreedte is hoe breed de lijn van het materiaal dat wordt afgedrukt is. Bij grotere extrusiebreedtes moet de druk in de spuitmond ook hoger zijn om het materiaal naar de zijkanten te persen nadat het de spuitmond verlaat.

Deze druk zal niet alleen het materiaal naar de zijkanten samendrukken, maar zal ook de lagen samendrukken waardoor er een betere hechting tussen de lagen ontstaat. Lijnbreedtewaarden kunnen worden uitgedrukt in het percentage van een mondstuk van 0,4 mm.

Waargenomen kan worden dat laaghechting en sterkte hun maximum bereiken bij 150%. Na deze waarde beginnen ze af te nemen omdat het wordt verkregen op zeer ruwe en belaste oppervlakken.

Pas de stroomsnelheid aan

Een oorzaak van zwakke stukken kan onder-extrusie zijn vanwege de gaten, ontbrekende lagen of kleine gaatjes die in een afdruk kunnen verschijnen. Dit probleem kan te maken hebben met een onvoldoende stroomsnelheid. Als u deze instelling geleidelijk verhoogt totdat u enige verbetering ziet, kan dit het probleem oplossen.

U kunt ook het tegenovergestelde probleem tegenkomen; het betekent over-extrusie. In dit geval kan de oplossing zijn om de stroom geleidelijk te verminderen totdat u enige verbetering ziet. Laagdelaminatie is een andere manier om kracht in een stuk te verliezen. Hetzelfde als voorheen. Het verhogen van de stroom zou de oplossing kunnen zijn.

Verlaag de afdruksnelheid

Afhankelijk van het vermogen van de machine om een bepaalde snelheid aan te kunnen, zal de kwaliteit van het stuk in meer of mindere mate worden beïnvloed.

Snelle bewegingen van de extruder genereren een aanzienlijke hoeveelheid trillingen en de resultaten zijn afdrukken van slechte kwaliteit. Daarom kan het in sommige gevallen een goede oplossing zijn om de afdruksnelheid te verlagen.

Verhoog de afdruktemperatuur

Hogere temperaturen betekenen een betere hechting tussen de lagen.

Tegelijkertijd, omdat zeer lage temperaturen waarschijnlijk onder-extrusie veroorzaken, hebben stukken die bij hogere temperaturen zijn bedrukt de neiging zwaarder te zijn omdat ze een grotere hoeveelheid materiaal bevatten. Meer materiaal betekent meestal meer sterkte.

Desalniettemin moet je voorzichtig zijn, denkend dat extreem hoge temperaturen het beste zijn om de kracht te verbeteren. Je kunt behoorlijk draderige onderdelen krijgen, zelfs met holtes en luchtbellen erin, en degradatie van het materiaal veroorzaken waardoor het stuk zwakker wordt.

Schakel de koelventilator uit

Het is de taak van een koelventilator om het materiaal af te koelen zodra het eruit is gekomen, zodat het snel stolt en het stuk niet vervormt tijdens het printen. Maar wees voorzichtig, want als je het te veel afkoelt, kun je problemen krijgen met de hechting tussen de lagen en kunnen ze uit elkaar gaan.

Aan de andere kant zijn er enkele potentiële problemen om dit te doen, zoals slechte overbrugging of oververhitting, wat leidt tot vervorming van het uiteindelijke stuk.

Ideale slicer-instellingen voor sterkere afdrukken

Hier volgt een tabel met de ideale instellingen voor PLA-filament:

| Parameter | Instelling |

| Afdruktemperatuur | 200–210ºC |

| Bedtemperatuur | 50 – 65ºC |

| Laaghoogte | 0,12 mm (lager is beter) |

| Intrekken | 6 mm |

| Invulling | 50% of hoger |

| Snelheid | 30 – 50 mm/sec |

| Initiële laagsnelheid | 20 mm/s |

| Initiële laaghoogte | 0,2 mm |

| Initiële ventilatorsnelheid | 0% |

| Ventilatorsnelheid | 0% voor sterkere afdrukken |

| Ondersteuning overhanghoek | 45° |

Voor andere veelgebruikte materialen zijn de ideale afdruktemperaturen:

- ABS:230 – 240 ºC

- PETG:220 – 230 ºC

- TPU:220 – 240 ºC

Ideale bedtemperatuur:

- ABS:90 – 110 C

- PETG:70 – 85 ºC

- TPU:50 – 65 ºC

Gebruik sterker filament

Het materiaal dat we gebruiken heeft directe gevolgen op het gebied van sterkte en duurzaamheid. Qua sterkte lijkt de winnaar polycarbonaat te zijn, dat wordt beoordeeld als het sterkste filamenttype. Wanneer het correct en bij de juiste temperaturen wordt afgedrukt, kan polycarbonaat extreem sterke en duurzame componenten produceren.

Dan hebben we nylon, te vergelijken met polycarbonaat. Dit materiaal is schok-, vermoeidheids- en hittebestendig en heeft het voordeel dat het gemakkelijker te printen is dan polycarbonaat.

PLA en PETG zijn andere veelvoorkomende materialen, die het voordeel hebben dat ze gemakkelijker te printen zijn dan bijvoorbeeld polycarbonaat. PLA wordt vaak aanbevolen als uitgangsmateriaal voor beginners. PLA is stijver, terwijl PETG flexibeler is, waardoor het moeilijker te breken is omdat het meer zal buigen.

Deze eigenschap maakt PETG ook slagvaster dan PLA omdat het de impact beter absorbeert. Aan de andere kant is PLA sterker in termen van treksterkte.

De volgende tabel toont de slagvastheid voor verschillende materialen in verschillende richtingen (joule/meter):

| Plat | Horizontaal | Verticaal | |

| Polycarbonaat | 354 | 515 | 42 |

| Nylon | 325 | 249 | 60 |

| PETG | 239 | 178 | 35 |

| PLA | 153 | 113 | 77 |

| ABS | 129 | 149 | 55 |

Kijk hier voor een gedetailleerde vergelijking tussen PLA en PETG.

Welk filament is bestand tegen de buitenlucht?

Er zijn enkele wenselijke eigenschappen voor een materiaal om bestand te zijn tegen de buitenlucht, zoals UV-licht, temperatuur- en waterbestendigheid.

Maar welke materialen zijn het meest aan te bevelen voor buitentoepassingen?

PETG is bestand tegen UV-licht en water, waardoor het een goede optie is om buiten te gebruiken.

ASA, is UV-bestendig en bestand tegen alle weersomstandigheden. Het heeft een hoge glasovergangstemperatuur, wat resulteert in een hoge temperatuurbestendigheid en slagvastheid en chemische weerstand.

Aan de andere kant worden nylon, PLA en HIPS niet aanbevolen voor buitentoepassingen omdat ze niet bestand zijn tegen UV-licht. Ze verliezen kleur en worden na verloop van tijd broos.

Uitgebreide informatie over dit onderwerp vind je hier.

Welk filament is het beste bestand tegen hitte?

Temperatuurbestendigheid is de hoogste temperatuur die een afdruk kan weerstaan voordat deze smelt of barst.

Polycarbonaat staat bekend om zijn sterkte en duurzaamheid en heeft een hoge hittebestendigheid. De glasovergangstemperatuur van polycarbonaat is 150°C en prints zijn bestand tegen hitte tot ongeveer 140°C.

Een ander populair filament is ABS, dat een hoge hitte- en beschadigingsweerstand heeft. De glasovergangstemperatuur is 105°C en afgewerkte afdrukken zijn bestand tegen temperaturen rond de 100°C, maar niet voor langere tijd.

PETG-filament heeft ook goede eigenschappen met betrekking tot hittebestendigheid en het is ook heel gemakkelijk te printen. PETG is bestand tegen temperaturen tot 75°C.

Meer informatie over de hittebestendigheid van filament vindt u hier.

De afdruk uitgloeien

Gloeien helpt om de sterkte en duurzaamheid van het onderdeel te vergroten. Dit proces zorgt voor een toename van het aantal grote kristalstructuren in de kunststof. Dit helpt om belastingen en warmte-energie gelijkmatiger te verdelen.

Het proces bestaat uit het blootstellen van het onderdeel aan een zeer specifieke temperatuur:boven de glasovergangstemperatuur maar onder de smelttemperatuur, gedurende ongeveer 30 tot 45 minuten.

Raadpleeg dit artikel voor meer informatie.

Conclusie

Zoals we hebben gezien, moet er veel gebeuren om hoogwaardige en sterke stukken te krijgen.

Meestal zul je een aantal ervan helemaal moeten gebruiken.

Beginnend bij de ontwerpfase door een spanningsanalyse van het onderdeel uit te voeren, gevolgd door de juiste instellingen van de snijmachine en het kiezen van het meest geschikte materiaal voor het werk, zult u in staat zijn om zeer sterke en duurzame stukken te verkrijgen.

3d printen

- Een beginnershandleiding voor siliconen 3D-printen

- Een uitgebreide gids voor 3D-printen met materiaalstralen

- TPU 3D-printen:een gids voor 3D-printen van flexibele onderdelen

- Ondersteunende structuren voor 3D-printen:een complete gids

- Metal 3D Printing:A Definitive Guide (2021)

- Een gids voor 3D-printen met titanium

- Hoe duurzaam is industrieel 3D-printen?

- Verbluffende 3D-prints maken met 3D-textuur in SOLIDWORKS 2019

- Hoe u barcodes in uw magazijn kunt implementeren:een stapsgewijze handleiding

- Selectiegids voor 3D-afdrukmaterialen

- Hoe kun je de hydrauliek sterker maken?