Een fiets van koolstofvezel ontwerpen

Noot van de redactie:dit is een gastblog van John Nolin, een reseller bij SolidXperts. Hij is een fervent fietser en gebruikt onderdelen van Markforged om zijn fietservaring te verbeteren.

Inleiding

Als ik geen Markforged-printers installeer of klanten SOLIDWORKS leer, maak ik langeafstandsritten voor het goede doel. Dit zijn vaak 50, 75 of 100 mijl in 1 of 2 dagen. Om deze afstanden te kunnen afleggen, heb ik een fiets nodig die zowel comfortabel als snel is. Mijn favoriete rit is een ligfiets met korte wielbasis, de Vision R40. De korte wielbasis past beter bij mijn frame dan een racefiets en geeft me een extra laag comfort tijdens de lange rit. Meer comfort betekent echter meer gewicht. De R40 weegt 32 punten, meer dan twee keer zoveel als een lichte racefiets. Een van mijn favoriete ritten van het seizoen is de Three Notch Century. Helaas is het gewicht van het chromoly frame voor mijn Vision R40 minder dan ideaal voor de heuvelbeklimmingen door de New Hampshire White Mountains. Een lichtere fiets kan een enorm verschil maken tijdens deze lange, heuvelachtige ritten.

Een zelfgemaakte fiets van koolstofvezel

Met de sterke onderdelen die Markforged-printers kunnen maken, realiseerde ik me dat ik betaalbaar een veel lichtere fiets kon maken. Een compleet vervangend frame en stoelsamenstel gemaakt van 3D-geprinte componenten die zijn verlijmd tussen gesneden delen van koolstofvezelbuizen, is een sterk, produceerbaar en betaalbaar frame. Er zijn slechts 10 unieke Onyx-geprinte componenten in de eindmontage en 7 verschillende secties van vooraf gemaakte koolstofvezelbuizen in fietsframeformaat. Sommige onderdelen en buizen worden in 2 – 4 verschillende gevallen gebruikt binnen de totale montage. De voorvork, stuurpen en stuur zijn al gekocht van eBay in koolstofcomposiet. De materiaalkosten bedragen ongeveer $ 900, wat meer dan $ 1000 goedkoper is dan een op maat gemaakt composietframe. Koppel dat de mogelijkheid om het ontwerp voor mezelf aan te passen, en je hebt een winnende formule voor een fiets van koolstofvezel.

Het eerste deel

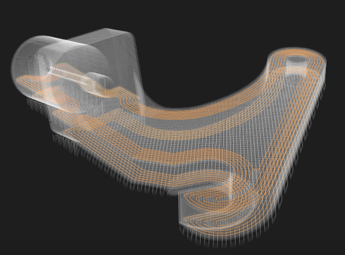

Een composiet fietsframe ontwerpen is één ding; bewijzen dat het lichter en sterk genoeg zal zijn, is een heel ander verhaal. Om mijn ontwerp te valideren, heb ik het eerste element van het nieuwe frame geprint:een dropout linksachter. Dit onderdeel houdt het achterwiel op zijn plaats, dus het moet ongelooflijk stijf zijn. Ik ontwierp het in Solidworks en uploadde het naar Eiger. Ik besloot om Onyx-materiaal te gebruiken met een paar lagen High Strength High Temperature Fiberglass-versterking. De Onyx is taai en stijf en HSHT is sterk, waardoor het onderdeel de eigenschappen krijgt die nodig zijn.

Ik heb het onderdeel afgedrukt op een Mark Two Enterprise-kitprinter. Zoals afgedrukt is dit frameonderdeel slechts 26,7 gram. Een equivalent metaalbestanddeel zou 115 gram of meer zijn. Met dit onderdeel weet ik dat de bouw haalbaar is en ga ik verder met de fabricage.

Blijf op de hoogte voor meer updates. Volg ons in de tussentijd op sociale media om meer reseller-applicaties en andere inhoud te zien.

3d printen

- Koolstofvezel

- Interview met expert:Arevo mede-oprichter Wiener Mondesir over de productie van 's werelds eerste 3D-geprinte carbon fietsframe

- 3 voordelen van een horloge van koolstofvezel

- 5 verrassende koolstofvezelproducten

- Kan koolstofvezel worden gerecycled?

- Voordelen van koolstofvezelschoenen

- Koolstofvezel in ruimtevaarttoepassingen

- Koolstofvezel in automobieltoepassingen

- Hoe wordt koolstofvezel gemaakt?

- T300 koolstofvezelplaat

- T700 koolstofvezelplaat