Reverse engineering in de tandheelkundige industrie

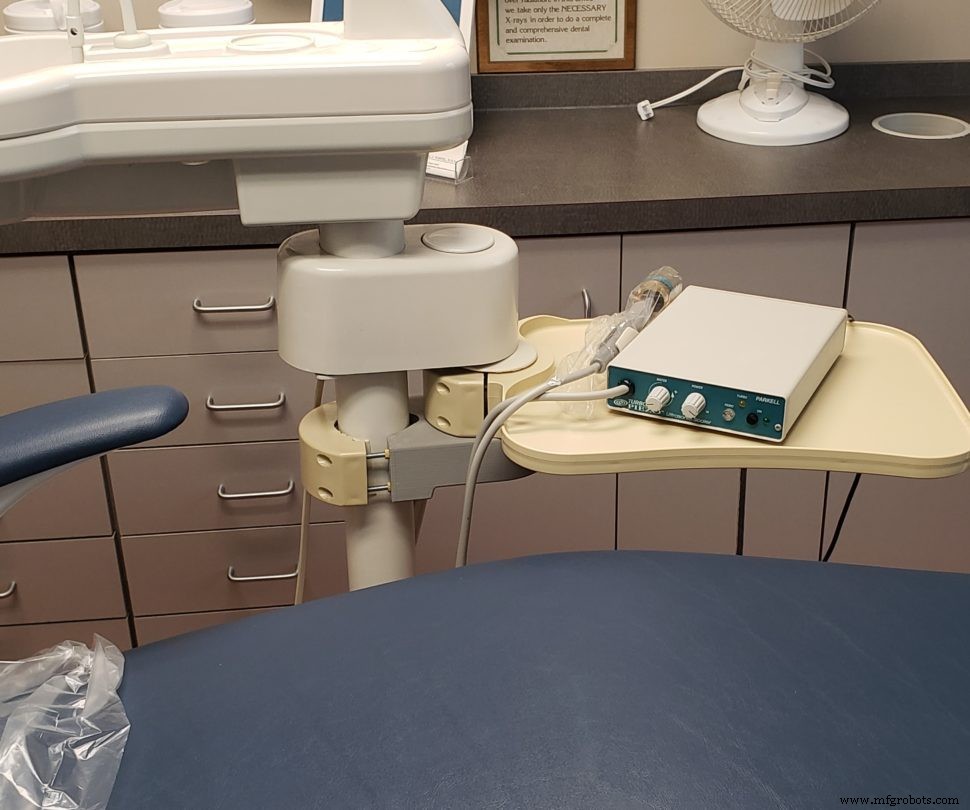

Je hebt misschien gehoord dat de tandheelkundige industrie een van de grootste gebruikers van 3D-printen ter wereld is. Massa-aanpassing van aligners en andere tandheelkundige hulpmiddelen heeft de acceptatie van de technologie tot een enorme financiële overwinning gemaakt. Mijn tandarts, die toevallig ook mijn vader is, had een ander verzoek om 3D-printen. Een klemonderdeel dat een kleine werktafel vasthoudt, faalde en brak het in tweeën. Als tijdelijke oplossing plakte zijn personeel de klem weer superlijmig aan elkaar. Mijn vader nam contact met me op om te kijken of ik het onderdeel kon printen, aangezien de fabrikant dat onderdeel niet meer produceerde.

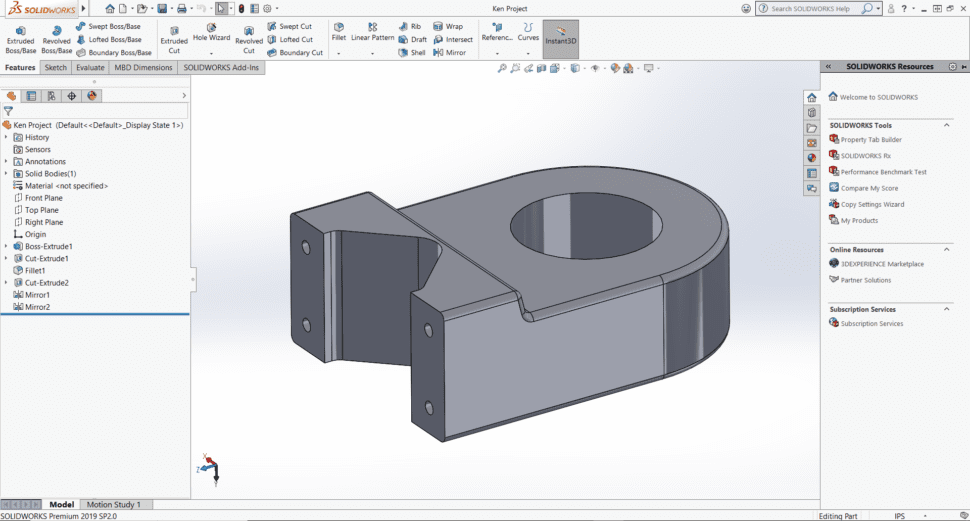

Reverse engineering van de klemcomponent

Ik gaf het onderdeel aan ons SolidWorks-team zodat ze het konden reverse-engineeren en een snelle spanningsanalyse konden uitvoeren om te zien of het maken van kleine wijzigingen aan het ontwerp de functionaliteit van het onderdeel zou beïnvloeden. Fred, een van onze ondersteuningsingenieurs, concludeerde dat ons standaard ABS-materiaal het werk zou doen, zelfs met een dun bedrukte vulling.

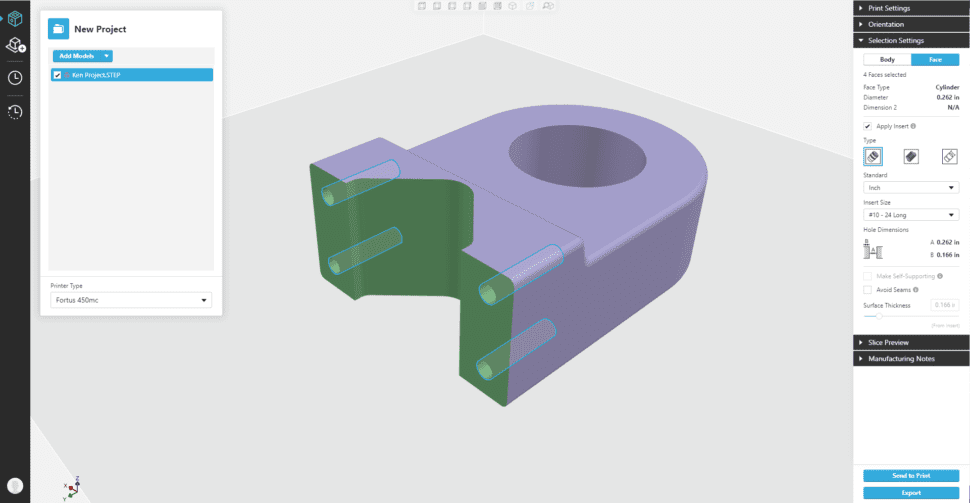

Tandklemcomponent 3D-afdrukconfiguratie

Ik bracht het bestand naar GrabCAD om het in te stellen voor afdrukken toen het SOLIDWORKS-model voltooid was. Ik kon gebruik maken van enkele van de coole nieuwe functies in de "Geavanceerde FDM-modus" om het onderdeel aan te passen. Eerst gebruikte ik de functie "Invoegen toepassen" om de vier gaten aan de basis van het onderdeel aan te passen om #10 - 24 lange warmte-inzetstukken te accepteren. Het programma verandert automatisch de gatdiameters in de juiste maat en voegt extra contouren toe aan het gebied eromheen om een goede pasvorm te garanderen.

Vervolgens heb ik de functie "Avoid Seams" gebruikt om de printnaad te verplaatsen van pasvlakken en van oppervlakken die in contact kwamen met de stoel. De groene vlakken hieronder geven de wijzigingen weer.

Ik stuurde de klus naar onze Fortus 450mc toen ik tevreden was met mijn instellingen. Met een dun opvulpatroon en een laaghoogte van 0,013 inch was het onderdeel in minder dan 3,5 uur voltooid. Toen de afdruk klaar was, gooide ik hem op onze wastank. Het duurde slechts 4 uur om de oplosbare drager volledig uit de insteekgaten te verwijderen.

De volgende stap was het plaatsen van de warmte-inzetstukken. We hadden geen soldeerbout om de onderdelen te verwarmen. We hebben uiteindelijk een kleine blaasbrander gebruikt om de metalen inzetstukken heet genoeg te krijgen om op hun plaats te zetten. Ik zou het gebruik van deze methode niet aanbevelen, omdat het nogal onvoorspelbaar was om consistente warmte door de onderdelen te krijgen.

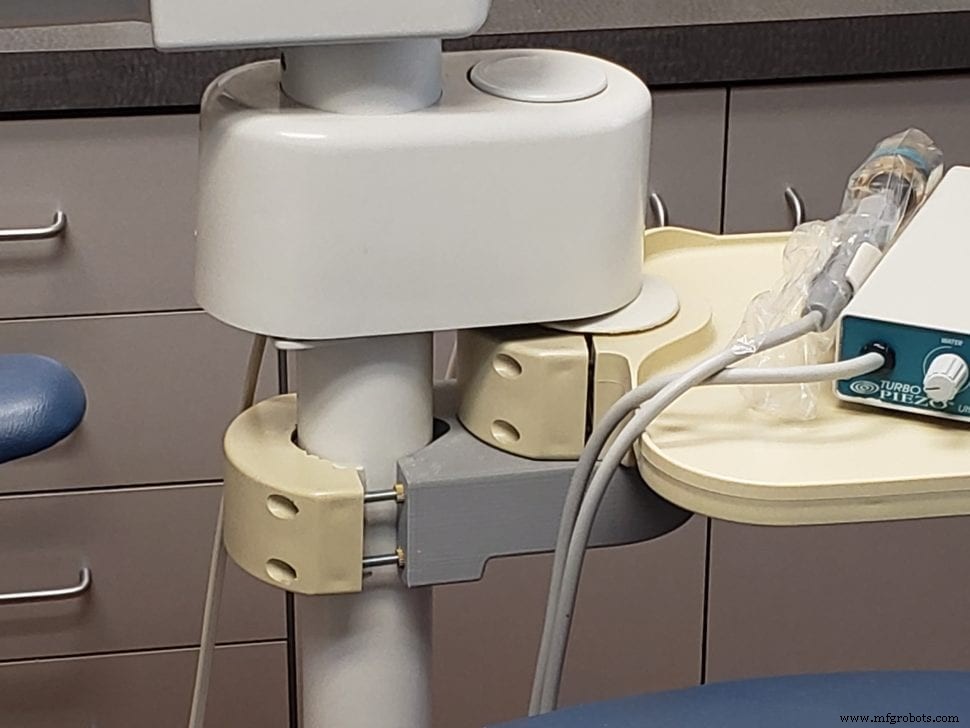

Eindresultaten

Met het voltooide onderdeel in de hand stopte ik bij het kantoor van mijn vader om te helpen bij het installeren van het nieuwe onderdeel. Het paste goed en kon de tafel en het gereedschap vasthouden, plus een klein beetje extra gewicht. Voor een betere pasvorm had de radius van het nieuwe onderdeel iets groter mogen zijn.

Ik kwam er ook achter dat de bestaande helft van de klem een klein rubberen vel had dat verhinderde dat het onderdeel langs de paal naar beneden gleed. Het tweede rubberen stuk moet verloren zijn gegaan toen het origineel brak. Het onderdeel houdt momenteel het werk vol. Als er iets is, zou het onmiddellijk kunnen worden verbeterd, het zou meer wrijving tussen het onderdeel en de paal zijn. Mijn vader was blij met het resultaat en ik kijk ernaar uit om dit onderdeel in de toekomst beter te optimaliseren.

Tags:3D-printen, Vervangende onderdelen, Reverse-engineering

3d printen

- Een deel van de week — Carl Calabria's composiet wielspanner jig

- De geschiedenis van polymere materialen volgen:deel 1

- De geschiedenis van polymere materialen volgen, deel 4

- De geschiedenis van polymere materialen volgen:deel 6

- De geschiedenis van polymere materialen volgen:deel 7

- De geschiedenis van polymere materialen volgen:deel 9

- De geschiedenis van polymere materialen volgen:deel 10

- De geschiedenis van polymere materialen volgen:deel 11

- Bijscholing en toonaangevend in de technische industrie als een vrouw van 40

- Productie 101:onderdeel worden van de lucht- en ruimtevaartindustrie

- Duurzaamheid:de uitdaging van Industrie 4.0