3 manieren waarop connectiviteit uw additieve productieactiviteiten zal verbeteren

Dit is deel 4 van onze serie over MES-software. Ontdek de rest van de artikelen in deze serie:

- De beginnershandleiding voor Additive Manufacturing Execution Systems (MES)

- Hoe kan MES-software de productieplanning voor additieve productie transformeren?

- Hoe digitalisering de AM-naverwerking en QA-beheer kan helpen transformeren

Connectiviteit is voor AM-voorzieningen niet langer een optie, maar een noodzaak. Het helpt om de silo's tussen productieapparatuur en softwaresystemen te verwijderen, waardoor traceerbare, gegevensrijke workflows worden gecreëerd.

Connectiviteit bestaat echter niet in een vacuüm en vereist een gespecialiseerd platform waardoor de gegevens kunnen stromen.

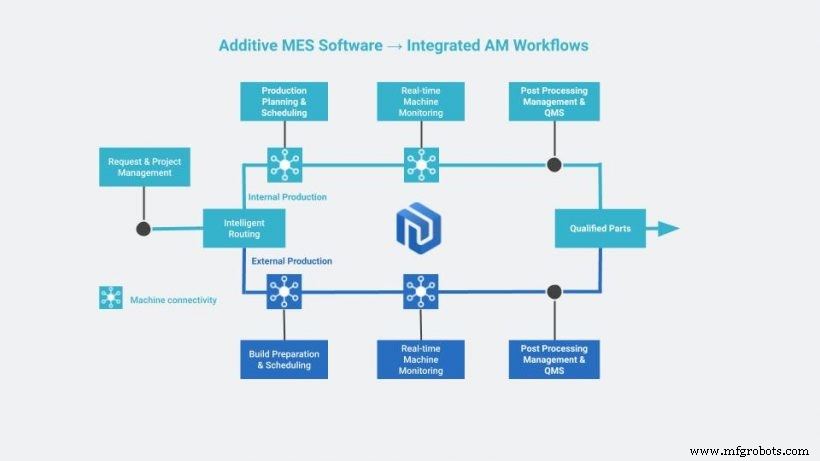

Hiermee komt het Additive Manufacturing Execution System (MES) – een software die het onderhanden werk op de fabrieksvloer beheert en bewaakt – in de schijnwerpers. Additive MES dient als een gecentraliseerd platform dat AM-processen verbindt en gegevens in realtime verzamelt.

Dit artikel onderzoekt de rol van connectiviteitsgestuurde Additive MES-software bij het helpen van uw AM-faciliteit om meer efficiëntie te bereiken in alle processen en toeleveringsketens.

Waarom heeft mijn AM-faciliteit connectiviteit nodig?

Gegevens vormen de kern van alle AM-productie en worden continu gegenereerd, in elke productiefase.

Dit omvat de gegevens van machines en materialen, tot de gegevens van verschillende softwaresystemen (ERP, PLM).

Een van de belangrijkste uitdagingen bij het gebruik van deze gegevens zijn niet-verbonden systemen en handmatige processen, die geen realtime toegang tot gegevens mogelijk maken.

Laten we spreadsheets als voorbeeld nemen. Veel AM-faciliteiten gebruiken nog steeds spreadsheets om projecten te organiseren en AM-productie te plannen.

Echter, AM-productieplanning, -prognoses en -rapportage zijn vaak samenwerkingsactiviteiten, wat betekent dat ze doorgaans informatie van verschillende afdelingen vereisen. Bovendien zijn de uiteindelijke documenten vaak het resultaat van meerdere uitwisselingen van gegevens en bestanden.

Als uw AM-productielocaties nu verspreid zijn over verschillende locaties, of als bepaalde teamleden door grote afstanden van elkaar gescheiden zijn, de enige manier om gegevens die in spreadsheets zijn opgeslagen uit te wisselen, is via e-mail.

De ervaring leert u dat een dergelijke uitwisselingsmethode vatbaar is voor dubbele en zelfs foutieve gegevens. Uw teamleden zullen het moeilijk vinden om vergelijkbare bestanden heen en weer te houden en soms zelfs de verkeerde versie te verzenden.

Bovendien, wanneer het tijd is om AM-productierapporten te genereren, zal een langzaam consolidatieproces moeten doorlopen. In de meeste gevallen zouden uw medewerkers gegevens uit verschillende bestanden moeten verzamelen, deze moeten samenvatten en aan hun afdelingshoofden moeten voorleggen via e-mails, draagbare opslagmedia of door ze naar een algemeen gedeelde netwerkmap te kopiëren.

Afdelingshoofden zouden een soortgelijk proces moeten ondergaan voordat ze aan hun eigen superieuren worden voorgelegd. Gedurende het hele consolidatieproces worden gegevens onderworpen aan tal van foutgevoelige activiteiten, zoals kopiëren en plakken en het verkeerd invoeren van gegevens.

Dit vertelt ons dat spreadsheets niet echt snelle besluitvorming ondersteunen en niet geschikt zijn om workflowtransparantie en realtime toegang tot gegevens tot stand te brengen. Daar zijn ze gewoon niet voor gebouwd.

Hoe connectiviteit helpt

Aan de andere kant, wanneer u connectiviteitsgestuurde software gebruikt, in plaats van spreadsheets, om uw AM-productie te organiseren en te bewaken, kunt u uw machines, softwaresystemen zoals ERP, PLM en andere systemen koppelen om een continue, echte -tijdige overdracht van gegevens in elke productiefase.

Connectiviteit wordt steeds belangrijker wanneer u AM-activiteiten op verschillende locaties uitvoert en leveranciers moet coördineren bij het uitbesteden van sommige van uw AM-activiteiten, zoals nabewerking.

Uiteindelijk brengen verbonden AM-workflows de gegevens binnen handbereik, zodat u een naadloze realtime stroom van relevante AM-gegevens tot stand kunt brengen, die volledige traceerbaarheid en flexibele besluitvorming ondersteunt.

Wat is de rol van Additive MES-software bij het realiseren van connectiviteit?

Connectiviteit is een van de meest kritische mogelijkheden van Additive MES-platforms. Het impliceert het vermogen van een MES-platform om productie- en besturingssystemen met elkaar te verbinden, zodat ze met elkaar kunnen communiceren voor maximale efficiëntie.

Connectiviteit in de AM-workflow kan worden verdeeld over drie belangrijke gebieden:machines, bewerkingen en toeleveringsketens.

Hieronder onderzoeken we de voordelen van connectiviteitsgestuurde Additive MES-software, op deze drie gebieden, in meer detail.

Machines aansluiten

Machine-connectiviteit vergemakkelijkt de naadloze overdracht van gegevens tussen uw hardware en een MES-platform, zodat machine- en productiegegevens kunnen worden benut om betere besluitvorming en procesoptimalisatie mogelijk te maken.

Een van de De belangrijkste voordelen hiervan zijn dat machineconnectiviteit kan zorgen voor betere machinebesturing en meer inzicht in realtime bewerkingen. Het maakt het eenvoudiger om AM-taken te plannen en de bouwstatussen, materiaalniveaus, machine-uptime en bezettingsgraden te bewaken.

Wat ook cruciaal is, is dat u de gegevens die door uw 3D-printers worden gegenereerd, kunt gebruiken om potentiële knelpunten te identificeren en uw processen te optimaliseren.

Door assets aan te sluiten op een Additive MES-platform, kan uw team constant de hartslag van de apparatuur meten en eventuele onregelmatigheden opmerken. Dit maakt een proactieve benadering mogelijk om potentiële problemen aan te pakken voordat ze knelpunten veroorzaken die van invloed zijn op de productie.

Het is opmerkelijk dat er nu meer systemen zijn uitgerust met sensoren om het printproces continu te bewaken, om de kwaliteit te waarborgen en printfouten te voorkomen.

Uiteindelijk zal het ook mogelijk zijn om deze data in te voeren in een MES-platform. Dit zal de connectiviteit tussen machines en de IT-infrastructuur van uw organisatie verder verbeteren, wat een grotere procesbetrouwbaarheid en kwaliteitscontrole mogelijk maakt.

Uitdagingen voor machineconnectiviteit

Ondanks de enorme voordelen van machineconnectiviteit, was integratie met Additive MES-platforms traditioneel een uitdaging vanwege gesloten systemen en andere technische hindernissen.

Veel fabrikanten van 3D-printers staan integratie met softwaresystemen van derden nog steeds niet toe. Omdat bedrijven echter blijven investeren in een breed scala aan industriële 3D-printers, erkennen hardwarefabrikanten steeds meer hoe waardevol het is om ervoor te zorgen dat hun systemen openstaan voor integratie met Additive MES-software.

Een voorbeeld van deze trend is een samenwerking tussen EOS en AMFG, waarbij onze Additive MES-software wordt geïntegreerd met EOS-machines, om directe gegevensoverdracht en verbeterde machinebesturing mogelijk te maken.

Verbindende processen

Additieve MES-software, aangedreven door connectiviteit, stelt uw organisatie in staat om al haar interne AM-workflows te verbinden, evenals haar productiecentra, als deze op meerdere locaties actief is.

Deze kans wordt grotendeels gedreven door software-integraties. Advanced Additive MES-software kan eenvoudig worden geïntegreerd met uw bestaande softwareoplossingen, zoals ERP en PLM.

Dit integratieniveau helpt u om een gestroomlijnde, digitale workflow tot stand te brengen.

Door de workflow op deze manier te digitaliseren, voorkomt u handmatige foutgevoelige praktijken, zoals het opnieuw invoeren van gegevens van het ene systeem naar het andere.

Bovendien zorgen verbonden processen ervoor dat u volledig inzicht heeft in uw AM-activiteiten. Dit kan met name van belang zijn bij het exploiteren van meerdere productielocaties.

Het is duidelijk dat het beheren van meerdere werkplekken gepaard gaat met zijn eigen uitdagingen, waaronder het risico van inconsistentie en miscommunicatie.

Om deze risico's te vermijden, kunt u met verbonden workflows de voortgang overal volgen. Bovendien kunt u de activiteiten op meerdere locaties uniform houden.

'Omdat fabrikanten hun am-activiteiten willen schalen, zullen ze deze operaties in hun toeleveringsketens en, heel vaak, in meerdere productiecentra moeten beheren en uitvoeren. Dit vereist geïntegreerde processen die kunnen reageren op realtime-eisen - met andere woorden connectiviteit', zegt onze CEO, Keyvan Karimi, in een interview met 3D Printing Industry

Als u van plan bent extra hardware te installeren of het volume van de geproduceerde onderdelen te vergroten, zal het aansluiten en digitaliseren van uw AM-processen het uiteindelijk veel gemakkelijker maken om uw activiteiten op te schalen.

Toeleveringsketens verbinden

26 procent van de OEM's besteedt volgens EY ten minste een deel van hun 3D-printproductie uit aan hun leveranciers.

Bij outsourcing moet u weten wat en aan wie moet worden uitbesteed om ervoor te zorgen dat een product met de juiste specificaties op het juiste moment wordt geleverd.

Connectiviteit, mogelijk gemaakt door Additive MES-software, speelt hierin een sleutelrol, omdat het een gecentraliseerd platform biedt om de communicatie met uw leveranciers te vergemakkelijken en traceerbaarheid in uw supply chain tot stand te brengen.

Ten slotte stelt de integratie van gegevens van leveranciers u in staat een holistisch beeld te krijgen van upstream- en downstream-toeleveringsketenprocessen, waardoor de algehele efficiëntie van het toeleveringsnetwerk wordt vergroot.

Een verbonden workflow tot stand brengen met Additive MES

Connectiviteit wordt een essentiële vereiste voor bedrijven die AM-activiteiten uitvoeren.

Een Additive MES-platform, aangedreven door connectiviteit, helpt bij het introduceren van meer machinebesturing, het integreren van uw interne processen en leveranciers en, ten slotte, om de gegevens die cruciaal zijn voor de besluitvorming direct beschikbaar te maken.

Uiteindelijk resulteert het hebben van een verbonden workflow in een geïntegreerd ecosysteem waarin uw AM-faciliteit zal gedijen.

Meer informatie over connectiviteit voor additive manufacturing

Als u meer wilt weten over connectiviteitssoftware voor uw additive manufacturing-activiteiten, raden we u aan ons nieuwe witboek te lezen, Additive Manufacturing MES Software:The Essential Guide .

Je krijgt niet alleen meer inzicht in het belang van connectiviteit voor AM-workflows, maar leert ook meer over hoe je een uitgebreide AM-strategie kunt ontwikkelen en hoe je MES-software kunt gebruiken om te schalen en uit te breiden uw AM-bewerkingen.

3d printen

- 5 redenen om uw postproductieplanning voor additieve productie te automatiseren

- 3 effectieve manieren om zich te ontdoen van repetitieve taken in additieve productie

- Waar bevindt u zich in uw reis naar automatisering van additieve productie?

- Heroverwegen van het software-integratieproces voor additive manufacturing-activiteiten

- Zes manieren om te garanderen dat uw 3D-model afdrukbaar is

- Een onderzoek naar workflows voor additieve productie

- 5 tips om uw bedrijf te helpen slagen met additieve productie

- Drie manieren waarop AI de productieprocessen verbetert

- Waarom uw magazijn- en fabrieksactiviteiten IIoT nodig hebben

- Additieve productie in de lucht- en ruimtevaart

- Top 5 manieren waarop OEM's met additieve productie de kosten kunnen verlagen