Applicatie Spotlight:3D-printen voor warmtewisselaars

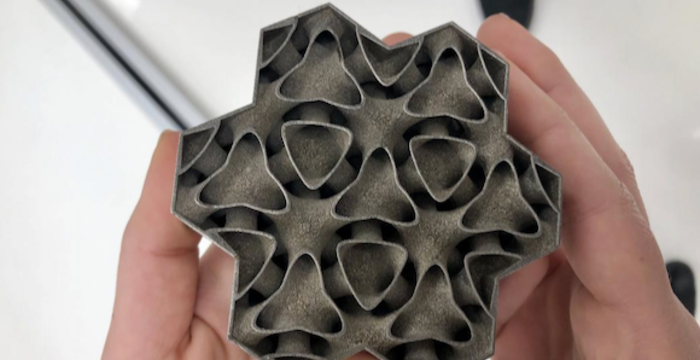

[Image credit:Conflux Technology]

Het aanbod van industriële toepassingen voor 3D-printen groeit met sprongen.

Ondanks deze groei blijven er echter nog veel hiaten in het begrip van de ware mogelijkheden van 3D-printen. Dit feit wordt ondersteund door AMFG's nieuwste State of the 3D Printing Industry Survey 2019-rapport, waaruit bleek dat het gebrek aan kennis over 3D-printen een van de grootste uitdagingen blijft voor 3D-printserviceproviders van vandaag.

Om te laten zien hoe 3D-printen tegenwoordig wordt gebruikt in industriële toepassingen, lanceren we een wekelijkse Application Spotlight-serie. In de serie kijken we naar het gebruik van 3D-printen voor een bepaalde toepassing en duiken we in de belangrijkste voordelen en voorbeelden.

Deze week openen we onze serie met 3D-printen voor warmtewisselaars. De technologie biedt een aantal voordelen voor fabrikanten die de ontwerpen van warmtewisselaars willen optimaliseren. Onder hen zijn lichter gewicht, kleiner formaat en superieure prestaties.

Maar laten we, voordat we de voordelen in meer detail onderzoeken, eerst kijken naar wat een warmtewisselaar is en waarom deze toepassing uitstekend geschikt is voor 3D-printen.

Bekijk de andere toepassingen die in deze serie worden behandeld:

3D-printen voor lagers

3D-printen voor fietsproductie

3D-printen voor productie van digitale tandheelkunde en heldere uitlijners

3D-printen voor medische implantaten

3D-geprinte raketten en de toekomst van de fabricage van ruimtevaartuigen

3D-printen voor de productie van schoenen

3D-printen voor elektronische componenten

3D-printen in de spoorindustrie

3D-geprinte brillen

3D-printen voor productie van eindonderdelen

3D-printen voor beugels

3D-printen voor turbineonderdelen

Hoe 3D-printen zorgt voor beter presterende hydraulische componenten

Hoe 3D-printen innovatie in de kernenergie-industrie ondersteunt

Wat is een warmtewisselaar?

Een warmtewisselaar wordt gebruikt voor temperatuurregeling en is een van de meest cruciale onderdelen van industriële apparatuur. Warmtewisselaars laten warmte van de ene vloeistof door naar een andere vloeistof met als voornaamste doel elementen op te warmen of af te koelen.

Binnen de industriële sector wordt de koelfunctie vaker gebruikt om oververhitting van apparatuur te voorkomen .

Warmtewisselaars hebben een zeer breed toepassingsgebied. Motoren in auto's, schepen en vliegtuigen gebruiken allemaal warmtewisselaars om efficiënter te werken. Componenten in airconditioning- en koelsystemen zoals koelkasten hebben ook warmtewisselaars nodig.

Door de enorme veelzijdigheid van toepassingen kunnen ontwerpen van warmtewisselaars sterk variëren. De meeste conventioneel gemaakte warmtewisselaars hebben een spoel- of plaatontwerp.

In hun eenvoudigste vorm gebruiken spiraalwarmtewisselaars een of meer opgerolde buizen, die twee vloeistoffen scheiden:een die in de buis stroomt en een andere die aan de buitenkant stroomt.

Platenwarmtewisselaars gebruiken dunne metalen platen om de twee vloeistoffen te scheiden. De vloeistoffen stromen over het algemeen in tegengestelde richtingen om de warmteoverdracht te verbeteren.

Waarom is 3D-printen geschikt voor warmtewisselaars?

Het produceren van warmtewisselaars met conventionele technieken is vaak een complexe en tijdrovende taak, die meerdere stappen vereist, zoals vormen en lassen.

Bovendien is er een toenemende vraag om warmtewisselaars compacter en efficiënter te maken om de steeds grotere prestatie-eisen te verbeteren. En toch blijken de mogelijkheden van de huidige fabricagetechnieken vaak inefficiënt om aan deze vraag te voldoen. Als gevolg hiervan moeten fabrikanten vaak compromissen sluiten tussen ontwerpcomplexiteit, kosten en doorlooptijd.

Om deze beperkingen te overwinnen en nieuwe warmtewisselaarontwerpen mogelijk te maken, beginnen bedrijven de mogelijkheden van 3D-printen te onderzoeken.

Hoe kunnen warmtewisselaars profiteren van 3D-printen?

Verhoogde prestaties door complexere geometrieën

3D-printen staat bekend om zijn vermogen om complexe vormen tot leven te brengen. Bij het ontwerpen van warmtewisselaars kan dit voordeel worden gebruikt om wanden tot 200 micron dun en kleine, ingewikkelde stroomkanalen in het onderdeel te creëren.

Dit betekent dat ingenieurs een warmtewisselaar kunnen ontwerpen met een groter warmteoverdrachtsoppervlak binnenin. Hoe groter het oppervlak, hoe meer warmte kan worden afgevoerd, wat de prestaties van een warmtewisselaar verhoogt.

Gereduceerd gewicht en formaat

De meeste warmtewisselaars van tegenwoordig hebben een rechtlijnig, rechthoekig of buisvormig ontwerp. Door hun unieke vorm kan het een uitdaging zijn om deze warmtewisselaars in een apparaat in te passen. Met 3D-printen daarentegen kunnen ingenieurs het apparaat lichter en kleiner maken, maar met dezelfde of zelfs betere prestaties.

Nieuwe vormen en interne functies die mogelijk zijn gemaakt met 3D-printen vergemakkelijken de miniaturisering van warmtewisselaars . Als gevolg hiervan hebben 3D-geprinte warmtewisselaars een veel compactere vorm die past bij krappe ruimtevereisten.

Vereenvoudigde productie

Traditioneel omvat de productie van warmtewisselaars meerdere stappen, waaronder vormen, solderen en lassen. Deze stappen zijn echter duur en tijdrovend.

Bij gebruik van 3D-printen om direct een warmtewisselaar te produceren, kunnen al deze bewerkingen worden geëlimineerd, waardoor het productieproces wordt gestroomlijnd.

Betere kwaliteit

Verder wordt een 3D-geprinte warmtewisselaar in één handeling gebouwd, zodat er geen naden of verbindingen zijn die lekkage kunnen ontwikkelen. Door een eenvoudigere productie is de procesvariabiliteit lager en wordt verwacht dat de algehele kwaliteit veel hoger zal zijn.

Voorbeelden van 3D-geprinte warmtewisselaars

De luchtvaart-, motorsport- en energie-industrie lopen momenteel voorop bij de ontwikkeling van 3D-geprinte warmtewisselaars.

Conflux Core:een nieuwe maatstaf voor warmtewisselaars

Conflux Technology is een Australisch bedrijf dat gespecialiseerd is in het 3D-metaalprinten van thermische en vloeibare componenten. Dergelijke componenten worden gebruikt in industrieën zoals de automobielindustrie, de autosport en de ruimtevaart.

Door gebruik te maken van 3D-printen heeft Conflux een uniek warmtewisselaarontwerp ontwikkeld en gepatenteerd, de Conflux Core.

Het gebruik van 3D-printen maakte de creatie van zeer complexe geometrieën binnen de Conflux Core-component mogelijk, waardoor het oppervlak werd vergroot. Hierdoor kon de thermische warmteafvoer worden verdrievoudigd. Het nieuwe ontwerp, vergeleken met een Formule 1-benchmark, bleek 22% lichter en 55 mm kleiner te zijn.

Bovendien maakte 3D-printen een extreem snel ontwikkelingsproces mogelijk, dat slechts zes maanden duurde.

Ten slotte kon het Conflux-team, dankzij de ontwerpflexibiliteit van 3D-printen, subcomponenten consolideren tot één enkel onderdeel. Naast een vereenvoudigd ontwerp, vereist een geconsolideerd onderdeel ook minder materiaal voor de productie, wat mogelijk de materiaalkosten verlaagt. Voor fabrikanten die de Conflux Core gebruiken, kan het consolideren van onderdelen zich vertalen in een kortere montagetijd en minder storingspunten van verbindingen en naden.

GE's op longen geïnspireerde warmtewisselaar

GE Research ontwikkelt een warmtewisselaar met verhoogde bedrijfstemperatuur en thermisch rendement voor apparatuur voor stroomopwekking. Verrassend genoeg bedacht het team om dit te bereiken een innovatief ontwerp geïnspireerd op menselijke longen.

De GE-warmtewisselaar is voorzien van een in drieën gedeeld netwerk van kanalen, dat warme lucht opneemt die uit een gasturbine komt. Dit netwerk is verweven met een ander netwerk van kanalen gevuld met koudere werkvloeistof, die in de tegenovergestelde richting lopen. De hete lucht en de koude vloeistof vermengen zich niet met elkaar, maar hun nabijheid zorgt voor een efficiënte warmte-uitwisseling.

Dit nieuwe soort warmtewisselaar kan energiecentrales helpen om temperaturen van 1650 graden F (871°) aan te kunnen. C). Dat is meer dan 232 °C (450 graden F) hoger dan de huidige warmtewisselaars.

Het team ontdekte dat 3D-printen de enige technologie was die een dergelijk ontwerp kon produceren.

De 3D-geprinte warmtewisselaar zal worden vervaardigd met behulp van een unieke, voor hoge temperaturen geschikte, barstbestendige superlegering van nikkel die speciaal voor deze technologie door GE Research is ontwikkeld.

De combinatie van de ontwerpvrijheid die wordt geboden door 3D-printen en de kracht van een superlegering is ingesteld om een stapsgewijze verandering in de prestaties van de warmtewisselaar mogelijk te maken.

Geavanceerde technologie gebruiken om aan geavanceerde vereisten te voldoen

Warmtewisselaars zijn een geweldige toepassing voor 3D-printen. De technologie biedt aanzienlijke ontwerpflexibiliteit, waardoor compactere vormen en hogere prestaties mogelijk zijn.

Dankzij de unieke mogelijkheden kan 3D-printen een sleuteltechnologie worden voor de productie van warmtewisselaars. Met zo'n flexibele technologie aan boord kunnen fabrikanten van warmtewisselaars direct voldoen aan nieuwe eisen op het gebied van afmetingen en prestaties.

In ons volgende artikel zullen we kijken naar 3D-printen voor lagers . Blijf op de hoogte!

3d printen

- Titanium warmtewisselaars

- Applicatie Spotlight:3D-printen voor medische implantaten

- Applicatie Spotlight:3D-printen voor digitale tandheelkunde &Clear Aligner-productie

- Applicatie Spotlight:3D-printen voor fietsproductie

- Applicatie Spotlight:3D-printen voor lagers

- Applicatie Spotlight:3D-printen in de spoorwegindustrie

- Applicatie Spotlight:5 elektronische componenten die kunnen profiteren van 3D-printen

- Applicatie Spotlight:3D-printen voor schoenen

- Applicatie Spotlight:3D-geprinte raketten en de toekomst van de fabricage van ruimtevaartuigen

- Applicatie Spotlight:3D-geprinte brillen

- 10 sterkste materialen voor 3D-printen