Expertinterview:John Barnes, oprichter van The Barnes Group Advisors, over de toekomst van additieve productie

De behoefte aan gespecialiseerde vaardigheden en expertise binnen additive manufacturing is cruciaal voor de acceptatie van de technologie. Het beheersen van de principes van additief is echter geen sinecure, aangezien het een steile leercurve en een aanzienlijke tijdsinvestering met zich meebrengt. Een bedrijf dat dit probleem wil verlichten, is The Barnes Group Advisors, een in de VS gevestigd adviesbureau voor additieve productie.

Opgericht in 2017 in Pittsburgh, richt The Barnes Group Advisors (TBGA) zich op het helpen van bedrijven bij het strategiseren en oplossen van problemen in verband met de industrialisatie van additive manufacturing. Hiervoor levert het bedrijf niet alleen adviesdiensten, maar ook een opleidingsprogramma.

In het expertinterview van deze week worden we vergezeld door John Barnes, de oprichter en algemeen directeur van het bedrijf, om te ontdekken waarom de ontwikkeling van het personeelsbestand essentieel is voor de groei van de branche en wat er nodig is om het maximale eruit te halen. van additieve fabricage.

Kun je me iets vertellen over The Barnes Group Advisors en de diensten die je levert?

We zijn het bedrijf twee jaar geleden begonnen omdat we de verandering en groei in additive manufacturing zagen en we zagen dat de technologie steeds meer geïndustrialiseerd werd.

Bij TBGA hebben we allemaal een technische achtergrond en daarom zijn we actief geweest in de kwalificatie en certificering van de benadering van additieve productie in verschillende industrieën. In de meeste gevallen hebben we de adoptie van de technologie gefaciliteerd. Toen ik bijvoorbeeld bij Arconic was, kwalificeerden we de eerste titanium serieproductie-onderdelen voor de Airbus A350.

We zijn momenteel een team van 13 mensen, van wie velen functies op directieniveau hebben bekleed, waaronder ikzelf — ik was voorheen Vice President bij Arconic. Onze leider van ADDvisor® Services is Laura Ely, voormalig hoofd technologie voor GKN Aerospace.

Met deze expertise zijn we in staat technische eisen te vertalen naar een strategische aanpak. We vullen de niche tussen het uitleggen van additive manufacturing aan een CEO of een Vice President of Engineering enz., zodat ze werken aan dingen die relevant zijn voor hun strategie.

Op basis van wat een klant doet, kijken we waar ze passen in de toeleveringsketen en proberen we vervolgens advies te geven over hoe ze kunnen deelnemen aan additive manufacturing of additive manufacturing kunnen gebruiken.

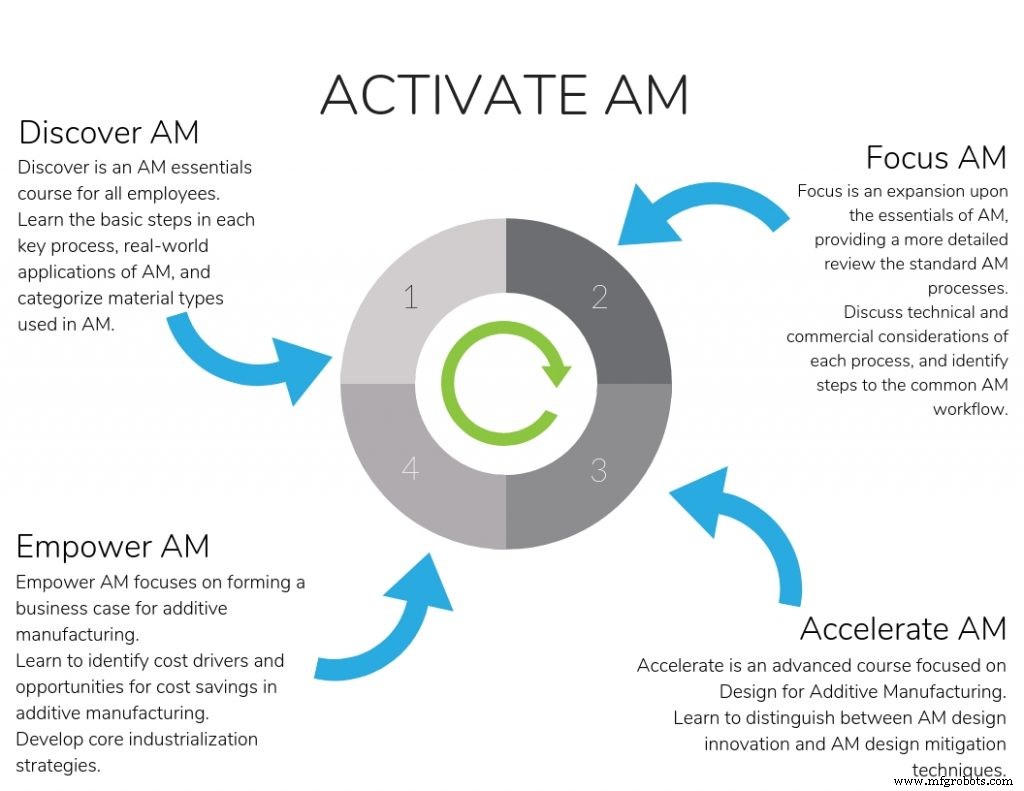

We hebben ook een trainingsprogramma ontwikkeld. Dit was mede gebaseerd op verzoeken die we moesten hebben om meer te praten over additief. Tegelijkertijd hadden we een klant die vroeg of we een trainingsprogramma konden samenstellen. Ze hadden besloten een groot AM-bedrijf te starten en veel ingenieurs in dienst te nemen.

Maar de ingenieurs wisten niet hoe ze voor het proces moesten ontwerpen, en zonder die kennis zou het bedrijf nooit voldoen aan zijn eisen. financiële doelen. Dus hebben we het trainingsprogramma gemaakt.

Over het algemeen hanteren we een op vereisten gebaseerde benadering. Eerst bespreken we met onze klant wat de eisen zijn aan hun producten.

Vaak zijn dit volwassen producten en zijn de mensen die ze oorspronkelijk hebben ontworpen er niet meer. We zijn er dus niet om additive manufacturing te verkopen, we zijn er om u te helpen een beter of betaalbaarder onderdeel te maken. En additief is een oplossing. Maar je moet beginnen met een op vereisten gebaseerde benadering, waardoor de rest een beetje eenvoudiger is.

Hoe ben je betrokken geraakt bij additive manufacturing?

Ik werkte eerst voor wat nu Honeywell Aircraft Engines is, dat zich had aangemeld voor een project met Sandia National Labs en met negen andere bedrijven.

Een paar wetenschappers van het lab namen een ondernemersverlof om een bedrijf te vormen rond een technologie die nu bekend staat als een technologie voor gerichte energiedepositie, en gebruikten poeder als grondstof. Dat bedrijf heet tegenwoordig Optomec. Het was dus een succes en het bestaat nog steeds.

Deel uitmaken van het project was een fantastische kans, en zo ben ik begonnen.

Vervolgens maakte ik de overstap naar Lockheed Martin en leidde ik wat we Manufacturing Exploration &Development noemen voor Skunk Works™. Op dat moment waren we zeer actief in elke vorm van additive manufacturing.

Voor defensie en ruimtevaart heeft additief het potentieel om zoveel vragen te beantwoorden. Dus we waren actief bezig met het verkennen van polymeersystemen, plaatlamineringssystemen, gerichte energiesystemen, poederbedsystemen, en dat ging een pad in om metaalpoeders diepgaand te onderzoeken.

Toen had ik het geluk om een opdracht aan te nemen bij het nationale wetenschapsbureau in Australië, CSIRO. Ik was directeur van hun programma voor hoogwaardige metalen. Op dat moment kwam additief weer aan de beurt, omdat ze wilden - zoals veel nationale laboratoria willen - aanwezig zijn in additive manufacturing.

In Australië is additief een briljante technologie omdat het veel productieproblemen oplost. Het land heeft geen enorme productie-output en additieven zijn een manier om kleinere, efficiënte productiehoeveelheden te benaderen.

We hebben Lab 22 opgezet; het is een innovatiefaciliteit met verschillende soorten additieventechnologie. Met dit lab hebben we een pad opgezet voor bedrijven om binnen te komen en toegang te krijgen tot de machines en proberen hun product te ontwikkelen.

Daar hebben we veel onderzoek naar gedaan. Het landschap van kleine tot middelgrote ondernemingen in Australië is groot en ze hebben gewoon niet het geld zoals een groter bedrijf om gewoon op een machine te wedden en er een miljoen dollar aan uit te geven. Dus gaven we de industrie toegang tot deze nieuwe technologie.

Toen ik in 2015 terugkeerde naar de VS, ging ik werken voor een bedrijf genaamd RTI International Metals, dat later werd gekocht door Alcoa, en vervolgens veranderd in Arconic. De CEO had erkend dat de titaniumproductie niet zou groeien in het tempo dat de aandeelhouders wilden zien.

Dus begon ze te investeren in downstream-productiemogelijkheden zoals vormen, precisiebewerking en ook een Additieve productiefaciliteit in Texas. Mijn vaardigheden, waaronder titaniumpoeders en additive manufacturing, waren hier behoorlijk waardevol.

Dus nam ik de R&D-kant voor het geavanceerde productiesegment over. Zoals ik al zei, wonnen we uiteindelijk het project van Airbus en moesten we onderdelen voor de Airbus A350 kwalificeren.

Het is moeilijk om vliegtuigonderdelen te maken. En het is ook erg moeilijk om over te stappen van een faciliteit, die van oudsher bezig was met het maken van prototypes, naar een productieomgeving. Het is één ding als je één onderdeel, één vorm, één keer maakt. Als je aan het produceren bent, maak je één onderdeel, één vorm maar 1000 keer, dus er is veel meer papierwerk, er is veel meer om gekwalificeerd te worden voor speciale processen.

Je hebt het potentieel van AM specifiek voor lucht- en ruimtevaart en defensie aangestipt. Hoe ziet u de huidige staat van additive manufacturing binnen die industrieën en wat zijn de belangrijkste uitdagingen?

Additive manufacturing is een disruptieve technologie, en zowel de zegen en de vloek van ontwrichtende technologieën is dat ze niet voor de zachtmoedigen zijn. Je moet een commitment aangaan, anders haal je er de waarde niet uit.

Hier is een component voor personeelsontwikkeling. Als u niet weet hoe u voor het proces moet ontwerpen, gaat u uw businesscase nooit maken. Ontwerp voor additieven is contra-intuïtief voor de meeste ingenieurs die klassiek zijn opgeleid om metaal uit een blok te verwijderen. Je moet dus de zaken omdraaien.

Het is erg moeilijk om een risicomijdende industrie, zoals de lucht- en ruimtevaart, defensie of medische sector, te nemen en te proberen ze iets ontwrichtends te laten adopteren.

Het goede nieuws is echter dat ze het doen. De medische, ruimtevaart- en defensie-industrie zijn allemaal early adopters van additieven. We blijven die vooruitgang zien.

Als ik het naar een ander niveau breng, is dat personeelselement nu echt van cruciaal belang. Er zijn niet genoeg ingenieurs, managers, leidinggevenden die de technologie echt goed genoeg begrijpen om te werken en een strategie te ontwikkelen om te krijgen wat ze nodig hebben om eruit te halen.

Dit is geen nieuw fenomeen. Dat geldt ook voor traditionele technologieën. Als u bijvoorbeeld moet retoolen, moet u een aanzienlijke toezegging doen om te retoolen. En dat raakt het bedrijf van onder tot boven. Additief is niet anders.

Waarom is het zo belangrijk om te weten hoe je moet ontwerpen voor additive manufacturing?

Als u niet weet hoe u moet ontwerpen voor additieven, krijgt u niet het kosten-prestatievoordeel van additief.

Mensen hebben over het algemeen alleen de neiging om een nieuwe technologie te adopteren als er een kostenbesparing of voordeel mee gemoeid is. Een nieuwe technologie moet dus alles doen wat de bestaande technologie deed, maar dan wel beter, sneller en goedkoper. Als de businesscase daar niet doorheen komt, heeft het geen zin om het project te doen.

We maken de analogie dat gewicht geld is. En in de wereld van additieven is gewicht gelijk aan tijd en tijd is altijd gelijk aan geld. Dus hoe meer materiaal je hebt, hoe langer het duurt om af te drukken en dus hoe meer het gaat kosten.

Dit is een moeilijk concept.

Je hebt geen controle over de prijs van de machine en je hebt geen controle over de prijs van de materialen. Maar wat je kunt controle is uw ontwerp. Uw ontwerp bepaalt hoe lang uw machines draaien, evenals alle nabewerkingen die daarna plaatsvinden. En als u dat niet goed doet, haalt u nooit de kostendoelstellingen.

In onze training gaan we, naast het praten over additieven, ook door de kostenfactoren in additive manufacturing, omdat ingenieurs zich bewust moeten zijn van hoe de kosten kunnen oplopen met een additief onderdeel.

Wat kan of wordt er gedaan om deze vaardigheidskloof binnen AM aan te pakken?

Het goede nieuws is dat er elk jaar meer middelen zijn. Er zijn nu zelfs online bronnen.

Mijn bedrijf heeft bijvoorbeeld, via Purdue University, een online certificaat samengesteld voor mensen die geïnteresseerd zijn in AM. Er is zowel een engineer/manager track als een executive track. Je hoeft niets te weten, je hoeft geen ingenieursdiploma te hebben om de cursus te overtreffen. En het is online beschikbaar.

MIT heeft ook een online cursus gedaan en ik denk dat we AM ook zo zien, het schept keuze voor de student. Met Purdue hebben we de cursus ontworpen met het oog op mensen die werkende professionals zijn en niet veel tijd hebben.

Er is dus online inhoud van hoge kwaliteit, die helpt om mensen zonder achtergrond in additief naar, laten we zeggen, een gemiddeld niveau te krijgen.

De aard van leren is tegenwoordig veranderen. Toegang tot hoogwaardige informatie en onderwijs in zeer afgelegen gebieden is nu mogelijk via internet. Wat ik er leuk aan vind, is dat de toegang tot het online nu niet bevooroordeeld is naar een bepaalde sociaaleconomische achtergrond of geslacht.

Een van de dingen die ik erg leuk vind aan additief, is dat het veel jonge mensen ertoe heeft aangezet om te produceren omdat ze additieve fabricage niet als fabricage beschouwen. Het is gewoon cool.

We proberen dat te koesteren, want hoe meer hersens je hebt voor een situatie, hoe beter het zal zijn.

De industrie verschuift gestaag naar de fabricage van eindonderdelen. Wat zijn uw gedachten daarover? Wat moeten we nog meer doen om op dat punt te komen?

Ik denk dat we dichtbij zijn. We zien minder koppen als "deze groep maakte de allereerste 3D-geprinte, linkshandige schroevendraaierhandgreep" en een beetje meer van "dit bedrijf heeft additieve fabricage voor deze auto of deze trein gebruikt".

Deze verschuiving vertegenwoordigt veel hard werk dat niet zo leuk is om over te praten als je ingaat op specificaties, werkinstructies en vooral supply chain-initiatieven die ermee gepaard moeten gaan.

Ook veel Tier 1 en Tier 2 leveranciers en zelfs relatief kleine bewerkingshuizen doen nu mee. Ze komen naar ons met de vraag:"Is het nu tijd voor ons om erbij betrokken te zijn? Waar zijn we? Wat moeten we doen?"

We hebben een standaardproces dat we de "Vier Lenzen" noemen:machines, materialen, de digitale ruimte, waaronder uw product en alle gegevens, en tenslotte mensen.

Dat koppelen we aan het TBGA AM volwassenheidsmodel. We proberen de productvereisten en vaardigheden die nodig zijn om AM te gebruiken in evenwicht te brengen. We hebben een matrix met vijf niveaus, waar je kijkt naar de productvereisten, en dan moet je dat kunnen matchen met vaardigheden en capaciteiten terwijl je dat pad opgaat.

Op niveau nul is dat de wereld van prototypes. U hoeft niet veel werkinstructies, specificaties of enorme vaardigheden in additive manufacturing te hebben om aan die productvereisten te voldoen.

Dan ga je in op tooling en shop aids, en daar moet je wat meer van weten. Maar omdat je een onderdeel niet aan een klant levert, is het wat makkelijker.

En dan kom je bij het vervangen van onderdelen en het consolideren van onderdelen. Bovenaan kun je dit onderdeel alleen met additief maken. Naarmate je hoger op die schaal komt, moeten je bekwaamheid, begrip en training met additieven toenemen. Anders wordt het een zeer riskant voorstel.

We zien dat de meeste mensen zeer bekwaam worden op niveau nul en niveau één. Ze gaan nu naar deze vervanging waar ze proberen een additief onderdeel uit te wisselen voor het bestaande. En dat is lastig, want de onderdelen zijn ontworpen voor verschillende processen. Als het niet is ontworpen voor additieven, is het erg moeilijk om er een businesscase voor te maken.

Om daar vanaf te komen, is extra risico nodig, omdat u nu uw toeleveringsketen in uw productieproces verstoort. En dat is waar we nu veel mensen zien. Ze proberen erachter te komen wanneer ze die stap kunnen maken van een niveau twee naar een niveau drie, waar de zakelijke kant gemakkelijker wordt.

Zijn er ontwikkelingen op het gebied van additieven waar u enthousiast over bent?

Over het algemeen zien we dat veel wetenschap deze wereld nu inhaalt. We begrijpen nu beter welke processen werken en de machines worden veel sneller. Dus dat is allemaal heel positief.

Als materiaalingenieur zie ik zelf het enorme potentieel voor materialen in deze ruimte, zowel in polymeren als in metalen. Het potentieel is geweldig, want nu ben je niet verplicht om enorme hoeveelheden materiaal te hebben om iets te vervaardigen. Ik denk dat de mensen die hier het meest van zullen profiteren, ontwerp- en materiaalingenieurs zijn - ik denk dat dit hun tijd is om te schitteren.

Additive manufacturing verbetert echt in alle opzichten en het lijkt erop dat er meer oplossingen worden ontwikkeld om een aantal hiaten op te vullen. Het maakt allemaal deel uit van het industrialisatiepad. Alles verbetert met additieven, en dat is voor mij opwindend.

Mensen gaan naar de nabewerkingskant en bedenken aanpassingen aan bestaande apparatuur die ze voor andere industrieën hebben gebruikt.

De softwarekant komt ook sterk naar voren met nieuwe ontwerptools en MES/workflow-softwaresystemen.

Een ander spannend iets is de tweede generatie fotopolymerisatietechnologieën. We hebben te maken met een behoorlijk aantal startups en iedereen heeft een nieuw idee, een nieuwe draai, een nieuwe manier van denken over het proces.

U noemde kort MES of workflowsoftwaresystemen. Wat is uw mening over het belang van MES en workflowsoftware en hoe deze kunnen bijdragen aan de industrialisering van AM?

Alles wat ons kan helpen bij het beheersen van het AM-proces, het risico en ook het verbeteren van de werkvoorraad helpt aan de zakelijke kant van de zaak.

De lucht- en ruimtevaart en de medische wereld hebben een zeer goede staat van dienst op het gebied van kwaliteit en veiligheid. Ze zijn niet bereid om dat op het spel te zetten voor een nieuwe technologie, en ik denk dat de systemen daar een rol gaan spelen.

Met MES-systemen zie ik ook enorme kansen om intellectuelen beter te kunnen beschermen eigendom, evenals het vermogen om verschillende processen te gelde te maken.

Ik denk dat er nu met een aantal van de nieuwe tools die er zijn, betere manieren zijn om bij te houden waar 3D-printbestanden naartoe gaan en ervoor te zorgen dat ze de juiste zijn. Veelvoorkomende problemen met kwaliteitsborging worden beter met dergelijke managementsoftwaretools.

Ga voor meer informatie over The Barnes Group Advisors naar: https://www.thebarnes.group/

3d printen

- Interview met experts:Pat Warner, specialist in additieve productie van Renault Formula One Team

- Additive Manufacturing Technologies:het nabewerkingsbedrijf dat de toekomst van de productie vormgeeft

- Is hybride productietechnologie de toekomst van additieve productie?

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

- Interview met expert:CEO van PostProcess Technologies over het oplossen van het knelpunt in de nabewerking voor additieve productie

- Interview met experts:Brian Alexander van Solvay over de ontwikkeling van hoogwaardige polymeren voor 3D-printen

- Commentaar van een expert:De toekomst van afval in een digitale wereld

- De belangrijkste soorten additieve productie

- De toekomst van 3D-printen in de maakindustrie

- Is 3D-printen de toekomst van productie?