Interview met expert:3DEO's president Matt Sand over het omzetten van 3D-metaalprinten in hoogvolumeproductie

Als het gaat om 3D-printen van metaal, is het bereiken van productie in grote volumes de heilige graal voor de overgrote meerderheid van bedrijven. 3DEO, een metaal 3D-printbedrijf opgericht in 2016, beweert precies dat te hebben bereikt dankzij de gepatenteerde Intelligent Layering-technologie.

Door zijn additieve fabricageproces is het in LA gevestigde bedrijf in staat om grote, herhaalbare en geautomatiseerde productie van metalen 3D-geprinte onderdelen te realiseren. Deze week zijn we verheugd in gesprek te zijn met 3DEO's president, Matt Sand, om de voordelen van zijn technologie te bespreken en de kostenvoordelen van 3D-metaalprinten te vergelijken met traditionele productie.

Kun je me iets over 3DEO vertellen?

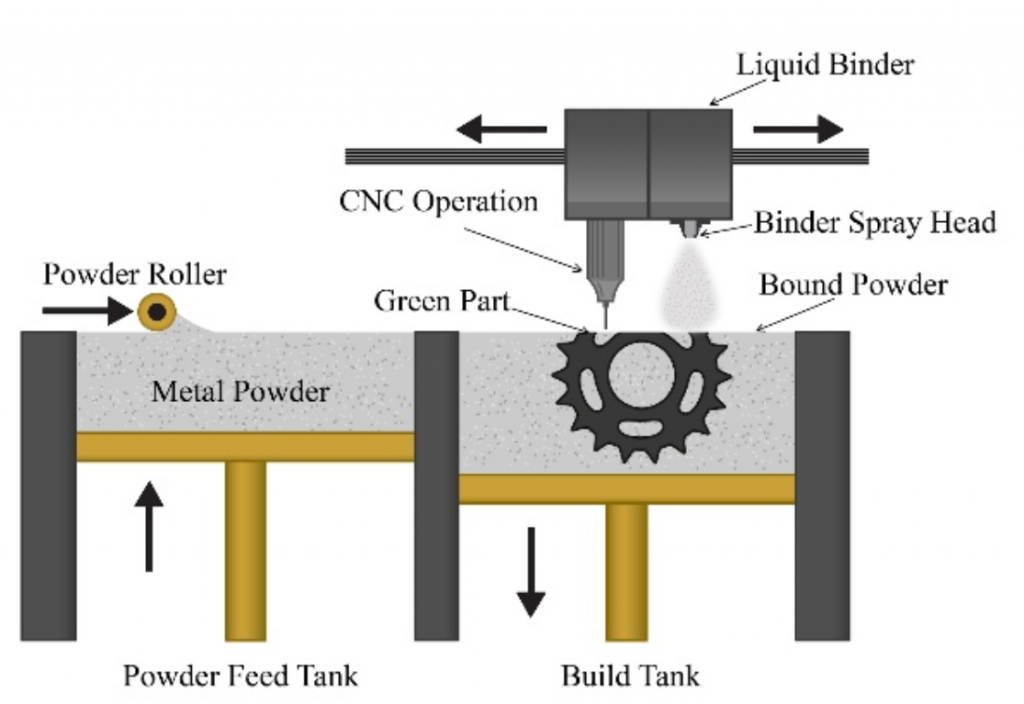

3DEO heeft een nieuwe metalen 3D-printtechnologie uitgevonden, Intelligent Layering genaamd, die is gebaseerd op binder jetting. Twee van de mede-oprichters van 3DEO, Matt Petros en Payman Toabi, zijn gepromoveerd in binder jetting-achtige technologie, dus ze zijn zeer bekend met die technologie en weten veel over de technische voor- en nadelen ervan.

Na zijn afstuderen vond het team een volledig nieuwe technologie uit, Intelligent Layer, die volledig nieuw en uniek is. De gepatenteerde technologie is speciaal ontworpen voor productie van grote volumes, wat betekent dat het zeer herhaalbaar is met een goedkope structuur.

De technologie die we hebben uitgevonden, bereikt deze doelen. Intelligent Layering is, net als binder jetting, een "bind-en-sinter"-technologie. Maar de manier waarop 3DEO zijn onderdelen in het drukproces bindt, is heel anders. In tegenstelling tot inkjet 3D-printers gebruiken onze machines een eigen spuitsysteem. Omdat onze 3D-printers geen inkjet-nozzles gebruiken, hebben we een aantal van de beperkingen die inkjetprocessen wel hebben, en hebben we ook veel vrijheid als het gaat om de afzetting van het bindmiddel.

Hoe werkt het Intelligent Layering-proces van 3DEO?

Het additieve proces van 3DEO is gebaseerd op drie stappen.

Eerst verspreidt de machine een dunne laag standaard metaalspuitgieten (MIM) metaalpoeder. Vervolgens spuit het een bindmiddel op de hele laag. Ten slotte gebruikt het een CNC-vingerfrees om de vorm van het onderdeel op elke laag nauwkeurig te definiëren.

We gebruiken dit laag-voor-laag freesproces om de toleranties in een onderdeel te verifiëren. Voor zover ik weet, hebben we de beste maattolerantie van elk additief productieproces. Op dit moment printen we met toleranties van +/- 0,002 inch per inch (+/- 50 micron). We hebben de mogelijkheid om nog nauwere toleranties te bereiken in de volgende generatie van onze hardware.

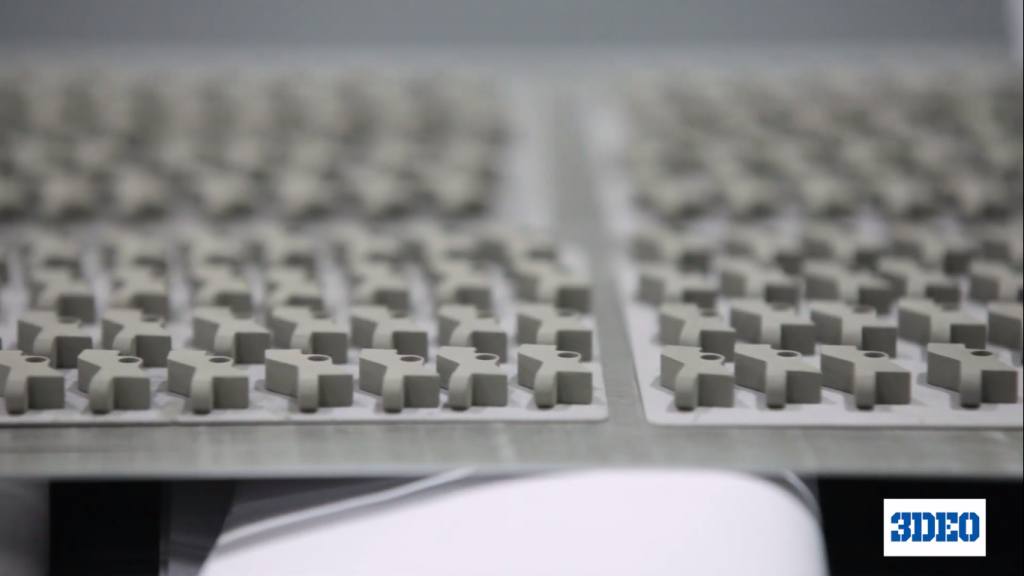

Een ander opwindend voordeel van ons proces dat ons helpt om tot productie te komen, is herhaalbaarheid. Er zijn geen vernederende processen in onze technologie, wat betekent dat het tienduizendste 3D-geprinte deel er precies hetzelfde uitziet als het eerste deel.

Zodra we begrijpen hoe we een component moeten maken en omgaan met verschillende variabelen zoals de krimp geassocieerd met bulk-sinterprocessen, ons proces is zeer robuust en herhaalbaar.

Eindelijk zijn we goed op weg om onze productielijn volledig te automatiseren. Handenarbeid is een van de grootste kostenfactoren in additive manufacturing. Maar zodra u een volledig geautomatiseerde productielijn heeft die geen arbeid vereist om onderdelen van de bouwplaat te snijden, kunt u een volledige lijn opzetten die alleen onderdelen uitdraait. Op dit punt wordt de kostenstructuur zeer concurrerend met traditionele productie.

Dat is wat we nu doen. Als het gaat om kleine, complexe roestvrijstalen onderdelen, is onze kostenstructuur momenteel concurrerend met traditionele productie. We hebben een aantal bestellingen bij klanten in de tienduizenden onderdelen. Slechts een paar weken geleden zijn we begonnen met de productie van onze grootste order voor 28.000 onderdelen.

Ik geloof dat we bezig zijn met de productie van enkele van de grootste hoeveelheden metaaladditieven die er zijn. Hopelijk nemen we volgend jaar rond deze tijd bestellingen aan in honderdduizenden onderdelen.

Hoe is 3DEO erin geslaagd het productieproces te automatiseren?

Wanneer je een 3D-printer van de plank koopt, heb je lang niet de flexibiliteit die we hebben met onze machines. Omdat we de technologie hebben uitgevonden, hebben we root-toegang tot alle software, hardware en materialen. Door de technologie te bezitten, hebben we de flexibiliteit om een automatiseringsoplossing te implementeren.

Was de beslissing om uw printers niet te verkopen een bewuste strategische benadering? Zal dat in de toekomst ooit veranderen?

Ja, het was zeker opzet. Als u op zoek bent naar hoogwaardige componenten voor eindgebruik, is het hebben van de printer slechts een onderdeel van het proces. Ik zou zelfs zo ver kunnen gaan om te zeggen dat het slechts 15% tot 20% van de totale procesvereisten is om componenten voor eindgebruik te produceren.

In dat perspectief zie je meteen dat het verkopen van 3D-printers niet echt het antwoord. U moet niet alleen de printer bezitten, maar ook het hele proces, althans vanuit ons perspectief. Dus op dit moment hebben we geen plannen om onze machines te verkopen.

Van welke sectoren ziet u momenteel de meeste vraag naar uw technologie?

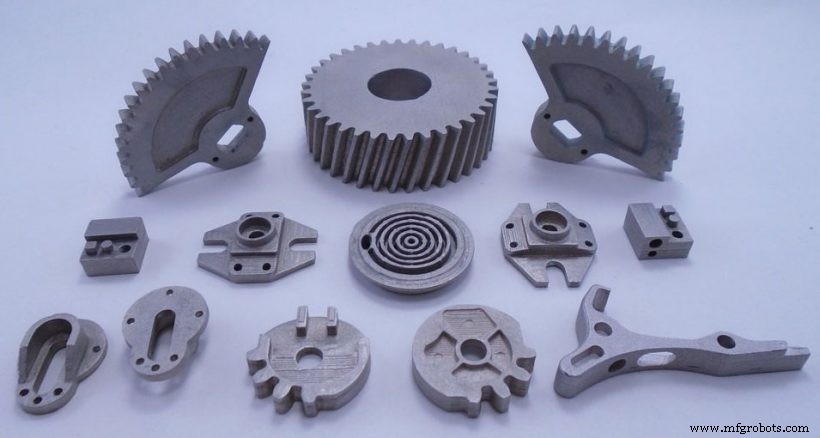

Het voordeel van een technologie die kleine, complexe onderdelen maakt, is dat deze op veel verschillende industrieën van toepassing is. Lucht- en ruimtevaartapparatuur, medische en industriële apparatuur — we hebben veel klanten in al die bedrijven.

Wat zijn enkele voordelen van 3D-printen met metaal?

We vergelijken onze technologie graag met MIM omdat we onderdelen kunnen maken tegen vergelijkbare kosten en met een vergelijkbare kwaliteit (zo niet hogere kwaliteit). MIM-onderdelen hebben bijvoorbeeld doorgaans een dichtheid van 96-97%, maar de onderdelen van 3DEO hebben een dichtheid van meer dan 99%.

Bij gebruik van MIM kunnen fabrikanten tot zescijferige bedragen besteden aan gereedschappen zoals mallen en matrijzen . Deze tools hebben 4-6 maanden nodig om te maken. Ik vroeg een klant ooit hoe vaak ze de mal de eerste keer goed krijgen, en het antwoord was "bijna nooit". Het betekent dat je een paar maanden moet besteden aan het herwerken van de mal - en dit alles gebeurt voordat je je eerste onderdeel krijgt .

Als je dat vergelijkt met 3D-printen, is de doorlooptijd gemiddeld één tot twee weken en kunnen we een onderdeel maken dat kwalitatief minstens zo goed is als MIM, met dezelfde prijs , maar geeft een klant de ultieme ontwerpvrijheid.

Een ander voordeel is dat we dezelfde machine produceren die het prototype fabriceert en ook wordt gebruikt om het productieonderdeel te maken. Hier zitten een tweetal voordelen aan. Normaal gesproken gebruik je bij het maken van prototypes een andere technologie dan de technologie die bij de productie wordt gebruikt. Dit betekent dat als u functionele tests uitvoert, u het proces opnieuw moet kwalificeren om ervoor te zorgen dat het hetzelfde (of betere) prestatieniveau kan bereiken als de prototypes.

Dus als ik kom over van CNC-bewerking naar MIM, ik moet de hele herkwalificatie doen. Met AM gebruikt u dezelfde technologie voor prototyping en productie, waardoor herkwalificatie overbodig is.

Welke rol ziet u 3D-printen spelen naast traditionele productie?

Er zijn een aantal hoofdcategorieën waar 3D-printen in past. De eerste categorie zijn onderdelen die specifiek zijn ontworpen voor additief. In deze situatie is er geen enkele manier waarop traditionele fabricage die onderdelen kan maken.

Er komt veel geweldig werk van GE op het gebied van ontwerp voor additieve fabricage. Ze maken veel onderdelen voor straalmotoren, warmtewisselaars - nogal exotische dingen die additief worden vervaardigd.

De tweede categorie zijn kleine, zeer complexe onderdelen. Deze onderdelen zijn mogelijk te maken met traditionele fabricage, maar de stukprijs is erg duur. Hierdoor kan additieve fabricage concurreren vanuit een prijspuntperspectief.

Als je bijvoorbeeld naar stempeltechnologieën kijkt, kun je, als je eenmaal in de tooling investeert, onderdelen voor een cent krijgen. Additive manufacturing zal daar nooit tegen opgewassen zijn. Maar als je kijkt naar investeringsgieten, CNC-bewerking en metaalspuitgieten, dat zijn de drie belangrijkste processen die worden gebruikt om zeer complexe onderdelen te maken.

Als je kijkt naar kleine, complexe onderdelen, die nodig zijn bij lagere volumes — we hebben het over 50.000 stuks of minder — additive manufacturing zal een groot deel van die markt in beslag nemen.

3DEO heeft aangekondigd dat het zijn productiecapaciteit gaat vergroten en nieuwe machines gaat introduceren. Kunt u ons vertellen wat dit in de toekomst voor het bedrijf betekent?

Je wilt niet veel capaciteit toevoegen als de technologie niet volwassen genoeg is. Maar we hebben voldoende vertrouwen in onze technologie, en vooral in de hardware van de volgende generatie die we momenteel implementeren, om te zeggen dat we klaar zijn om veel meer capaciteit toe te voegen. Tegen het einde van het jaar zal onze capaciteit 20.000 stuks per dag zijn.

Om dit in perspectief te plaatsen, als je kijkt naar enkele van de andere additieve processen zoals lasersmelten, zijn ze in staat om zeer kleine batches, misschien 200 tot 300 stuks per dag.

Hoe ziet u additive manufacturing de komende vijf jaar evolueren?

Het is opwindend om AM tot zijn recht te zien komen. Tegenwoordig heeft iedereen het erover dat AM in productie gaat. In 2012-2013 hadden we een hype-cyclus die iedereen hoop gaf, maar de technologie was nog niet klaar.

Maar vandaag zijn de technologie, de kwaliteit en de totale investering in R&D en in de processen uiteindelijk komen ze allemaal samen op het punt dat we veel meer productietoepassingen met 3D-printen gaan zien.

Zelfs binnen 3D-metaalprinten zijn er veel verschillende technologieën en is er ruimte voor allemaal. We zien de verbazingwekkende grote onderdelen van straalmotoren die bedrijven zoals GE produceren met lasersinteren. 3DEO zou dat soort grote onderdelen nooit maken - we richten ons echt op onderdelen van één inch kubus of kleiner. Maar het is geweldig om te zien hoe metal AM volwassen wordt en echt tot zijn recht komt.

Wat is de grootste uitdaging die de industrie nog moet overwinnen?

De grootste is kwaliteitsborging. Als u te maken heeft met CNC-bewerking, MIM of gieten, zijn deze processen zeer goed begrepen. Aan de andere kant biedt AM een nieuwe manier om metalen onderdelen te maken, dus de kwaliteit is onzeker. Een cruciaal ding is dan om ervoor te zorgen dat de kwaliteitsprocessen aanwezig zijn om ervoor te zorgen dat u de klant onderdelen van hoge kwaliteit levert.

Wat houdt 2019 in voor 3DEO?

We zijn echt gefocust op onze eerste fabriek; we hebben een capaciteit van 13.000 vierkante meter met ruimte voor maximaal 50 machines. Tegen het einde van het jaar verwachten we dat deze factor in de productie zo dicht mogelijk bij volledig geautomatiseerd zal zijn. We zijn van plan om tienduizenden stuks per dag te produceren. Dit vormt de basis voor een enorme uitbreiding voor ons volgend jaar. Hopelijk breiden we snel uit in West-Europa, wat een bijzonder interessante markt voor ons is.

Ga voor meer informatie over 3DEO naar:www.3deo.co

3d printen

- Vuurvaste metaalpoeders VS 3D-afdruktechnologie

- Interview met een expert:professor Neil Hopkinson, directeur 3D Printing bij Xaar

- Interview met een expert:Philip Cotton, oprichter van 3Dfilemarket.com

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- De Rapid Additive Forging-technologie van Prodways:een nieuwe benadering van het printen van metaal

- Overwegend wat nieuwe metaalprinttechnologie betekent voor AM

- Interview met een expert:Dr. Bastian Rapp van NeptunLab

- Imperial College London onthult nieuwe metaalprintertechnologie

- Interview met expert:Duncan McCallum, CEO van Digital Alloys over Joule Printing en de toekomst van Metal 3D Printing

- Technologieoverzicht:wanneer u echt voor metaal 3D-printen moet gaan

- Direct Metal Laser Sintering (DMLS) 3D-printen:technologieoverzicht