12 bedrijven die de grenzen van 3D-printen verleggen

Of het nu gaat om de wereld van startups of gevestigde OEM's, bedrijven verleggen de grenzen van wat mogelijk is met 3D-printen. Van ontwerpcomplexiteit tot kortere doorlooptijden industrieel 3D-printen biedt innovatieve oplossingen voor real-world toepassingen - wat deels verklaart waarom veel bedrijven op zoek zijn naar manieren om 3D-printen in hun productieprocessen te integreren. Met dit in gedachten hebben we een lijst samengesteld van enkele van de bedrijven die de mogelijkheden van 3D-printtechnologie echt uitbreiden.

1. Osseus Fusion-systemen

De medische industrie profiteert al lang van 3D-printen, waarbij producten zoals 3D-geprinte implantaten de weg vrijmaken voor meer patiëntspecifieke behandelingen en verbeterde chirurgische resultaten. Osseus Fusion is een bedrijf dat hieraan bijdraagt; Het in de VS gevestigde bedrijf voor medische hulpmiddelen, opgericht in 2012, gebruikt additieve fabricage van metaal om medische producten voor spinale procedures te ontwikkelen en te produceren. Onlangs heeft het bedrijf FDA-goedkeuring gekregen voor zijn familie van titanium 3D-geprinte spinale fusie-implantaten.

Het apparaat is ontworpen om rugpijn te minimaliseren en te helpen bij een snellere genezing. Het titanium apparaat heeft naar verluidt 80% porositeit, wat de kans op een succesvolle procedure vergroot, dankzij een grotere fusie door het implantaat. Met goedkeuring door de FDA lijkt het erop dat het bedrijf additieve fabricage zal blijven gebruiken voor toekomstige producten.

2. Luxexcel

Luxexcel is een Belgisch bedrijf dat de lensproductie wil veranderen met behulp van 3D-printen. Met zijn gepatenteerde 3D-printtechnologie gebruikt Luxexcel acrylmateriaal om lenzen te 3D-printen. Naar verluidt het enige bedrijf ter wereld dat ooglenzen kan 3D-printen, biedt het bedrijf oogheelkundige laboratoria en oogzorgprofessionals een nieuwe manier om aangepaste lenzen voor hun patiënten te ontwerpen.

Luxexcel heeft al $ 10 miljoen aan investeringen opgehaald voor zijn 3D-geprinte lenzen - waardoor additieve productie volledig naar de oogheelkundige markt wordt gebracht. Nu lijkt het erop dat het zijn activiteiten nog een stap verder zal brengen door zijn brillenglazen op sterkte te integreren met augmented en virtual reality-producten, waardoor nieuwe mogelijkheden ontstaan voor gepersonaliseerde, slimme brillen.

3. Relativiteitsruimte

Hoewel we misschien nog een lange tijd verwijderd zijn van volledig 3D-geprinte raketten, heeft Space launch-startup Relativity Space een innovatieve benadering gekozen bij het maken van kleine lanceervoertuigen. Relativity Space heeft 3D-printen tot de kern van zijn productie- en ontwikkelingsprocessen gemaakt, en met zijn eigen Stargate metalen 3D-printer wil het bedrijf het grootste deel van zijn Terran 1-raket met de technologie produceren, wat aanzienlijke kostenbesparingen belooft.

Met behulp van 3D-printen en robotica beweert het bedrijf dat het AM-systeem in 60 dagen een raket vanaf nul kan bouwen, wat een aanzienlijke versnelling zou zijn in vergelijking met traditionele methoden. Het bedrijf test momenteel zijn volledig 3D-geprinte Aeos 1-motor en verwacht zijn Terran 1-raket eind 2020 te testen, met als doel om in 2021 met commerciële lanceringen te beginnen.

4. BMW

Naast de lucht- en ruimtevaartindustrie en de medische sector heeft de automobielsector een voortrekkersrol gespeeld op het gebied van additive manufacturing, en BMW is daarop geen uitzondering. De Duitse autofabrikant gebruikt de technologie al een aantal jaren voor prototyping, de productie van gereedschappen en voor meer maatwerk.

Het concept van autopersonalisatie binnen BMW begon met het MINI-assortiment. Met het 'MINI Yours Customised'-project kunnen klanten hun eigen onderdelen op maat ontwerpen en bestellen, zoals dorpels en onderdelen van de cockpitbekleding. Deze onderdelen worden vervolgens 3D-geprint met behulp van een reeks technologieën, van Carbon's CLIP tot SLS.

Nu heeft BMW met succes 3D-printen gebruikt om een metalen armatuur te produceren voor zijn i8 Roadster-model. Ingenieurs creëerden een geoptimaliseerde dakbeugel - een bevestiging die helpt bij het in- en uitklappen van de softtop van het voertuig - die 44% minder weegt dan eerdere versies. Tegenwoordig kan het bedrijf tot 238 van deze onderdelen per platform 3D-printen, waardoor de dakbeugel het eerste in massa geproduceerde, additief vervaardigde auto-onderdeel is.

Hoewel dit een voorbeeldige mijlpaal is, zal alleen de tijd leren hoe OEM's in de auto-industrie met succes de overstap zullen maken van voornamelijk rapid prototyping naar de productie van eindonderdelen met behulp van 3D-printtechnologie.

5. Lokale motoren

Local Motors is een andere autofabrikant die een revolutie teweegbrengt in de manier waarop voertuigen worden geproduceerd. In 2015 presenteerde het Amerikaanse bedrijf het eerste voertuig met een volledig 3D-geprinte carrosserie. Twee jaar later introduceerde het Olli, het eerste autonome elektrische voertuig voor lokaal vervoer op lage snelheid. De zelfrijdende shuttle bestaat uit een aantal 3D-geprinte componenten, waaronder de wieldoppen, veel onderdelen van de interne structuur en een groot deel van het interieur.

Deze mijlpaal werd bereikt dankzij de unieke aanpak:Local Motors produceert zijn slimme voertuigen zowel gezamenlijk als lokaal, waardoor de initiële kosten en tijd van ontwerp tot productie worden verminderd. Momenteel heeft Local Motors drie microfabrieken waar het Direct Digital Manufacturing (DDM) combineert met community-based co-creatie voor het ontwerpen van zijn voertuigen. En een groot deel van het succes van deze aanpak kan worden toegeschreven aan 3D-printen, inclusief de mogelijkheid om een volledig aanpasbaar voertuig te creëren en de snelheid op de markt te vergroten.

6. Siemens

Siemens heeft het potentieel van 3D-printen onderzocht en tegelijkertijd de ontwikkeling ervan gestimuleerd. Eerder dit jaar heeft de industriële productiegigant bijvoorbeeld $ 36 miljoen geïnvesteerd in een 3D-printfaciliteit in het VK en ook een netwerk voor additieve productie gelanceerd om industriële toepassingen van de technologie te versnellen.

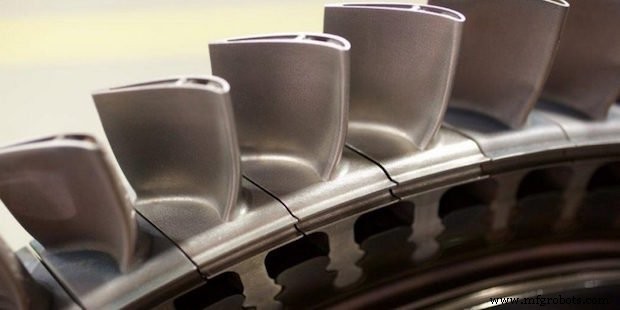

Als het op productie aankomt, is Siemens een goed voorbeeld van hoe de innovatieve technologie met succes kan worden gebruikt in de productie van reserveonderdelen en eindonderdelen. In navolging van het bekroonde 3D-geprinte gasturbineblad van 2017 heeft Siemens onlangs metalen vervangende onderdelen voor een industriële stoomturbine 3D-geprint. De olieafdichtringen zijn opnieuw ontworpen om functionele verbeteringen toe te voegen die niet mogelijk waren met traditionele productiemethoden. Uiteindelijk helpt additieve technologie het bedrijf om betere productie- en onderhoudsprestaties te bereiken door meer ontwerpflexibiliteit en de mogelijkheid om op aanvraag te produceren.

7. General Electric

General Electric is een van de grootste industriële gebruikers van 3D-printtechnologie tot nu toe. De industriële gigant maakt op verschillende manieren gebruik van de technologie, van prototypes en gereedschappen voor het 3D-printen tot het produceren van hoogwaardige onderdelen zoals brandstofsproeiers en turbopropmotorcomponenten. Het meest opvallende was dat GE in 2015 de eerste 3D-geprinte brandstofsproeier voor zijn Leap-motor onthulde.

Als een van de weinige bedrijven die 3D-zandprinters bezit en exploiteert, biedt het in de VS gevestigde bedrijf Hoosier Pattern aangepaste patroon- en gereedschapsdiensten en biedt 3D-printen met zand aan als een methode om zijn mallen en kernen te produceren. De technologie werkt door giethars van gieterijkwaliteit in lagen speciaal ontworpen zand te doseren om maatnauwkeurige vormen en kernen te produceren.

De schoenenindustrie is geen onbekende in 3D-printen, met Adidas en New Balance die de technologie al gebruiken om nieuwe, innovatieve producten op de markt te brengen. Naast hen is schoenengigant Nike en zijn Flyprint-sneakers - het eerste bovenwerk van 3D-geprint textiel in de branche. Beschreven als "een lichter, meer ademend en meer waterafstotend bovenwerk", maakt de nieuwe reeks sneakers gebruik van solid deposit-modelleringstechnologie - ontwikkeld door Nike zelf. Deze technologie maakt gebruik van thermoplastisch filament (TPU), bekend om zijn flexibiliteit, om het bovenwerk te creëren.

De opkomst van siliconen 3D-printen heeft de kijk op wat mogelijk is met additive manufacturing verruimd. Het concept van het 3D-printen van siliconenonderdelen is notoir uitdagend, deels vanwege de zeer stroperige aard van het materiaal. ACEO®, een divisie van Wacker Chemie AG, haalde echter de krantenkoppen in 2016 met de onthulling van 's werelds allereerste siliconen 3D-printtechnologie.

Voodoo Manufacturing, opgericht in 2015, heeft op het moment van schrijven de leiding over een "digitale fabriek" van meer dan 200 desktop 3D-printers. Het bedrijf produceert voor zijn klanten 3D-geprinte onderdelen, waaronder machineonderdelen en speelgoed, en heeft naar verluidt meer dan 400.000 onderdelen in 3D geprint.

Vaak over het hoofd gezien binnen de additieve productieworkflow, blijft materiaal- en onderdeelinspectie een integraal onderdeel van het proces. Ervoor zorgen dat het onderdeel intern foutloos is, is vooral cruciaal voor veeleisende toepassingen in de lucht- en ruimtevaart, de automobielsector en de medische sector.

Het bedrijf heeft miljarden dollars geïnvesteerd in additieve technologieën en heeft toepassingen voor 3D-printen ontwikkeld voor zes GE-bedrijven, terwijl het 346 verdiende. patenten in poedermetalen die worden gebruikt in het additiefproces. In 2016 richtte GE, na het kopen van een meerderheidsbelang in twee toonaangevende industriële AM-spelers, ook zijn AM-dochteronderneming GE Additive op. Vandaag heeft GE meer dan 300 3D-printers en is van plan om de komende tien jaar 10.000 machines met additieven te verkopen en tegen 2020 100.000 additieve onderdelen te produceren.

Het bedrijf heeft snel de voordelen van additive manufacturing ingezien sinds het zijn eerste 3D-zandprinter in 2013 kocht. Van kortere doorlooptijden tot grotere nauwkeurigheid en minder materiaalverspilling, Hoosier is in staat om mallen en kernen te 3D-printen voor gieterijen veel sneller gebruiken en eenvoudig gieten produceren zonder dat dure gereedschappen nodig zijn. De technologie maakt het ook mogelijk om complexe gietstukken in één stuk te printen in plaats van apart, wat het productieproces aanzienlijk versnelt.

De adoptie van additive manufacturing door Hoosier Pattern is een ander geweldig voorbeeld van de concurrentievoordelen die bedrijven kunnen benutten door te investeren in de technologie.

9. Nike

De Flyprint zelf is gemaakt van een rooster van versmolten materiaal. Opmerkelijk is dat het materiaal zowel flexibel als rekbaar is en zich naar de voet van de drager kan vormen, wat het een belangrijke mijlpaal maakt in de ontwikkeling van volledig op maat gemaakte 3D-geprinte sneakers.

10. ACEO

Met zijn unieke combinatie van materiaaleigenschappen, 3D-printen met siliconen maakt de on-demand productie van onderdelen en prototypes mogelijk die zowel flexibel als complex zijn. De ontwikkeling van de technologie heeft enorme implicaties voor een reeks industrieën, zoals de medische sector en de automobielsector, waar dergelijke flexibiliteit en multi-materiaaleigenschappen alom worden gezocht.

11. Voodoo-productie

Het bedrijf treedt ook vaak op als fabrikant en fulfilmentcentrum door producten te ontwerpen, te produceren en vervolgens naar kopers te verzenden. In 2017 onthulde Voodoo Manufacturing zijn (toen) nieuwste project. Project Skywalker wil robotica gebruiken om de productiesnelheid te verhogen en te concurreren met de capaciteit van traditionele massaproductiemethoden.

In een interview vorig jaar verklaarde CPO Jonathan Schwartz dat het doel van het bedrijf is ervoor te zorgen dat de productie “toegankelijk voor wie een fysiek onderdeel of product wil maken”.

12. Expanse Microtechnologieën

Expanse Microtechnologies is een start-up die pionierswerk wil doen op het gebied van optimalisatie van materialen, onderdelen en processen binnen additive manufacturing. Om dit te bereiken heeft de Canadese startup zijn eigen Microscale X-ray CT-technologie ontwikkeld die ongeëvenaard inzicht biedt in de inspectie van onderdelen en materialen, waardoor fabrikanten de volledige voordelen van additive manufacturing kunnen benutten.

Bekijk ons recente interview met de CEO van Expanse Microtechnologies.

3d printen

- De 3 basisstappen van 3D-printen

- Waarom 3D-printen in opkomst is

- Hoe 3D-printen zijn stempel drukt in de medische wereld

- De wereldwijde bedrijven die investeren in onderzoek naar 3D-printen

- 6 manieren om de kosten van 3D-printen te verlagen

- 9 Fortune 500-bedrijven die pionieren met het gebruik van industrieel 3D-printen

- De rol van nesten in 3D-printen van polymeren

- De zekering 1 afdrukken met de zekering 1

- Het verleden blootleggen met 3D-printen

- De toekomst van 3D-printen in de maakindustrie

- Is 3D-printen de toekomst van productie?