ULTEM &PEEK:de ultieme gids voor hoogwaardige 3D-afdrukmaterialen

Hoogwaardige thermoplasten , zoals PEI, PAEK en PPSU, wordt steeds meer gevraagd voor industriële productietoepassingen.

Op het gebied van additieve fabricage is Fused Deposition Modeling (FDM) de meest gebruikte technologie voor 3D-printen met PEI, PAEK en PPSU, waarbij deze thermoplasten worden gebruikt in de vorm van filamenten.

In de tutorial van vandaag zullen we het proces van 3D-printen met hoogwaardige thermoplasten onderzoeken, inclusief de voor- en nadelen, toepassingen en de belangrijkste vereisten voor 3D-printen bij het werken met dit soort materialen.

Waarom hoogwaardige thermoplasten gebruiken?

Hoogwaardige thermoplasten zijn uniek onder andere 3D-printkunststoffen (waaronder PLA en ABS) dankzij hun uitstekende mechanische eigenschappen, waardoor ze geschikt zijn voor technische toepassingen. Sterkte, duurzaamheid, hitte en chemische bestendigheid zijn slechts enkele van de eigenschappen die deze familie van thermoplasten zeer gewilde materialen maken voor een reeks industriële toepassingen.

De materialen

PEI (of ULTEM)

Polyetherimide (PEI) is een hoogwaardige technische thermoplast die amber of transparant van kleur is. U bent wellicht meer bekend met de term ULTEM , aangezien dit de handelsnaam is voor het enige merk PEI-filamenten dat momenteel op de markt verkrijgbaar is.

ULTEM wordt in twee hoofdklassen geleverd — ULTEM 9085 en ULTEM 1010 — hoewel Sabic, de materiaalontwikkelaar achter ULTEM, onlangs ook twee nieuwe hoogwaardige PEI-materialen heeft geïntroduceerd op basis van ULTEM 1010.

Laten we eens kijken naar de voordelen van ULTEM 9085 en ULTEM 1010.

ULTEM 9085:de voordelen

ULTEM 9085:de voordelen

- Inherent vlamvertragend: Het materiaal is FST-compatibel en gecertificeerd voor vliegtuigonderdelen.

- Hoge sterkte-gewichtsverhouding: Onderdelen die in 3D zijn geprint met ULTEM 9085 kunnen veel lichter zijn dan sommige metalen onderdelen (bijv. aluminium), terwijl ze een vergelijkbare slagvastheid bieden. Dit is met name gunstig voor industrieën zoals de ruimtevaart, waar het gewicht van een vliegtuig rechtstreeks verband houdt met de hoeveelheid verbruikte brandstof.

- Hoge thermische weerstand: ULTEM 9085 heeft een warmteafbuigingstemperatuur van 167°C.

- Chemische resistentie: ULTEM 9085 is bestand tegen een breed scala aan chemicaliën, zoals autovloeistoffen, waterige oplossingen en alcoholen.

Toepassingen

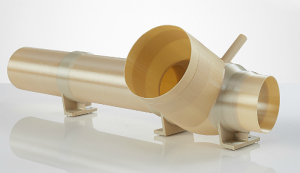

De eigenschappen van ULTEM 9085 maken het ideaal voor luchtvaart- en automobieltoepassingen , die hoogwaardige onderdelen en een lichtgewicht alternatief voor metaal biedt. ULTEM 9085 kan worden gebruikt voor het 3D-printen van interieurcomponenten, leidingwerk of elektrische behuizingen voor bijvoorbeeld vliegtuigen en grondvoertuigen. De Franse ontwerp- en productiegroep voor vliegtuigen, Latécoère, gebruikt ULTEM 9085 om functionele prototypes, aangepaste gereedschappen en componenten van luchtkanaalbehuizingen additief te produceren. Met behulp van ULTEM 9085 kan het bedrijf aangepaste gereedschappen produceren die 50% lichter zijn.

Aanbevolen printerinstellingen:

Extrudertemperatuur: 350 – 380°C (volledig metalen extruder)

Printbedtemperatuur: 140 – 160°C

Bekleding bedrukt bed: Aanbevolen (Kapton-tape, licht geschuurde FR4- of geperforeerde plaat)

Verwarmde behuizing: Vereist — ULTEM drukt het beste af in een warme tot hete bouwomgeving

Afdruksnelheid: uitgangspunt is 20-30mm/

ULTEM 1010:de voordelen

- Hoge treksterkte :ULTEM 1010 heeft de hoogste treksterkte van alle FDM-filamenten, wat resulteert in sterke en duurzame onderdelen.

- Hoge thermische stabiliteit: Het materiaal heeft een uitstekende thermische stabiliteit en hittebestendigheid en is ook bestand tegen stoomsterilisatie (autoclaveren).

- Biocompatibel (ISO 10993/USP Klasse VI-certificeringen).

- Overig: Het enige FDM-materiaal met een NSF 51-certificering voor voedselcontact.

Toepassingen

Dankzij zijn hoge sterkte en thermische stabiliteit kan ULTEM 1010 worden gebruikt in lucht- en ruimtevaarttoepassingen buiten de cabine (bijvoorbeeld leidingen, clips en semi-structurele componenten) evenals automobieltoepassingen.

De certificeringen voor contact met voedsel en biocompatibiliteit betekenen dat ULTEM 1010 een geweldige optie is voor toepassingen zoals voedselproductietools en aangepaste medische apparaten zoals armaturen, chirurgische geleiders en aangepaste trays.

Aanbevolen printerinstellingen:

Extrudertemperatuur: 370 – 390°C (volledig metalen extruder)

Printbedtemperatuur: 120 – 160°C

Bekleding bedrukt bed: Aanbevolen (Kapton-tape, licht geschuurde FR4- of geperforeerde plaat)

Verwarmde behuizing: Vereist, ULTEM drukt het beste af in een warme tot hete bouwomgeving

Afdruksnelheid: startpunt is 20-30 mm/s

PAEK

Polyaryletherketon (PAEK) is een familie van thermoplasten met hoge temperatuurstabiliteit en grote mechanische sterkte. Polyetheretherketon (PEEK) en polyetherketonketon (PEKK) zijn de twee thermoplasten die binnen de PAEK-familie vallen.

PEEK:de voordelen

- Hoge thermische weerstand: PEEK is bestand tegen extreme temperaturen tot wel 260 °C.

- Uitstekende sterkte-gewichtsverhouding: Daarnaast is PEEK slijtvast

- Grote chemische bestendigheid :PEEK is bestand tegen een reeks oplosmiddelen, zuren en basen.

- Overig: Kan worden blootgesteld aan sterilisatieprocedures zoals autoclaveren.

Toepassingen

Met zijn unieke mechanische, chemische en thermische eigenschappen is PEEK breed toepasbaar in verschillende industrieën. In bepaalde toepassingen kan het zelfs sommige metalen vervangen, waardoor een onderdeel lichter wordt terwijl het vergelijkbare eigenschappen vertoont. In 2015 heeft Airbus Helicopters het aluminium in het deurbeslag van het vliegtuig van de A350 XWB vervangen door PEEK, wat resulteerde in een gewichtsvermindering van 40% en verbeterde functionaliteit.

Naast lichtgewicht vliegtuigcomponenten, is PEEK ook zeer geschikt voor het 3D-printen van auto-onderdelen zoals lagers en zuigeronderdelen, en aangepaste protheses.

Aanbevolen printerinstellingen:

Extrudertemperatuur: 360-450 °C (geheel metalen extruder)

Temperatuur printbed: min. 120°C

Bedrukte bedbedekking: Aanbevolen (Kapton-tape)

Verwarmde behuizing: Vereiste, aanbevolen temperatuur 70 – 150°C

Afdruksnelheid: 10-50 mm/s voor 0,2 mm laaghoogte

PEKK:de voordelen

- Kracht: Grote sterkte, taaiheid en slijtvastheid

- Hoge hitte- en chemische bestendigheid

Toepassingen

PEKK is dankzij de hoge chemische bestendigheid bijzonder geschikt voor vliegtuigonderdelen die worden blootgesteld aan vliegtuigbrandstof, olie en hydraulische vloeistoffen. Een andere toepassing is het gebruik van PEKK om onderdelen van ruimtevaartuigen te produceren die lage ontgassing en chemisch bestendige industriële onderdelen vereisen.

Een echt voorbeeld zijn de Starliner-passagierscapsules van Boeing, ontworpen om NASA-astronauten van en naar het ruimtestation te vervoeren. . De capsules bevatten meer dan 500 PEKK-onderdelen die 3D zijn geprint door Oxford Performance Materials. De 3D-geprinte PEKK-componenten zouden bijna 60% kosteneffectiever zijn dan traditioneel vervaardigde tegenhangers.

Aanbevolen printerinstellingen:

Extrudertemperatuur: 345 – 375 °C (volledig metalen extruder)

Temperatuur printbed: 120 – 140°C

Bekleding printbed: Aanbevolen (Kapton-tape)

Verwarmde behuizing: Vereiste, aanbevolen temperatuur 70 – 150°C

Afdruksnelheid: 20-50 mm/s voor 0,2 mm laaghoogte

PPSU (PPSF)

Polyfenylsulfon (PPSU) is een van de sterkste thermoplasten voor 3D-printen voor technische toepassingen.

PPSU:de voordelen

- Hoge chemische en hittebestendigheid: De warmtedoorbuigingstemperatuur is 205 °C en het materiaal is ideaal voor toepassingen waarbij onderdelen hoge belastingen moeten weerstaan en worden blootgesteld aan chemicaliën

- Sterk en duurzaam

- Overig: PPSU heeft een hoge weerstand tegen gammastraling en is geschikt voor sterilisatie (inclusief EtO-gas, stoomautoclaveren, plasma, droge hitte en koude sterilisatie).

Toepassingen

PPSU is een veelzijdig materiaal, met toepassingen variërend van automotive tot medisch. De weerstand tegen stoomsterilisatie maakt het een goede optie voor bijvoorbeeld het 3D-printen van medische hulpmiddelen. Een ander gebruiksvoorbeeld zijn spuitgietmatrijzen met een klein volume, vanwege de weerstand van PPSU tegen hoge temperaturen. Andere toepassingen voor PPSU zijn onder meer auto-onderdelen onder de motorkap en elektronische behuizingen.

Aanbevolen printerinstellingen:

- Extrudertemperatuur: 360 – 390°C (volledig metalen extruder)

- Temperatuur printbed: 140 – 160°C°C

- Bedrukte bedovertrek: Aanbevolen (Kapton-tape)

- Verwarmde behuizing: Vereist

- Afdruksnelheid: startpunt is 1000 mm/min

De beperkingen van hoogwaardige thermoplasten

De twee belangrijkste beperkingen van de hoogwaardige materialen die in dit artikel worden behandeld, zijn 1) hoge kosten en 2) het hoge niveau van expertise dat nodig is om succesvolle afdrukresultaten te bereiken. Bovendien is er een beperkt aantal FDM 3D-printers op de markt die deze materialen met hoge temperaturen kunnen verwerken. Er moet ook worden opgemerkt dat veel hoogwaardige thermoplasten (PEKK en PEEK) enige vorm van nabewerking vereisen, zoals uitgloeien, om ervoor te zorgen dat ze goed worden gekristalliseerd.

Samenvattend

Over het algemeen vormen hoogwaardige thermoplasten een snel groeiend gebied van materiaalonderzoek. Elk van de thermoplasten die we in dit artikel hebben besproken, heeft unieke eigenschappen, waardoor ze in veel gevallen een kosteneffectief alternatief zijn voor metaallegeringen. Uiteindelijk kan dit ze een nog beter alternatief maken voor sommige metalen, wat kansen biedt voor kosteneffectieve lichtgewichtoplossingen.

Naarmate meer materiaalfabrikanten op de markt komen, zullen we ook de prijs van deze thermoplasten zien dalen , waardoor ze in een nog breder scala aan toepassingen kunnen worden gebruikt. De toekomst van 3D-printen met hoogwaardige thermoplasten ziet er dus zeker rooskleurig uit.

Meer zoals dit:

3D-printen met ABS:alles wat u moet weten

PLA 3D-printen:de definitieve gids

3d printen

- Scalmalloy:het nieuwste hoogwaardige materiaal voor 3D-metaalprinten

- 3D-printen in-house vs outsourcing:de definitieve gids

- 5 trends die de markt voor 3D-afdrukmaterialen in 2019 vormgeven

- Nieuwe 3D-printmaterialen verleggen de grenzen van hoge prestaties

- De complete gids voor 3D-printen

- 3D-printen van composietmaterialen:een inleidende gids

- Wat is AIaaS? De ultieme gids voor AI as a Service

- De ultieme gids voor de verschillende soorten koppelingen

- De ultieme gids voor SEW Eurodrive-onderdelen

- Selectiegids voor 3D-afdrukmaterialen

- De beste flexibele materialen in 3D-printen