2-componenten epoxy voor verhoogde productie van composiet aerostructuren via RTM

Dit is de derde in mijn serie blogs over technologieën die je zou moeten bekijken op CAMX 2019 (23-26 september, Anaheim, CA, V.S.). Hexion (Columbus, Ohio, VS) heeft een tweecomponenten (2K) systeem ontwikkeld voor RTM van aerostructuren op basis van zijn Epikote System 600 epoxyhars. In onderstaande inleiding wordt uitgelegd waarom deze ontwikkeling belangrijk is. Daarna geef ik meer details over dit nieuwe 2K-systeem en hoe Hexion voldoet aan de eisen van OEM's in de ruimtevaart voor in-situ kwaliteitsborging van de gemengde hars. Onderaan bespreek ik ook Hexion's 2K infusion/RTM epoxy voor brandwerende (FR) toepassingen.

Waarom 2K-harsen voor RTM?

Eerder dit jaar schreef ik over programma's bij gereedschapsspecialist Alpex Technologies (Mils, Oostenrijk) en Airbus-dochter Composites Technology Center (CTC, Stade, Duitsland) om composiet vliegtuigonderdelen te produceren met behulp van resin transfer molding (RTM) . Het gebruik van RTM in de ruimtevaart is niet nieuw. Er zijn en zijn verschillende vliegtuigonderdelen gemaakt met RTM, waaronder:

- Roer voor zakenvliegtuig Gulfstream G250 (Israel Aerospace Industries en North Coast Composites)

- Blades en ventilatorbehuizing voor de LEAP turbofan-vliegtuigmotor (Albany Engineered Composites)

- A350 deurkozijn (Airbus Helicopters Donauworth)

- Demonstratie A350 passagiersdeur (Elbit Cyclone)

- Demonstratie A320 multispar flap (Airbus Bremen)

- Matrix Composites produceerde meer dan 6.000 componenten voor de F-22 met behulp van RTM.

RTM in ruimtevaarttoepassingen is echter van oudsher een lagedrukproces met cyclustijden gemeten in uren. De programma's bij Alpex en CTC zijn gericht op het benutten van de automatisering, snelle injectie en 15 tot 20 minuten cyclustijden aangeboden door hogedruk-RTM (HP-RTM). In mijn artikel "HP-RTM voor serieproductie van kosteneffectieve CFRP-aerostructuren", besprak ik de kwestie van het gebruik van 2-componenten (2K) epoxyharsen versus de huidige norm voor het gebruik van voorgemengde, 1-component (1K) systemen:

“Schiller [Jan Schiller, CTC-projectleider voor productiesystemen en hoofdcontactpersoon voor RTM-technologieën] merkt op dat alle voorgaande RTM vliegtuigconstructies hebben alleen gebruik gemaakt van 1K-systemen gemengd door de leverancier, die het mengsel vervolgens certificeert en de verantwoordelijkheid draagt om ervoor te zorgen dat de hars voldoet aan de kwalificatievereisten. "Nu overwegen we 2K-systemen, maar de uitdaging is om de mengkwaliteit te waarborgen ," hij legt uit. Voorgemengde 1K-systemen vereisen koude verzending en opslag om reactie tot onderdeelverwerking te voorkomen. De voordelen van 2K-systemen zijn onder meer de eliminatie van deze kosten en een hogere reactiviteit voor snellere verwerking.”

"Een probleem is echter dat de kwaliteitsborging (QA) wordt overgedragen van de harsleverancier naar de fabrikant van de onderdelen. "Deze QA vereist detectie van de mengverhouding en de gemengde harskwaliteit . Beide zijn nodig voor Airbus-kwalificatie van een nieuw materiaal. Dit betekent dus metingen van de twee componenten net voor het mengen en van de hars na het mengen . Tegenwoordig hebben we alleen sensoren voor de mixkop, die laten zien hoeveel hars en hoeveel verharder er in de mix wordt gedoseerd. Dit is niet genoeg voor kwalificatie.”

Hexion (Columus, Ohio, VS), een leider in de ontwikkeling van snel uithardende epoxy's voor HP-RTM in autocomposieten (zie "HP-RTM in opkomst"), kondigde in maart 2019 aan dat het een 2K-systeem heeft ontwikkeld voor RTM van aerostructuren op basis van zijn Epikote System 600 epoxyhars. Ik heb Jean Rivière, leider van het Epoxy Global Aerospace Segment, van Hexion geïnterviewd om meer te weten te komen over hun 2K-systeem voor de ruimtevaart en hoe ze aan deze vraag naar in-situ QA van de gemengde hars voldoen.

Beperkingen van 1K-systemen overwinnen

“Net als bij prepreg moeten de 1K-systemen voor RTM en infusie in de lucht- en ruimtevaart koud worden gehouden en beperkt houdbaar zijn”, zegt Rivière. “Door een 2-componenten (2K) epoxysysteem te gebruiken, haal je deze beperkingen weg. We hebben 2K en zeer reactieve epoxyharsen gezien die worden gebruikt bij de vervaardiging van windbladen en autoconstructies. Dus waarom niet in de ruimtevaart?”

Rivière legt uit dat Hexion, na met veel klanten hierover te hebben gesproken, de belangrijkste zorg begreep:je hebt op elk moment vóór de injectie in de mal een validatie nodig dat de mengverhouding correct is. Zonder dit heb je een onaanvaardbaar risico voor de onderdelenfabrikant”, merkt hij op. Hij voegt eraan toe dat er voorheen geen vraag was naar het type productievolume dat wordt gezien in windbladen en auto's. Nu willen Airbus en Boeing echter de huidige productiesnelheden overtreffen en tegelijkertijd streven naar meer composietonderdelen per vliegtuig. "Dus nu is er een noodzaak om over te stappen van prepreg-lay-up naar een 2K-epoxy voor RTM of infusie in de ruimtevaart", zegt Rivière.

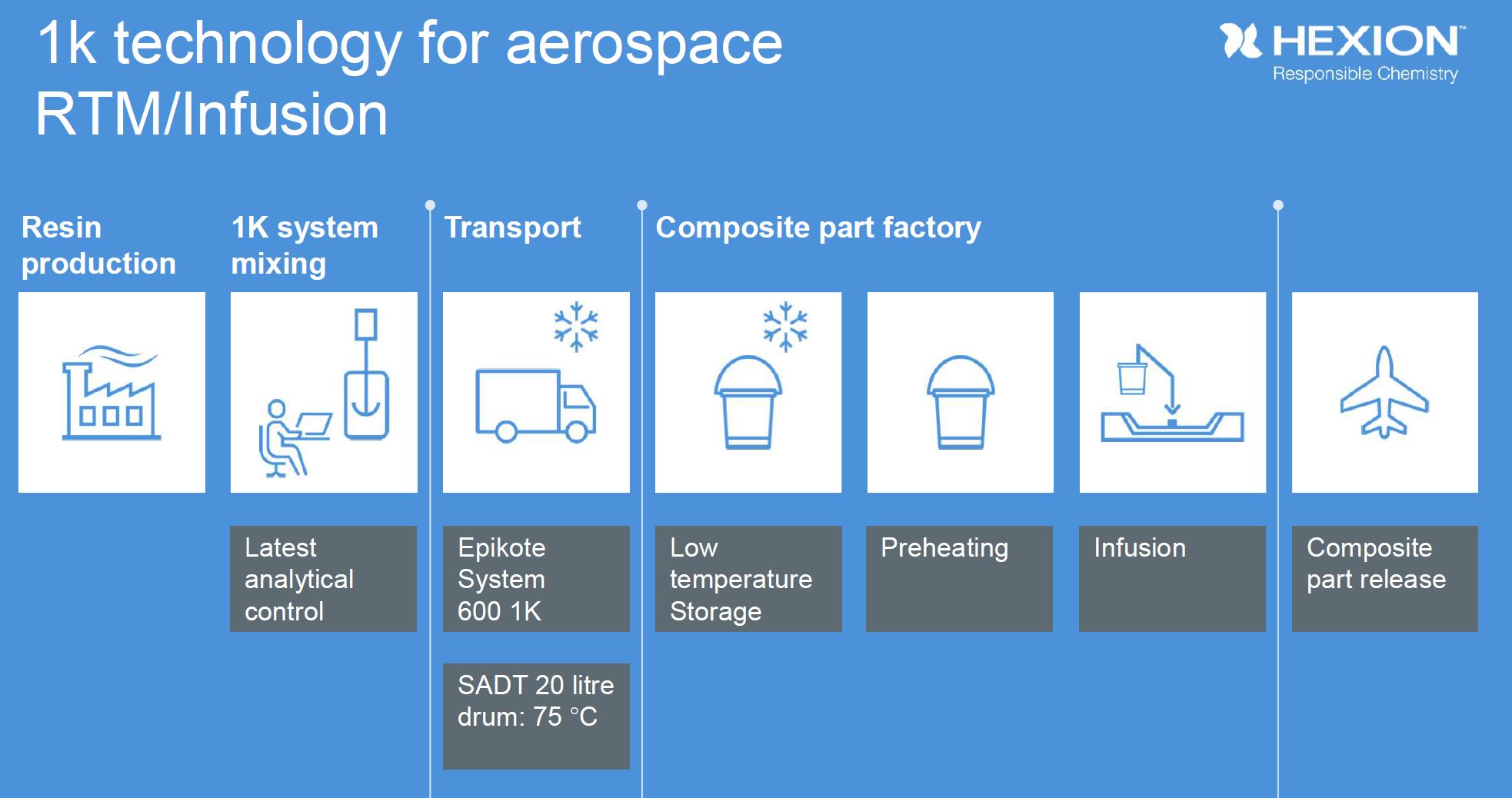

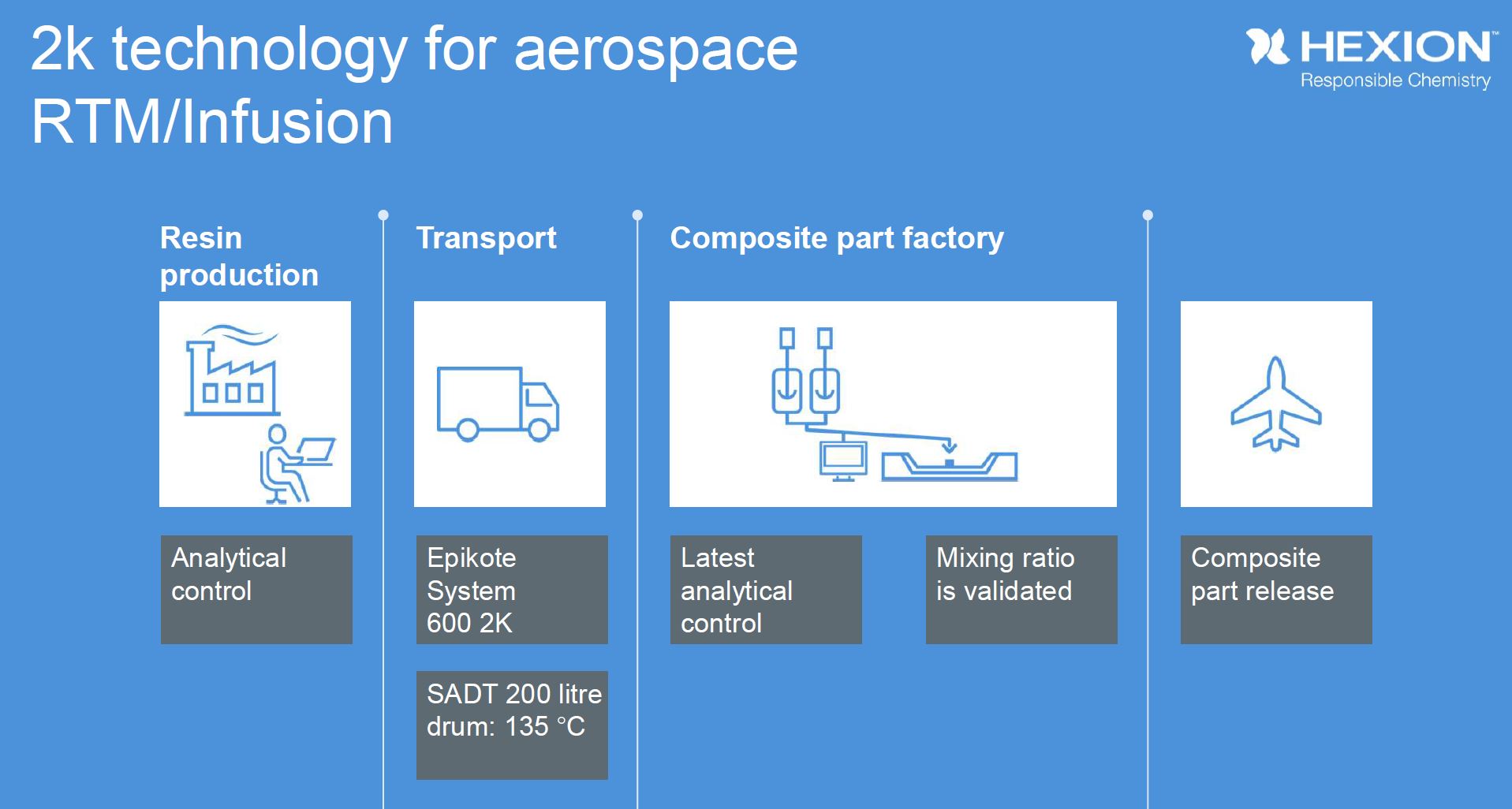

In de onderstaande supply chain-diagrammen verwijdert 2K-technologie niet alleen de stappen voor koude opslag en opwarming, maar heft het ook de beperkingen op voor de afmetingen van harscontainers voor verzending. "Je moet de voorgemengde harsmassa tot 20 liter beperken en die vaten op een zeer lage temperatuur houden", zegt Rivière, "anders kan de hars gaan reageren. Voor een 2K-systeem kunnen standaard vaten van 200 liter worden verzonden zonder beperkingen bij lage temperaturen. Er is dus minder risico, geen sterke koeling en minder voorzorgsmaatregelen nodig.”

De bovenstaande toeleveringsketens laten zien hoe analytische controle verandert. Terwijl alleen een initiële controle wordt uitgevoerd op de productielocatie voor 1K-harssystemen, wordt de controle geïmplementeerd op meerdere controlepunten voor het 2K-systeem. Naast de controle van A- en B-componenten tijdens de fabrieksproductie, wordt de A:B-mengverhouding ook digitaal geregeld in de mix-, meter- en doseerapparatuur (MMD) en opnieuw net voor de harsinjectie in de mal. BRON | Hexion.

Analytische controle

Om deze 2K-technologie te ontwikkelen, werkte Hexion samen met Hübers (Bocholt, Duitsland), een fabrikant van MMD-apparatuur (mix, meter and dispense), en Composyst (Hurlach, Duitsland) dat een exclusieve licentie heeft voor het door Airbus gepatenteerde Vacuum Assisted Process ( VAP) voor infusie. Hübers heeft een sterke reputatie op het gebied van hoogwaardige MMD-systemen die worden gebruikt bij de vervaardiging van elektrische en elektronische componenten (bijv. giethars en geïmpregneerde componenten voor transformatoren, enz.), terwijl Composyst een expert is in harsinjectie en -infusie voor Airbus-toepassingen, en dus , begrijpt waar de OEM van het vliegtuig naar op zoek is met betrekking tot verwerking en kwaliteitsborging (QA) van gemengde harsen.

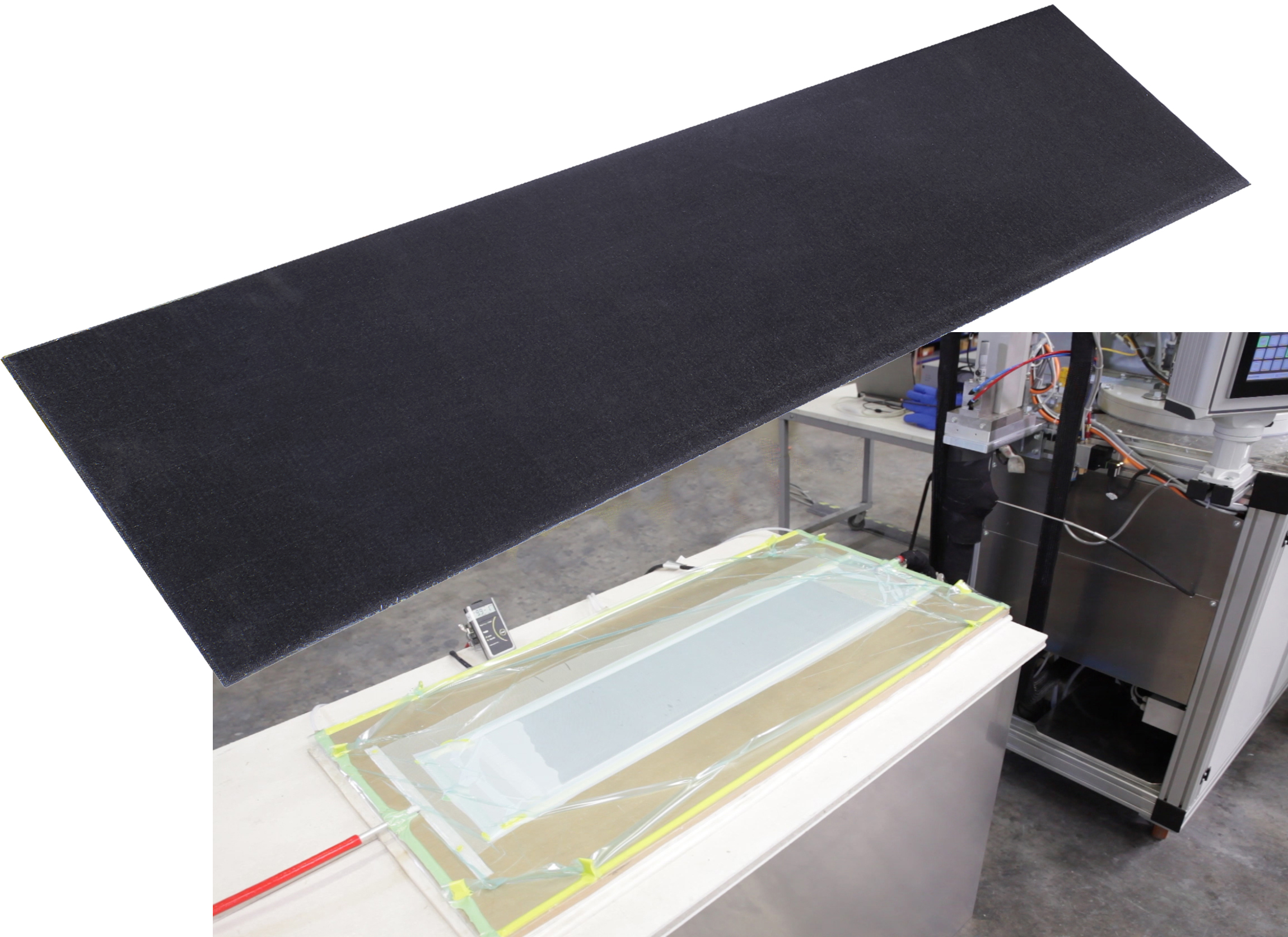

"De analytische controle komt in het spel nadat de A- en B-componenten van de epoxy precies door de Hübers-apparatuur zijn gemengd en zich voorbereiden om in de mal te worden gebracht", legt Rivière uit. De zwarte buizen tussen het Hübers MMD-systeem en de vacuümverpakte VAP-infusieopstelling in de onderstaande afbeelding zijn een belangrijk onderdeel van dit analytische controlesysteem. "Hier hebben we een analytisch apparaat dat de mengverhouding in realtime regelt", zegt Rivière. “We hebben de mengverhoudingmeting elke 12 seconden gedemonstreerd, maar frequenter meten is ook mogelijk. De technologie maakt inderdaad een continue controle van de mengverhouding mogelijk, die wordt gerapporteerd en geregistreerd.”

Let op zwarte slangen tussen de Hübers MMD-apparatuur en de VAP-infusieopstelling waar Hexion een in-line meting van de harsmengverhouding heeft ontwikkeld voorafgaand aan de injectie. BRON | Hexion

“Met dit systeem”, vervolgt hij, “is er een dubbele controle:de normale controle in de MMD-unit en onze pre-injectie analytische controle er bovenop. Ten eerste wijst Rivière erop dat de Hübers MMD-machines bekend staan om hun precisie en nauwkeurigheid. "Ze hebben een dubbel pompsysteem voor de twee componenten en moeten de nauwkeurigheid in volume en temperatuur behouden, evenals de mengverhouding voor toepassingen waaraan ze leveren. Ons systeem voegt dan een tweede meting toe na het mengen en net voor de injectie, waar je doelen kunt stellen voor alarmen.” Mocht de gemeten mengverhouding niet aan de doelen voldoen en het alarm activeren, dan zal het systeem de gemengde hars in een apart vat evacueren, waarbij de mal wordt omzeild zodat het niet is. geïntroduceerd in het geïnfuseerde gedeelte. "Het is dan mogelijk om het proces te herstellen en de injectie voort te zetten", merkt Rivière op.

Hij zegt dat Hexions post-mix, pre-injectie analytische controlesysteem een onafhankelijk record voor traceerbaarheid biedt en ook kan worden geïntegreerd in de MMD-eenheid, afhankelijk van de behoeften van de klant. Rivière merkt op dat de Hübers MMD-eenheid ook een grondige ontgassing van de hars uitvoert, die vereist is door de elektronica-industrie, waar er geen holtes of porositeit in de applicatiecomponenten kunnen zijn. "Dit systeem biedt ook draagbare controle van de druk op de mal door de stroom van de hars op hoge of lage niveaus te regelen", benadrukt hij. "Je kunt met dit soort controle een zeer goede impregnatie bereiken, en je kunt ook de tijd van het infusieproces verkorten en tegelijkertijd voldoen aan de kwaliteitseisen van de ruimtevaart op het gebied van porositeit en vezelvolume."

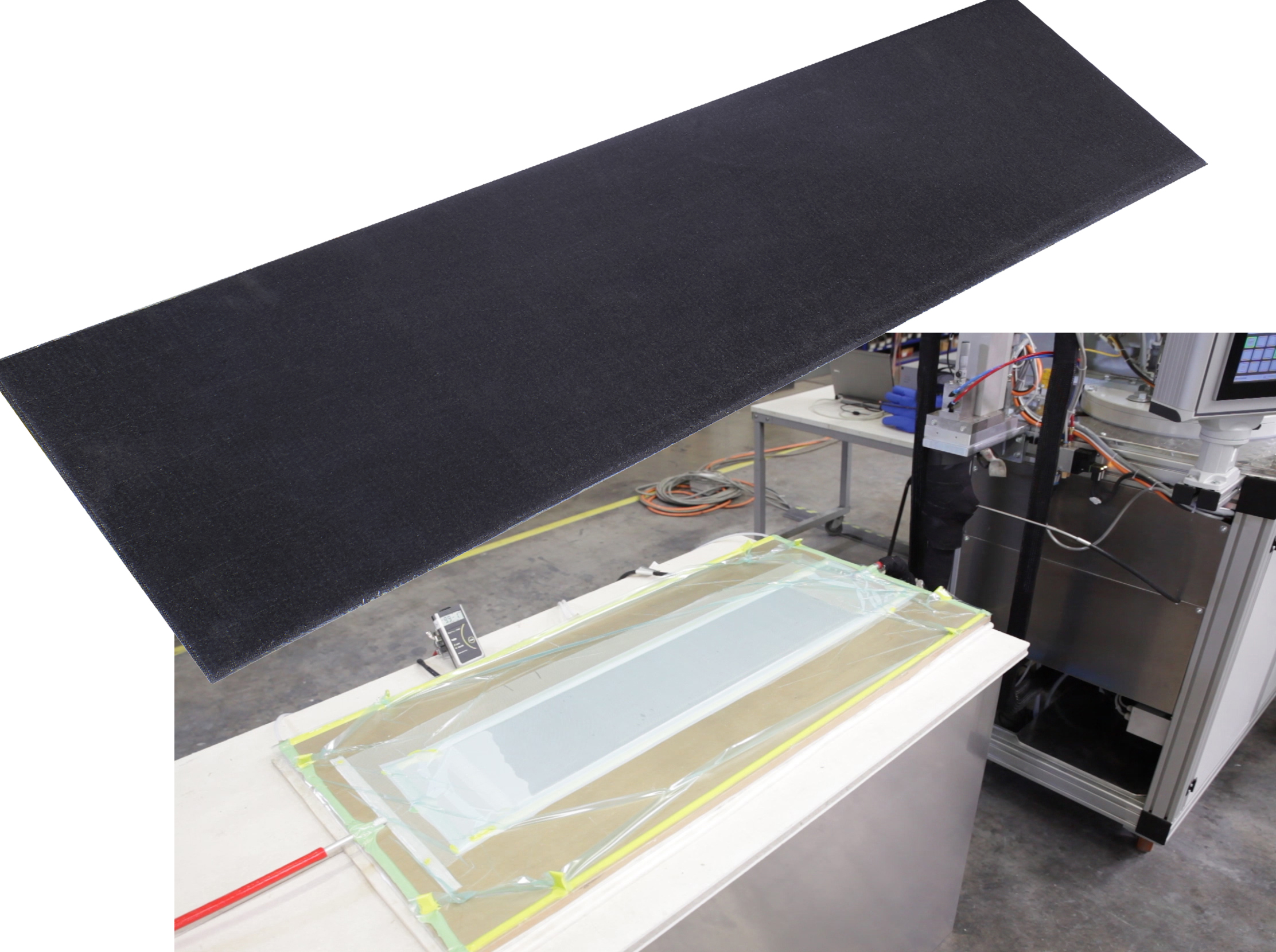

Foto's van infusieopstelling met Hübers MMD-apparatuur en Hexion 2K analytische controle en een 2 centimeter dik koolstofvezel UD-laminaat bereid met deze opstelling, met een vezelvolume van meer dan 60%. BRON | Hexion

Beter verwerkingsvenster

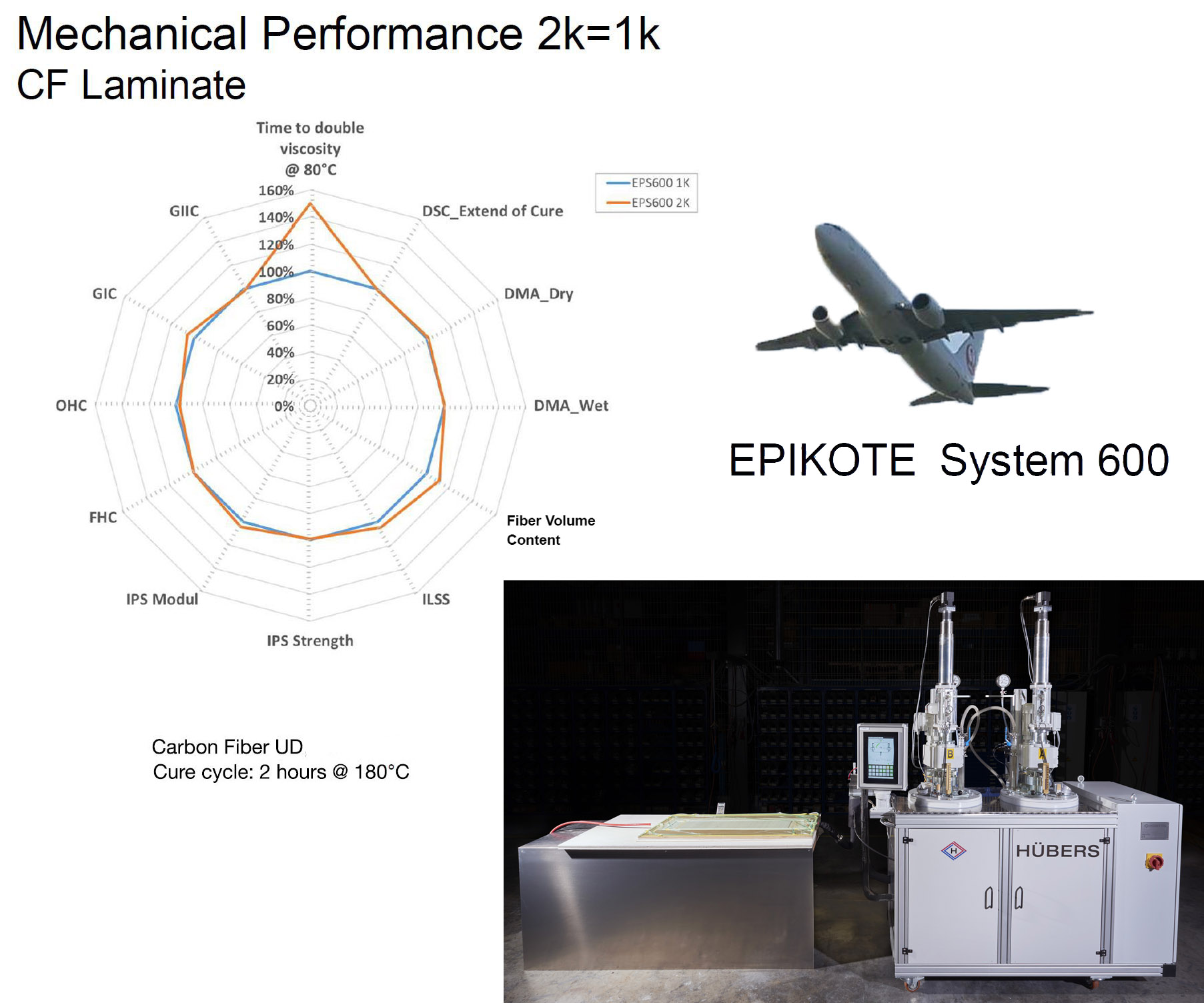

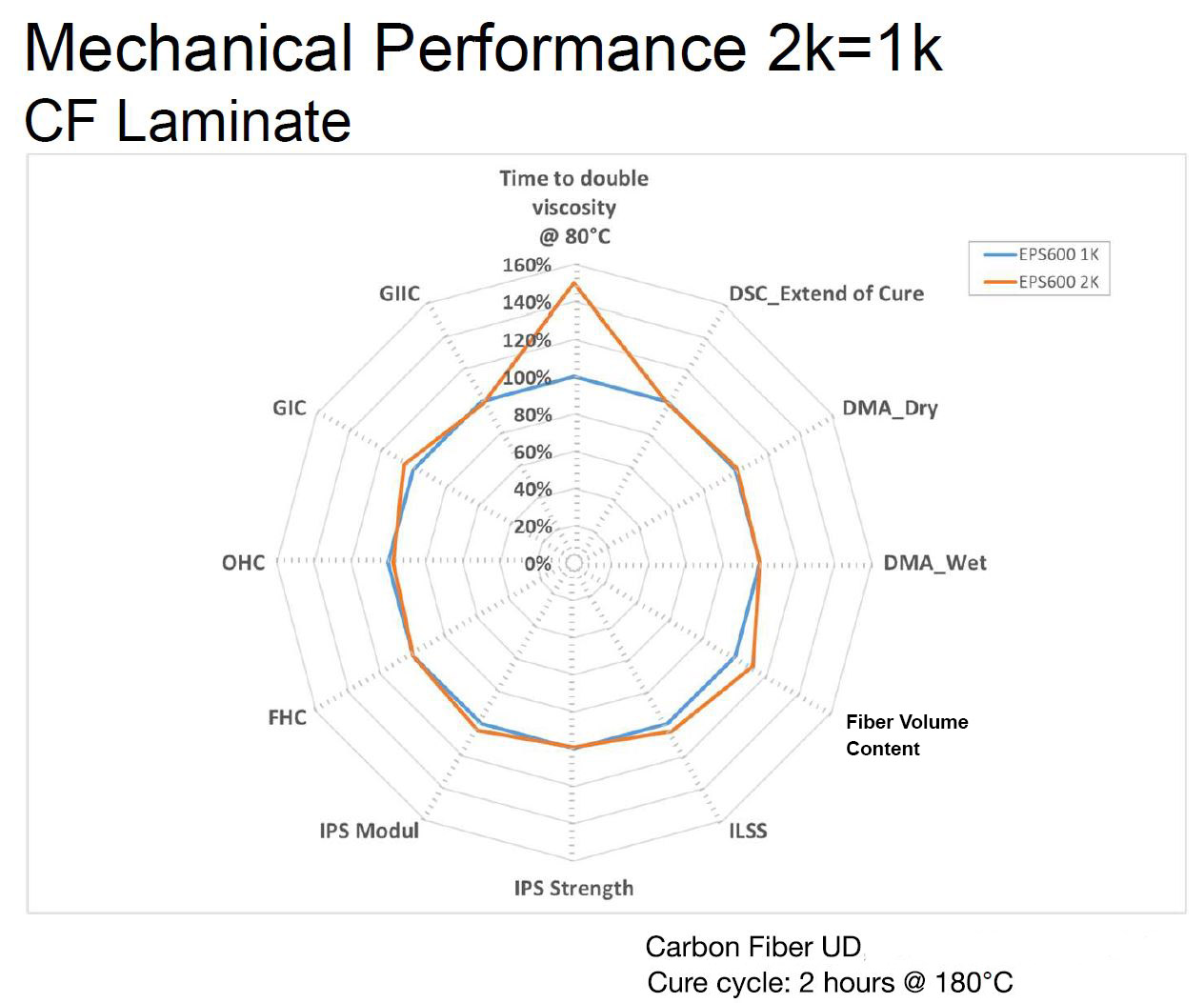

“Omdat het mengen gebeurt met een statische mixer en in een kort tijdsbestek net voor de injectie, biedt de harsmix een langere potlife (tot 40% in vergelijking met 1K)”, merkt Rivière op . Dit zorgt voor een beter verwerkingsvenster en we hebben dikke koolstofvezellaminaten geproduceerd met een vezelvolume van 60%. De mechanische prestaties van de 2K versus 1K-systemen zijn hetzelfde omdat de chemie hetzelfde is. We zijn van mening dat dit een betrouwbaarder proces zal zijn en de volledige waarde is wanneer u de mengregeling aansluit op de installatie voor harsinjectie.”

BRON | Hexion

Hexion zal gedetailleerde informatie presenteren over zowel zijn 2K Epikote 600-systeem voor RTM als zijn EPON FlameX-epoxy om te voldoen aan de vereisten voor vliegtuigbrand, rook en toxiciteit (FST) (zie hieronder) in het CAMX Theater op de beursvloer:

- Nieuwe 2K-technologie voor de productie van epoxy-luchtvaart

Dinsdag 24 september — 11:00 -11:25 uur - FlameX Epoxy-systemen voor brandveiligheidstoepassingen

Dinsdag 24 september — 11:30 – 11:55 uur

U kunt ook meer informatie krijgen op de Hexion-stand Y24.

EPON FlameX epoxy voor infusie/RTM van brandwerende composieten

Hexion heeft ook een 2-componenten epoxy ontwikkeld voor infusie/RTM van onderdelen die moeten voldoen aan brandwerendheid (FR) en vlam, rook, toxiciteit (FST) eisen. Gericht op het vervangen van fenolische prepregs door epoxy vloeibaar gieten, zijn de drijfveren voor deze ontwikkeling:

- Verhoogde productiesnelheden

- REACH-voorschriften voor halogeenvrije, niet-fenolische systemen

- Sterkere, hardere harsen versus brosse fenolen

- Kostenconcurrerend met fenolen, maar veel goedkoper dan thermoplasten.

Het EPON FlameX-systeem van Hexion gebruikt geen halogeen- of deeltjesadditieven om brandwerendheid te bereiken, maar bouwt die prestatie in plaats daarvan op in de moleculaire ruggengraat van de hars. Er is geen deeltjesfiltering tijdens de infusie. De hars trekt goed in met een viscositeit van 250 cps bij 60-70 °C (140-158 °F) en hardt uit in 1,5 uur bij 150 °C (302°F). Vrijstaande of door gereedschap ondersteunde nabehandeling bij 180°C wordt aanbevolen voor maximale structurele eigenschappen.

Onderdelen die met dit systeem zijn gemaakt, voldoen aan het volgende zonder extra coatings of FR-maatregelen:

- Verticale brandwond uit de jaren 60 FAR25.853(a)

- Rooktoxiciteit BSS7239

- Rookdichtheid BSS7238

Het zal ook OSU 65/65 warmteafgifte doorstaan, in bepaalde configuraties met een gecertificeerde opzwellende gelcoat of coating. Dit is alleen vereist voor onderdelen die kunnen worden aangeraakt tijdens het taxiën, opstijgen en landen van een vliegtuig.

"We hebben overheadbakken gedemonstreerd die momenteel 10-12 uur nodig hebben om te produceren met behulp van conventionele fenolische prepreg-processen, maar die in 90 tot 120 minuten kunnen worden geproduceerd met infusie of RTM met behulp van het FlameX-systeem", zegt Nathan Bruno, specialist in epoxytoepassingen en productontwikkeling van Hexion . "Ook omdat er geen vulstoffen zijn, heeft het een lagere dichtheid in vergelijking met gevulde FR-epoxies."

Toepassingen zijn onder meer vliegtuiginterieurs, vrachtruimtes, toiletten, kombuizen en stoelcomponenten, evenals interieurs voor schepen, spoorwegen en architectuur.

Hars

- Lanxess voegt twee nieuwe productielijnen toe voor composietmateriaal Tepex

- Reinigingsmiddelen voor de productie van dunwandige polyolefineverpakkingen

- Het gebruik van epoxyhars voor kunst wint aan populariteit

- Fraunhofer stelt geautomatiseerde Engel-productiecellen in gebruik voor R&D van thermoplastisch composiet

- Thermoplastische tapes blijven potentieel tonen voor composiet aerostructuren

- Broetje-Automation vergroot AFP-portfolio voor seriële composietproductie

- INEOS Styrolution gaat productielocatie bouwen voor StyLight thermoplastisch composiet

- Total Composite Solutions (TCS) lanceert epoxy prepreg-oplossing voor ruimtevaart

- Hexion introduceert tweecomponenten epoxyoplossing voor de productie van composieten in de ruimtevaart

- Techsil lanceert heldere epoxylijm voor composietsubstraten

- Rhodes Interform produceert composietpers voor AMRC