Thermoplastieken in de zoektocht naar gewichtsbesparing in de ruimtevaart

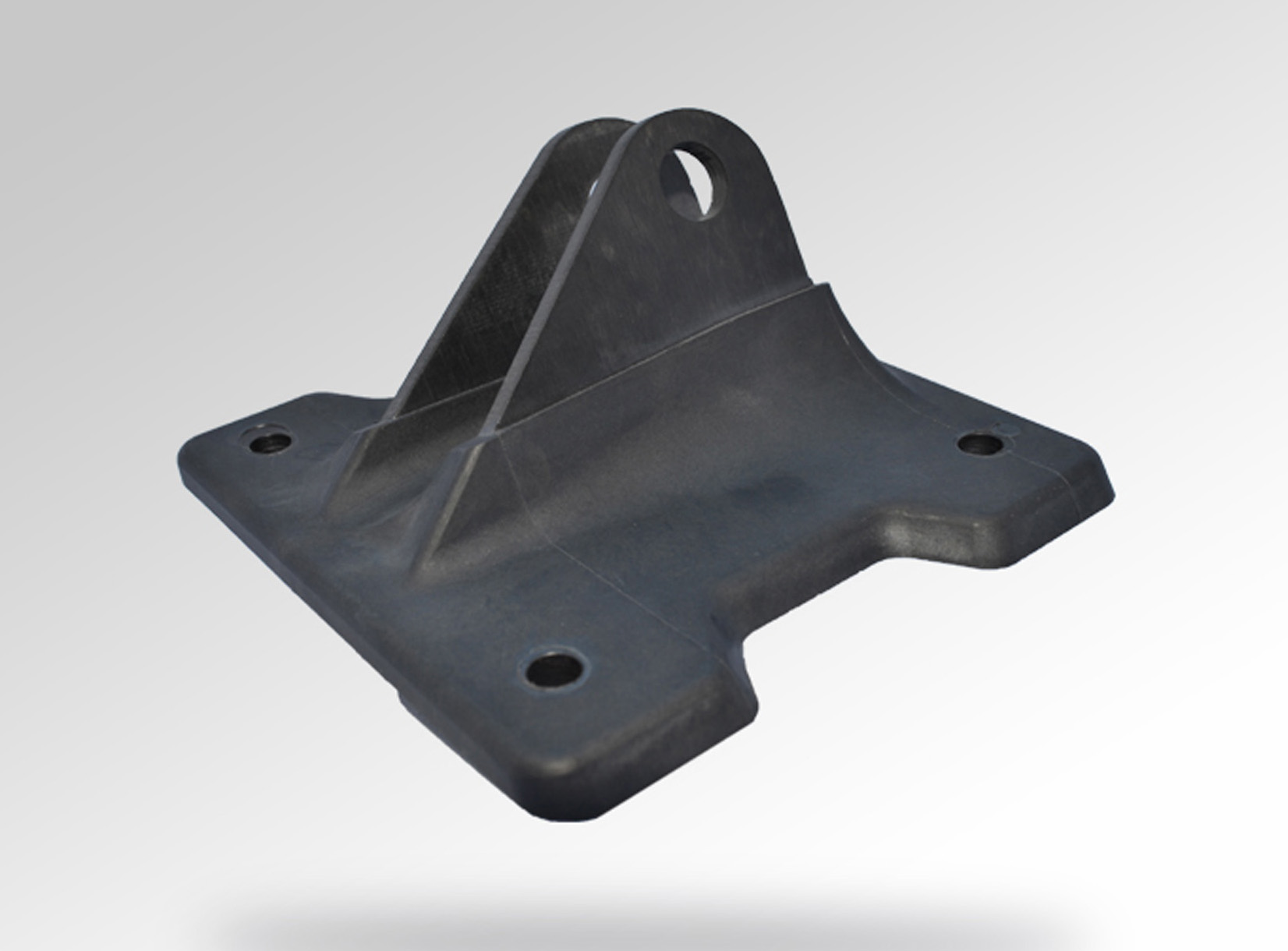

De beugel van de opbergbak voor vliegtuigen, ontwikkeld door Victrex, Tri-Mack en Safran Cabin, integreert twee koolstofvezel/PAEK-inzetstukken die zijn overgoten met een PEEK-hars. Het resultaat was 50% massareductie, 20% kostenreductie en een substantiële verbetering van de buy-to-fly ratio. Bron | Victrex

Als het gaat om de conversie van metalen aerostructuren naar thermoset composieten, is het meeste laaghangend fruit - vleugel-, romp- en staartstructuren - geplukt. In vliegtuigen van de volgende generatie zullen thermoplastische composieten zeker ook een belangrijke rol spelen in grote constructies. In de tussentijd zijn er echter vandaag conversiemogelijkheden beschikbaar voor thermoplasten.

Een zo'n onderdeel is een type dat zelden wordt gezien, maar zeer belangrijk is:draagbeugels voor binnen. Dit zijn de beugels (momenteel aluminium, roestvrij staal en titanium) waarmee schotten, toiletten, kombuizen en bagageopslagbakken aan de vloer en romp van een vliegtuig worden bevestigd. Deze beugels zijn er in verschillende soorten en maten, afhankelijk van wat er wordt bevestigd. Op zichzelf wegen deze beugels niet veel. Maar omdat elk vliegtuig honderden beugels verbruikt, is het totale gewicht aanzienlijk.

Vliegtuiginterieurspecialist Safran Cabin (Huntington Beach, Californië, VS) erkende dit en wendde zich onlangs tot thermoplastische composietenspecialist Victrex (Thornton Cleveleys, VK) en fabrikant Tri-Mack Plastics Manufacturing (Bristol, RI, VS) om een aluminium opslagbak om te bouwen cabinesteun naar een nieuw ontwerp gemaakt met VICTREX AE 250 koolstofvezel/polyaryletherketon (PAEK) unidirectionele (UD) tape overgoten met VICTREX PEEK (polyetheretherketon) 150CA30 polymeer.

Fysiek testen van de omgevormde beugel. Bron | Victrex

De beugel heeft een rechthoekige basis met twee verticale inzetstukken die uit het midden van de basis steken. De basis heeft op elke hoek een ingegoten gat voor bevestigingsmiddelen; elk inzetstuk heeft ook een gat in de buurt van de top, om bevestigingspinnen en andere hardware op te nemen. Het inzetstuk is gemaakt van het koolstofvezel/PAEK-materiaal; de basis is overgoten met PEEK-hars.

Victrex en Tri-Mack, in samenwerking met Safran Cabin, leverden de materialen, optimalisatie van het ontwerp van onderdelen, verwerking en gereedschapsexpertise die nodig zijn om ontwerpkenmerken te realiseren en te voldoen aan de belangrijkste prestatieparameters. Safran Cabin leverde expertise op het gebied van ontwerp en productie om toepasbaarheid in lucht- en ruimtevaartdiensten en certificeringsomgevingen te garanderen.

Tim Herr, directeur Aerospace bij Victrex, zegt dat de inzetstukken zijn vervaardigd met een Dieffenbacher (Windsor, Ontario, Canada) Fiberforge-machine, die koolstofvezel/PAEK UD-tapes legt om een laminaat te bouwen. Dit laminaat wordt geperst, bijgesneden aan de randen en vervolgens met waterstraal gesneden om de inzetstukken te maken. Tijdens waterstraalsnijden wordt elke wisselplaat aan de basis geschulpt om een mechanisch interlock-oppervlak te creëren tijdens het overgieten.

De inzetstukken worden vervolgens in een gereedschap geplaatst, gevolgd door spuitgieten van de PEEK. "Als we overgieten", zegt Herr, "creëren we een zeer sterke verbinding tussen het PAEK-composiet-inzetstuk en het spuitgegoten PEEK-materiaal." De sleutel voor deze enabler, zegt Herr, is de unieke combinatie van PAEK en PEEK. De PAEK, merkt hij op, heeft een procestemperatuur die ongeveer 40°C lager is dan die van PEEK. Deze temperatuurdelta zorgt voor een intieme en duurzame verbinding tussen de twee delen. "Zonder de uitvinding van PAEK," betoogt Herr, "zou hybride gieten van dit type onmogelijk zijn geweest."

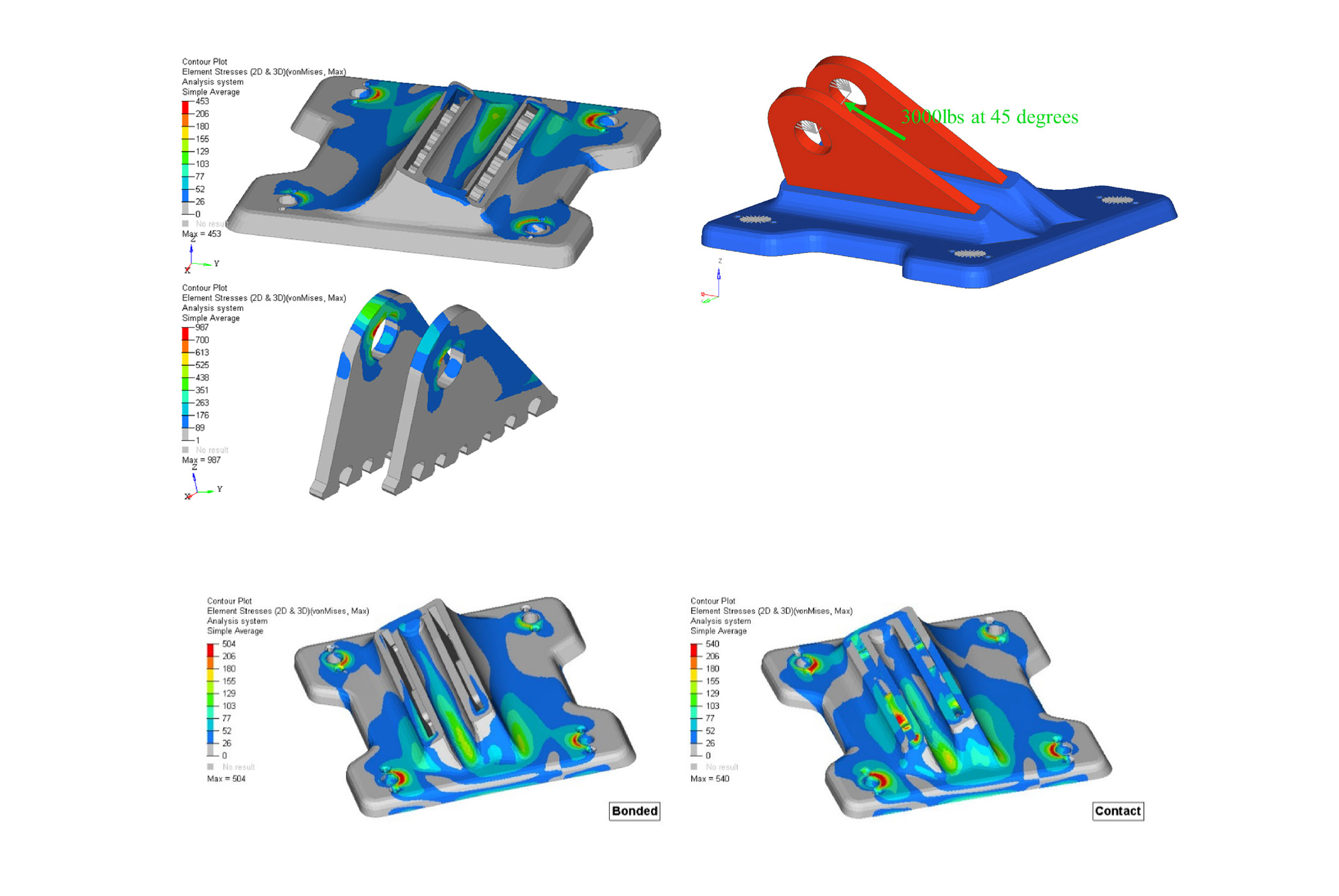

Ontwerp simulatiebeelden van de prestaties van beugels onder belasting. Bron | Victrex

Deze combinatie van ontwerp en proces vereiste uitgebreide simulatie, analyse, prototyping en fysieke tests, waardoor Victrex verschillende ontwerp- en procesfouten identificeerde, waaronder vervorming van het inzetstuk, aarzeling in de harsstroom, falen van de verbinding/interface en holtes. Dit stuurde ontwerpers terug naar de tekentafel om het ontwerp te optimaliseren, en productie-ingenieurs terug naar de spuitgietmachine om procesoptimalisatie te doen. De uiteindelijke combinatie van ontwerp en proces overwon deze uitdagingen en bewees de levensvatbaarheid van een gegoten beugel van thermoplastisch composiet.

De eerste prototype beugels werden geproduceerd bij Tri-Mack. Vergeleken met het originele aluminium onderdeel behaalde het prototype composiet een kostenbesparing van 20%, 50% gewichtsbesparing en een 5x betere buy-to-fly ratio.

"We moeten voldoen aan veel eisen voor vliegtuigbeugels en soortgelijke structurele onderdelen, waarbij elk geval veel belasting-, beperkings- en blootstellingsomstandigheden heeft", zegt Tyler Smithson, R&T-ingenieur bij Safran Cabin. "De sleutel tot succes is het ontwikkelen van een flexibel composietplatform dat voor meerdere projecten kan worden gebruikt, waardoor het aantal onderdelen en de complexiteit van het ontwerp wordt verlaagd, de time-to-market wordt verkort en de time-to-revenue wordt versneld."

Victrex zegt dat het hybride overmolding-proces een schaalbare, herhaalbare technologie is die commerciële klanten in de lucht- en ruimtevaart kan helpen de uitvalpercentages te verlagen, cyclustijden te versnellen, de consolidatie van onderdelen te stimuleren en secundaire operaties te verminderen.

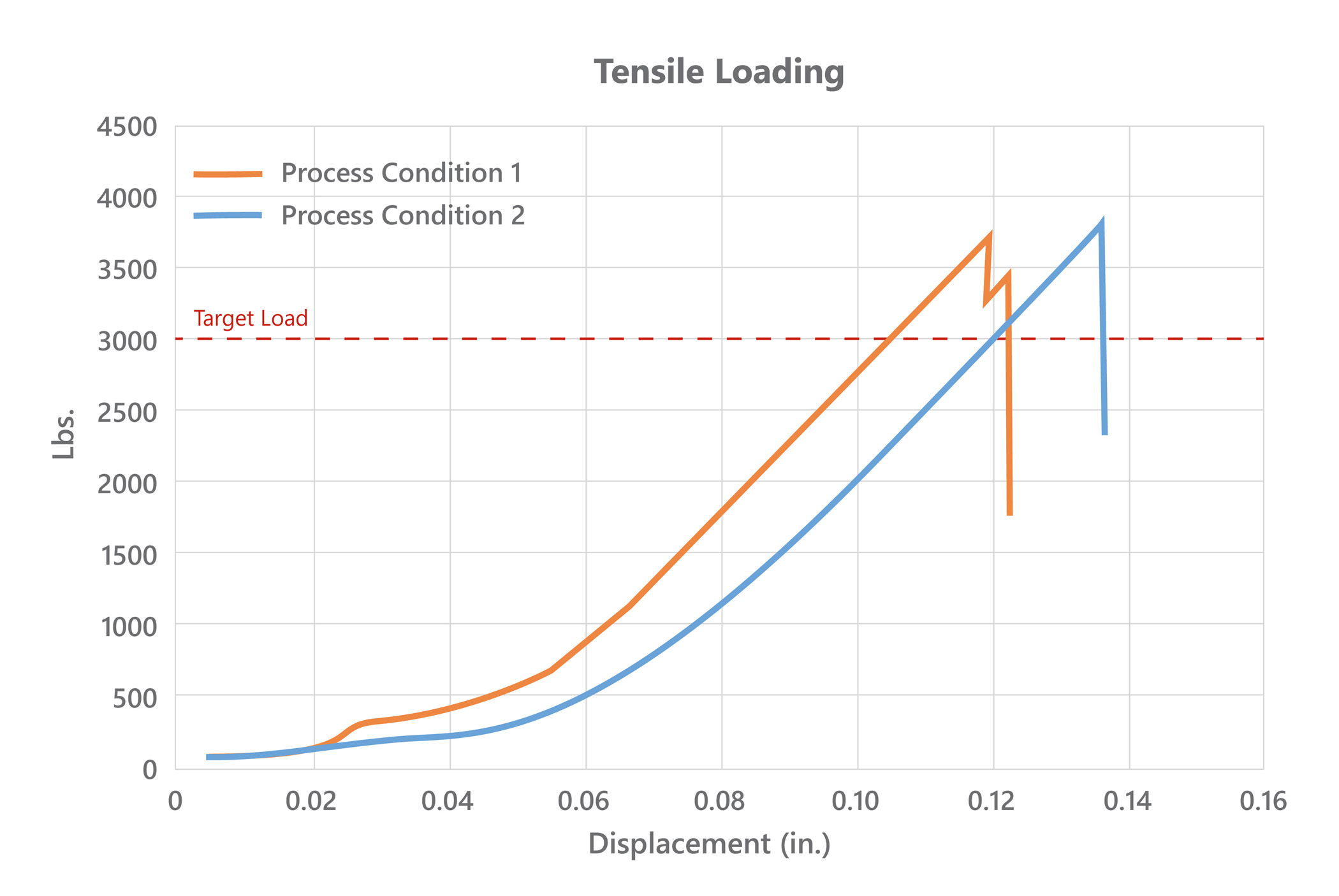

Testresultaten na de tweede ontwerpiteratie van de beugel toonden een aanzienlijke verbetering van de belastingslimieten en faalcondities. Bron | Victrex

"Bij Victrex zijn we trots op ons trackrecord in het introduceren van 'disruptieve' technologische benaderingen in de sectoren die we bedienen, waarbij we onze knowhow in de verwerking en prestaties van PAEK-materialen gebruiken om het commercialiseringsproces te versnellen", zegt Herr. "Hybride overmolding en VICTREX AE 250-composieten vallen zeker in deze categorie, maar dit is nog maar het begin. We blijven ons composietaanbod testen, met de steun van onze klanten en partners om het volledige potentieel van deze materialen te demonstreren."

Momenteel staat de beugel gepland voor de laatste tests en kwalificatie van productieonderdelen. "Het doel is om de composietbeugel later in 2019 in gebruik te nemen. We hebben er alles aan gedaan om te laten zien dat deze beugel kan presteren", zegt Herr.

Frank Ferfecki van Victrex, Tyler Smithson van Safran en Chris Bjerregaard van Tri-Mack geven een presentatie over de ontwikkeling van de hybride Safran-beugel op CAMX 2019 in het Anaheim Convention Center (Anaheim, Californië, VS) op dinsdag 24 september:30 uur, in kamer 201D

Hars

- Weergavetechnologieën voor ruimtevaarttoepassingen:de F/A-18 Super Hornet

- Hamilton Aerospace geprezen voor onderhoudstraining

- Vespel®:het ruimtevaartmateriaal

- Vuur weerstaan zonder het gewicht

- Sensorfilm voor ruimtevaart

- Bedankt voor de herinneringen!

- Wat zijn de voordelen van het gebruik van waterjets voor legeringen in de ruimtevaart?

- De markt voor onderdelen voor lucht- en ruimtevaartcomponenten en precisievliegtuigen:

- Contractproductie voor de lucht- en ruimtevaartindustrie

- Wat zijn de belangrijke richtlijnen voor het ontwerpen van PCB's voor de luchtvaart en de ruimtevaart? - II

- Stikstofproductie in de lucht- en ruimtevaartindustrie