Koolstofvezel in drukvaten voor waterstof

Waterstof als CO2 -vrij alternatief voor fossiele brandstoffen ligt al tientallen jaren in het verschiet, en de groei in drukvaten van koolstofvezelversterkte kunststof (CFRP) voor waterstofopslag is zeker in opkomst. Maar in 2020 werd waterstof een mandaat, door de Europese Commissie (EC) aangemerkt als een topprioriteit om de Europese Green Deal voor een duurzame economie en een klimaatneutrale EU tegen 2050 te bereiken. Belangrijke gebeurtenissen voor waterstof in de luchtvaart zijn onder meer:

- Mei 2020 — Clean Sky 2 en The Fuel Cells and Hydrogen Joint Undertaking (FCH JU) publiceerden "Hydrogen-powered aviation", waarin wordt beschreven hoe waterstofvliegtuigen met een korte afstand (85-165 passagiers) tegen 2030 in gebruik kunnen worden genomen (EIS). 2035.

- Juni 2020 – Het Franse pandemiehulpprogramma van 17 miljard dollar is gekoppeld aan doelen uit het rapport “Hydrogen-powered aviation”; Air France zegt dat het CO2 gaat verminderen uitstoot gehalveerd voor binnenlandse vluchten tegen 2024.

- Juli 2020 — EC publiceert "Een waterstofstrategie voor een klimaatneutraal Europa", waarin wordt opgeroepen tot een investering van 65 miljard euro voor waterstoftransport, distributie, opslag en tankstations, met een lijst van ondersteuningsbeleid en financieringsmechanismen, waaronder het Clean Hydrogen Partnership en ETS Innovation Fund (€ 10 miljard in 2020-2030).

- Juli 2020 — Airbus-CEO Guillaume Faury, in een interview met Aviation Week redacteur Graham Warwick, zet zich in voor het eerste koolstofarme vliegtuig EIS tegen 2035; hij voorspelt de lancering van het programma tegen 2027-28 en de rijping van de noodzakelijke technologieën tegen 2025.

- Juli 2020 — ZeroAvia (Hollister, Californië, V.S.) voltooit testvlucht van eenmotorige, zeszits Piper vliegtuig aangepast om gecomprimeerde waterstof te gebruiken (H2 ) gas en onthult in de VS gevestigde vliegtesten voor een vergelijkbare aangepaste twin-turboprop, 19-zits Dornier Doe 228 volgens de routekaart om een 20-seat, H2 . te certificeren -aangedreven vliegtuigen met een bereik van 500 mijl tegen 2023.

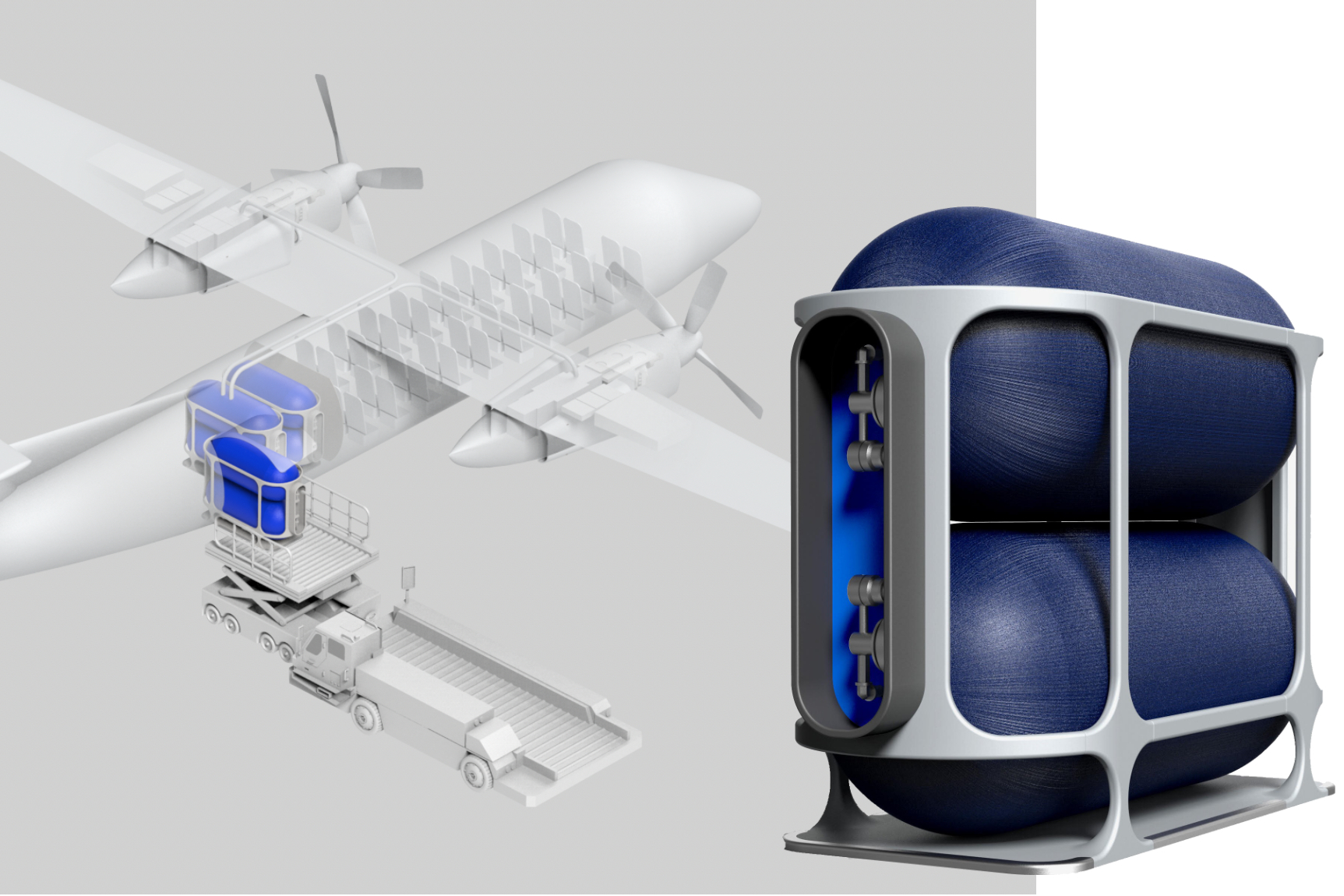

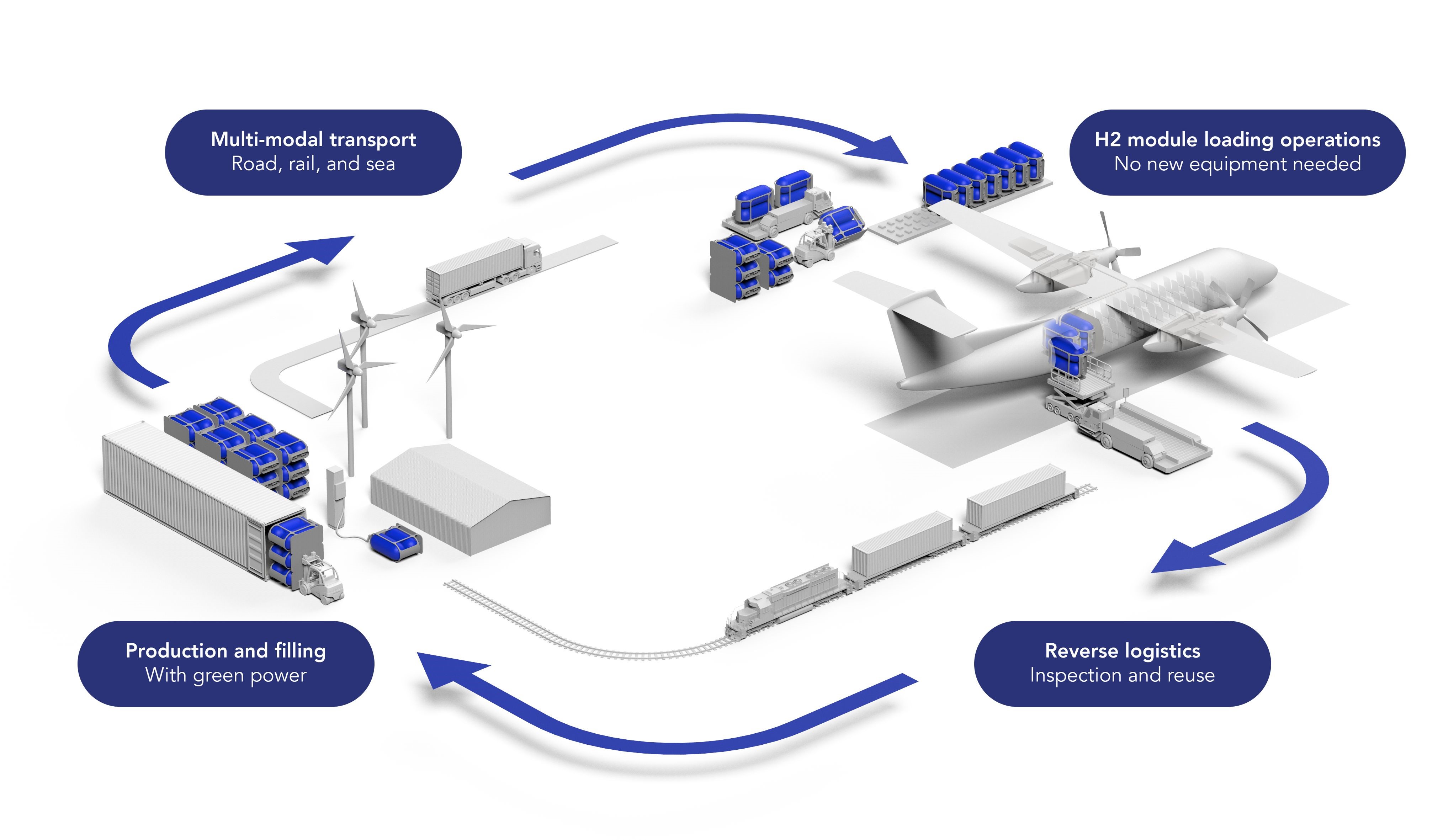

- Augustus 2020 — Universal Hydrogen (Los Angeles, Californië, VS) kondigt tweetankmodules aan voor een vliegtuig met 50 zitplaatsen (zie foto), plus tanklogistiek en infrastructuur voor regionale luchtvaartmaatschappijen/operators die tegen 2024 commercieel moeten zijn.

De levensvatbaarheid van waterstof als brandstofbron - ongeacht de industrie - hangt af van de snelle ontwikkeling van een verscheidenheid aan transport-, leverings- en opslagtechnologieën die jong maar snel evolueren. Het commercialiseren van deze technologieën zal niet eenvoudig zijn, maar ze worden aangepakt. Hieronder is een samenvatting van wat werk dat wordt gedaan.

Universele waterstof

Universal Hydrogen is in 2020 mede opgericht door Paul Eremenko, ex-CTO van Airbus SE (Leiden, Nederland) en United Technologies Corp. (Farmington, Conn., VS). brandstofinfrastructuur. Een belangrijk onderdeel is de brandstofmodule, bestaande uit twee H2 opslagtanks in een met koolstofvezel versterkt polymeer (CFRP) frame. "We zullen de modules op locatie leveren als dat nodig is, dus er is geen infrastructuur voor waterstofopslag nodig", legt Universal Hydrogen CTO J.P. Clarke uit. "De modules worden gewoon in het vliegtuig geladen als een batterij of kombuisbenodigdheden."

Fotocredits:universele waterstof

Er zijn eerst modules ontwikkeld voor de Dash met 50 zitplaatsen 8 en ATR regionale turbopropvliegtuigen. Deze modules hebben tanks van 7 voet lang en 3 voet diameter, waarbij koolstofvezel wordt gebruikt om H2 vast te houden gas bij 850 bar met een dichtheid van 50 kg/m 3 , of geïsoleerde metalen tanks voor vloeistof H2 (LH2 ) bij standaard druk en temperatuur met een bereik van 71 kg/m 3 dikte. Hoewel de LH2 tanks bieden een hogere volumetrische efficiëntie, de geïsoleerde maar ongekoelde tanks moeten binnen 42 uur worden gebruikt omdat LH2 verdampt indien niet bewaard bij -253°C. "Beide type tanks zitten in een lichtgewicht, structureel geoptimaliseerd composietframe dat ook slagvastheid en enige draagkracht biedt", zegt Clarke.

De H2 gastanks zullen een ondoordringbare polymeervoering bevatten omwikkeld met lagen droog koolstofvezelvlechtwerk en een beschermende buitenlaag van Kevlar-aramidevezel. "Er is geen hars nodig", legt Clarke uit. “De voering zorgt voor doorlaatbaarheid, terwijl de koolstof de hoepel en axiale belastingen verwerkt en de buitenlaag plus frame schade voorkomt; dus gewicht en dikte worden verminderd. Dit geïntegreerde tank- en frameontwerp, in combinatie met het in kaart brengen van functies aan elk van de tanklagen, heeft ons in staat gesteld een aantal significante verbeteringen in de massafractie te realiseren.”

Massafractie wordt berekend door de massa van de opgeslagen waterstofmassa te delen door die van de hele module, dus hoe groter de massafractie, hoe beter. “We hebben een zeer uitgebreide handelsstudie gedaan naar de massafractie en volumetrische efficiëntie in de context van de Dash 8 en ATR vliegtuigen”, merkt Clarke op. "Dus je kijkt naar het volume en het gewicht van de brandstof versus wat er in deze vliegtuigen past, het bereikbare bereik en het maximale startgewicht, de gewichtsverdeling, enz. Met H2 gas bij 850 bar kunnen we ongeveer 400 zeemijl vliegen met een reserve van 45 minuten en ongeveer 550 zeemijlen met de LH2 tanks. De gemiddelde etappelengte voor een turbopropmissie is echter ongeveer 300 zeemijl, dus de uitgestrekte de meeste van deze vluchten kunnen worden uitgevoerd met een gasvormige H2 systeem met CFRP-tanks.”

Gaat Universal Hydrogen samenwerken met een fabrikant van composiettanks? "Onze strategie is om samen te werken waar het zinvol is en vast te houden aan onze kernactiviteiten", zegt Clarke. Hij herhaalt de focus van Universal Hydrogen:“We willen de leverancier zijn van de brandstof en de infrastructuur. We zullen de modules leveren en we brengen ze daar waar ze nodig zijn, zodat onze partners zich kunnen concentreren op de rest van het ontwerp en de bediening van het vliegtuig. Ons doel is om een door waterstof aangedreven luchtvaart mogelijk te maken.”

SpaceTech4Sea

Net als de luchtvaart valt ook de scheepvaart onder regelgeving die is ontworpen om CO2 te verminderen en andere uitstoot van broeikasgassen (BKG). Vanaf januari 2018 moeten schepen van meer dan 5.000 bruto ton die vracht of passagiers laden of lossen in havens in de Europese Economische Ruimte (EER) hun CO2 controleren en rapporteren. uitstoot. Bovendien heeft de Internationale Maritieme Organisatie (IMO) als onderdeel van haar MARPOL-verdrag om de vervuiling door schepen te verminderen, vanaf januari 2020 het mandaat opgelegd dat het zwavelgehalte in stookolie moet worden verlaagd van 3,50% m/m (massa per massa) tot 0,50%. De IMO heeft zich ook gecommitteerd aan een initiële BKG-strategie om tegen 2050 een reductie van 50% na te streven ten opzichte van het niveau van 2008.

"De beste mogelijkheid om hieraan te voldoen is om in eerste instantie over te stappen op vloeibaar aardgas (LNG)", zegt Dr. Panayotis Zacharioudakis, directeur van Ocean Finance (Athene, Griekenland), een adviesbureau dat maritieme duurzaamheid bevordert en coördinator van de EC-projecten SuperGreen en SpaceTech4Sea. SuperGreen zal in Griekenland een duurzaam en groen transportsysteem creëren, bestaande uit elektrische forensenschepen en twee hybride LNG/elektrische catamarans die de haven van Piraeus zullen verbinden met andere havens in het oostelijke Middellandse Zee-netwerk. "Voor dit project bouwen we een hogesnelheidsveerboot in CFRP", legt Zacharioudakis uit. “Als we een ultramoderne metalen LNG-tank zouden gebruiken, zou die zeven ton wegen, wat neerkomt op iets meer dan 70 passagiers [100 kilogram per persoon met bagage]. We zouden dus de passagierscapaciteit met 70 moeten verminderen.”

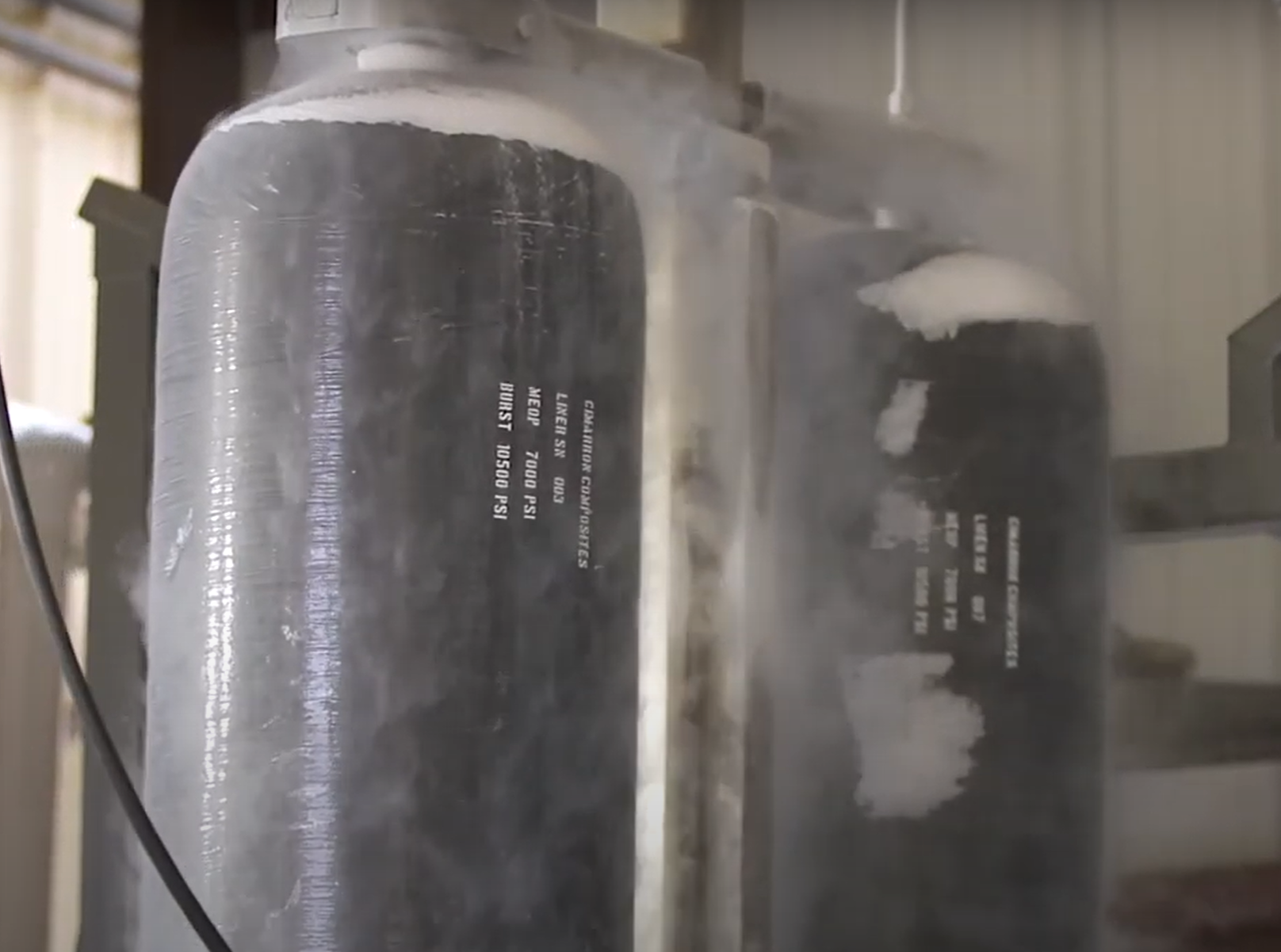

Waarom het extra gewicht? "Vergeleken met diesel moet LNG worden opgeslagen bij een cryogene temperatuur van -163°C en moeten de metalen tanks materialen, constructie, isolatie en besturingssystemen gebruiken die voldoen aan de IMO-eisen voor gasvormige brandstoffen of IGF-code", zegt Zacharioudakis. Voor Ocean Finance was het extra gewicht niet acceptabel, dus het begon mogelijke oplossingen te onderzoeken en vond een rapport over cryotanks die Cimarron Composites (Huntsville, Ala., V.S.) samen met NASA had ontwikkeld.

"Dit is het moment waarop we het SpaceTech4Sea-project van EASME (Europees Agentschap voor het MKB) zijn begonnen", zegt Zacharioudakis. “Het idee is om lucht- en ruimtevaarttechnologie aan te passen voor maritieme toepassingen.” De derde projectpartner is classificatiebureau American Bureau of Shipping (ABS, Houston, Tex., V.S.), dat de technologie zal valideren en kwalificeren. In september 2019 verleende ABS in principe goedkeuring (AIP) voor Cimarrons conceptuele ontwerp van een ultralichte, cryo-compatibele composiet LNG-tank. Sindsdien heeft het sub- en full-scale tanks gebouwd en getest voor certificering. "Ze zijn net klaar met de laatste tests", zegt Zacharioudakis. “Over iets meer dan twee maanden hebben we een volledige certificering voor composiet LNG-tanks voor de maritieme markt. Deze tank levert een gewichtsbesparing van meer dan 85% op in vergelijking met een conventionele metalen tank.”

Hoewel de meeste details van de tank eigendom zijn, zegt Tom DeLay, oprichter en president van Cimarron Composites, dat het is gemaakt van koolstofvezel en een geavanceerde thermohardende hars met behulp van wat harsinfusie en natte filamentwikkeling. “We hebben tanks met een diameter van 25 inch en 40 inch getest en praten met de CFRP-veerbootbouwer voor SuperGreen over tanks met een inhoud van vijf kubieke meter [5,000 liter], wat zou kunnen worden bereikt met een tank met een diameter van 2 meter en 2,5 meter lang.” Ocean Finance ziet een markt voor meer dan duizend van dergelijke tanks en zal met Cimarron samenwerken om geautomatiseerde productie op te zetten, mogelijk in Griekenland.

En hoe zit het met waterstof? "Zelfs terwijl we deze LNG-projecten afronden, zijn we naar waterstof gaan kijken", merkt Zacharioudakis op. “Er is zoveel belangstelling, activiteit en nu financiering beschikbaar in Europa. Een probleem is echter dat in de maritieme regelgeving wordt bepaald dat tanks een verblijftijd van maximaal 15 dagen voor LNG moeten bieden. Dit zal hetzelfde zijn voor LH2 .” DeLay geeft toe dat het ontwikkelen van een cryo-capabele tank voor LH2 (-253ºC, zie hierboven) is veel moeilijker dan het ontwikkelen van een cryo-capabele tank voor LNG (-196ºC); een van de uitdagingen is om materialen te vinden die bestand zijn tegen verbrossing en barsten. Hij werkt nu samen met Ocean Finance om een handelsstudie te helpen voltooien, waarbij hij kijkt naar de technische en economische factoren van het gebruik van vloeibare versus gasvormige H2 voor zeeschepen.

Neptune tanks voor H2 gas

Cimarron Composites heeft met name al een Type IV CFRP-tank ontwikkeld voor hogedrukopslag van waterstof en andere gassen. "Onze originele Jupiter-tank is ontwikkeld voor het transport van de meeste industriële gassen, waaronder waterstof, bij een druk van 300 bar", zegt DeLay. "Waterstof wordt echter effectiever getransporteerd bij hogere drukken, daarom hebben we de Neptune-tank van 7500 psi [517 bar] ontwikkeld."

Zowel de Jupiter- als de Neptunus-tank hebben de talloze tests doorstaan volgens de vereisten van UN ISO 11515 en zijn verkrijgbaar in een reeks diameters en lengtes tot 26 voet. “Deze tanks zijn ontwikkeld voor verzending in standaardmodules per vrachtwagen, spoor of schip”, merkt Delay op. "We hebben ontdekt dat een diameter van 30 inch een ideale verpakkingsefficiëntie heeft, waardoor we meer waterstof kunnen vervoeren dan met cilinders met een grotere diameter. Met een lengte van 19 voet passen we negen tanks in een standaard 20 voet container. Met 67 kilogram waterstofgas per tank kunnen we 600 kilogram verplaatsen in een 20-voets container en 1.200 kilogram in een standaard 40-voets container.”

"We kopen koolstofvezel van alle belangrijke leveranciers, waaronder Toray [Tokyo, Japan], Mitsubishi Rayon [Tokyo], Teijin [Rockwood, Tenn., VS] en Hyosung [Seoul, Zuid-Korea]," voegt DeLay toe, "maar voor Neptune hebben we ons met drie verschillende leveranciers tegelijk gekwalificeerd. We formuleren de hars zelf met behulp van in de handel verkrijgbare producten en controleren het vezel- en harsgehalte en de spanning tijdens het wikkelen van de filamenten en de ovenuithardingscyclus zeer nauwkeurig om thermische stress te voorkomen. Dit alles draagt bij aan de mechanische prestaties van de tanks.”

Of het nu gaat om cryogene vloeistofopslag of om hogedrukgasopslag, DeLay ziet de kansen groeien. "Het heeft ons jaren gekost om onze expertise te ontwikkelen", zegt hij, "van brandstoftanks voor raketten tot de grote opslag- en transporttanks die we nu ontwikkelen en produceren. Een jaar geleden stond ik sceptisch tegenover waterstof, omdat ik dacht dat de enige reden daarvoor een druk van de overheid was. Maar nu krijgen we hele grote bestellingen en allerlei verzoeken. We zien dat wereldwijd een breed scala aan industrieën serieus in waterstof investeert en overheden ondersteunen deze ontwikkeling. Het lijkt erop dat we klaar zijn met de juiste producten op het juiste moment.”

Hars

- Koolstofvezel

- Waarom koolstofvezel een geweldig fabricagemateriaal is voor sieraden

- Koolstofvezelapparatuur voor thuis

- Wat is koolstofvezel?

- 5 tips voor het vinden van de beste fabrikant van koolstofvezelonderdelen

- Koolstofvezelversterkte kunststof (CFRP)

- Top 3 toepassingen voor 3D-printen van koolstofvezel in productie

- Innovatief gebruik van koolstofvezel

- Is koolstofvezel geleidend?

- 5 leuke toepassingen voor koolstofvezelplaten

- Consortium streeft naar oplossingen voor thermoplastische composietstructuren van koolstofvezel