DLR lanceert EmpowerAX om continu 3D-printen op glasvezel te industrialiseren

Het Duitse Lucht- en Ruimtevaartcentrum (DLR) is toonaangevend op het gebied van innovatie in alles, van ruimtelanceervoertuigen en vliegtuigen tot digitale technologieën en mobiliteit van de volgende generatie. Op het gebied van composieten heeft het een breed scala aan technologieën ontwikkeld, van thermoplastisch composietlassen en vloeibare harsinfusie van primaire aerostructuren tot Composites 4.0 intelligente productiesystemen, om er maar een paar te noemen.

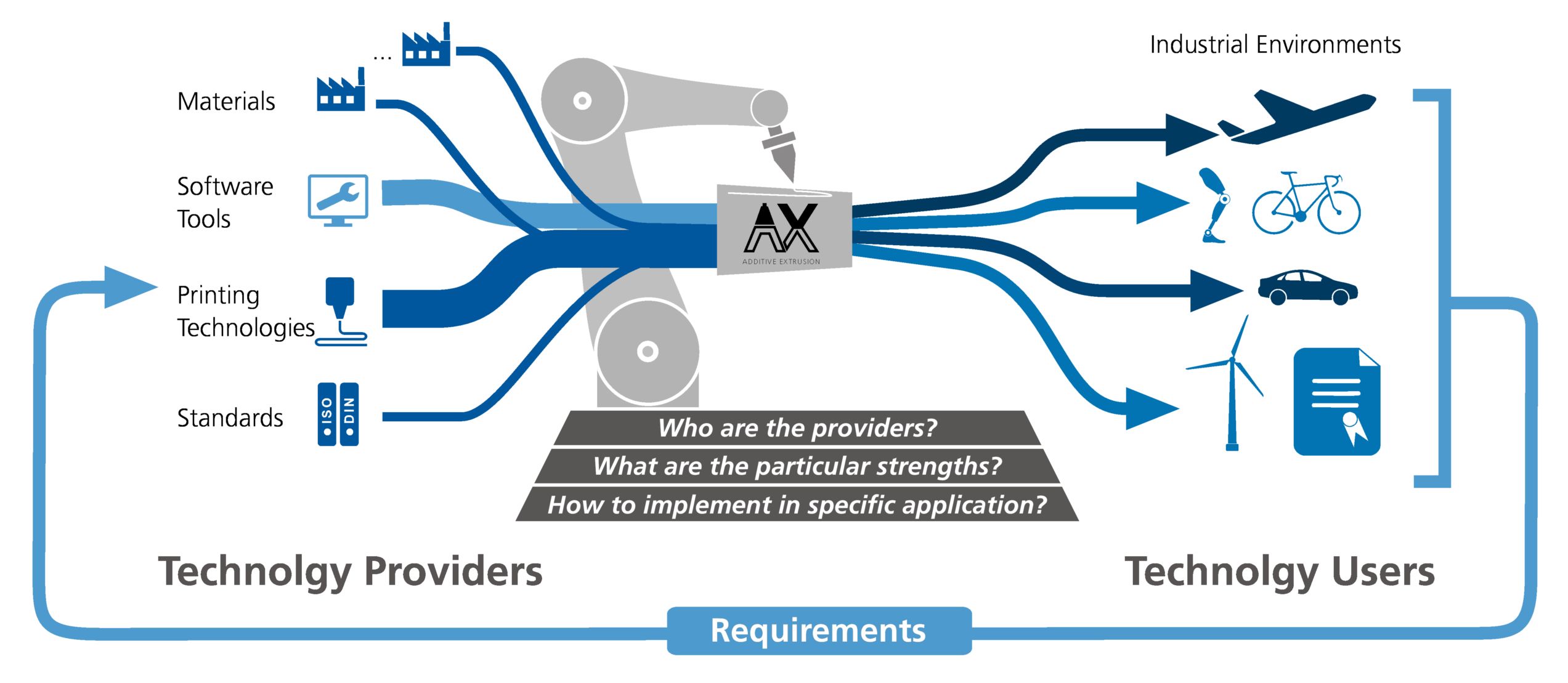

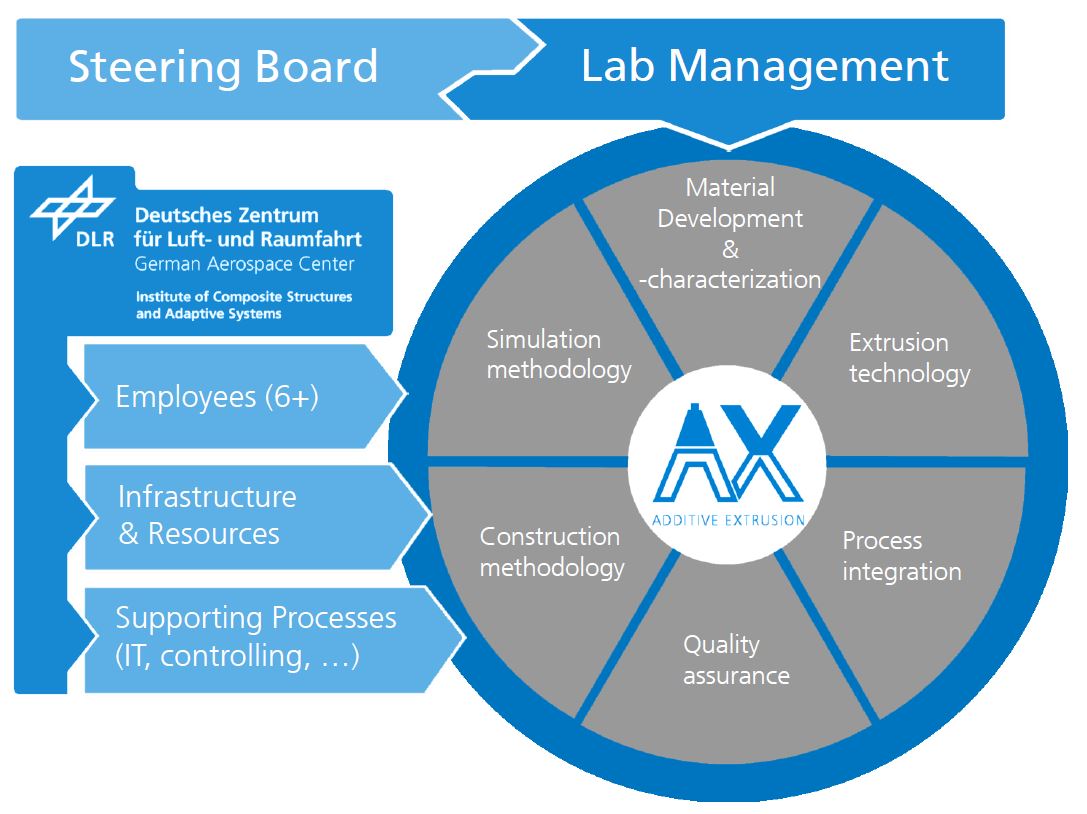

Nu streeft het DLR Institute of Composite Structures and Adaptive Systems (Braunschweig, Duitsland) ernaar om het 3D-printen van continue vezelcomposieten te helpen industrialiseren door een vraaggericht, industrie-gediversifieerd, wereldwijd platform voor technologiegebruikers en leveranciers van additieve extrusie genaamd EmpowerAX op te zetten.

DLR besprak EmpowerAX op ITHEC 2020, en ik volgde met Xenia Stumpf en Maik Titze op DLR. Hier deel ik wat ik heb geleerd.

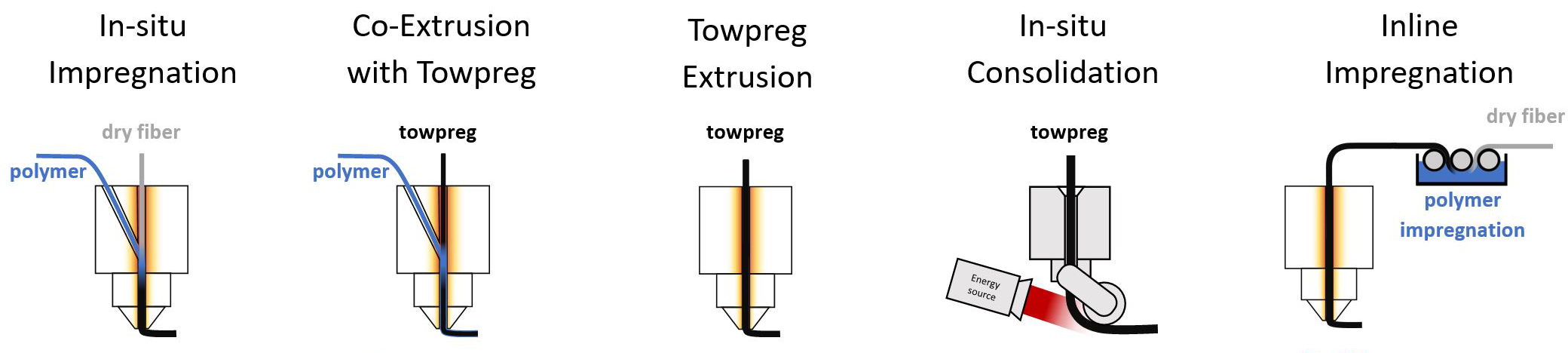

Concepten voor directe vezelintegratie in composiet 3D-printen. Informatiebron:Alexander Matschinski, Virtual Symposium on AFP and AM, TU München, voorzitter van Carbon Composites (LCC), september 2020. Photo Credit:“3D printing with continuous fiber:A landscape”, CW okt 2020.

Waarom additieve extrusie?

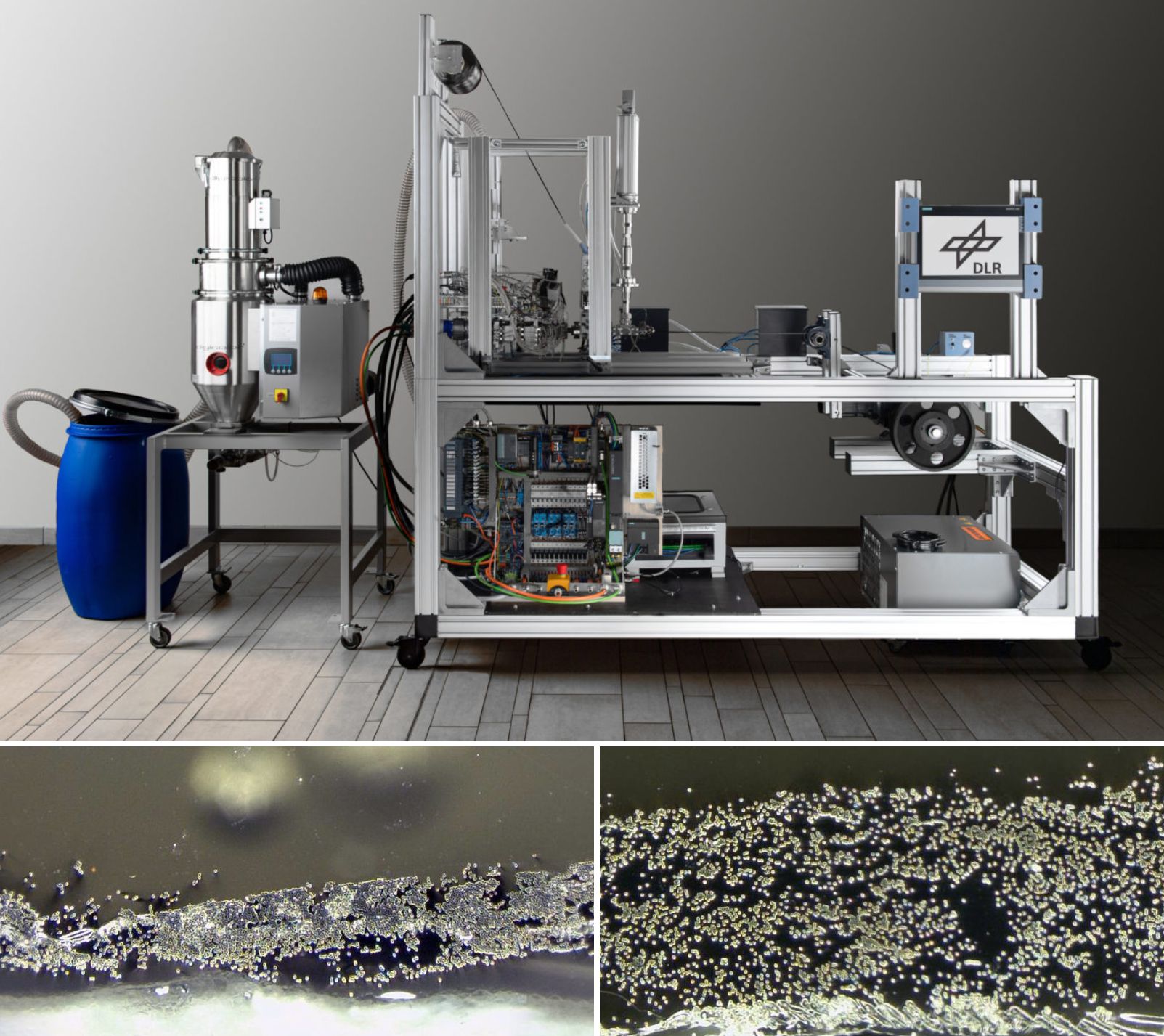

"We ontwikkelen technologieën voor het impregneren van vezels met thermoplasten voor een meer industriële, kosteneffectieve productie", legt Maik Titze uit, verantwoordelijk voor additive manufacturing bij het DLR Institute of Composite Structures and Adaptive Systems in Braunschweig. "Dit omvat het ontwerpen van onze eigen industriële printkoppen en het ontwikkelen van methoden voor het analyseren en testen van materialen en processen." Hij merkt op dat additieve extrusie met behulp van continue vezels niet alleen meer sterkte en stijfheid biedt, maar ook de mogelijkheid biedt om detectie- en elektrische functies te integreren. Additieve extrusie combineert thermoplasten en continue vezels om multifunctionele structuren te creëren die hoge gereedschapskosten vermijden, de productie-efficiëntie verbeteren en nieuwe ontwerpen mogelijk maken.

"Additieve fabricage zal niet alle conventionele composietprocessen vervangen", geeft Titze toe, "maar het kan worden gecombineerd met processen zoals geautomatiseerde vezelplaatsing (AFP) of filamentwikkeling, bijvoorbeeld om nieuwe oplossingen en waarde te bieden. Omdat we alleen werken met 3D-printing met continue vezels, is EmpowerAX echt gefocust, waardoor we een hoog resultaat kunnen behalen. Maar binnen additieve extrusie is EmpowerAX technologieneutraal. We zullen geen specifieke technologieën pushen.”

Globaal, gediversifieerd platform

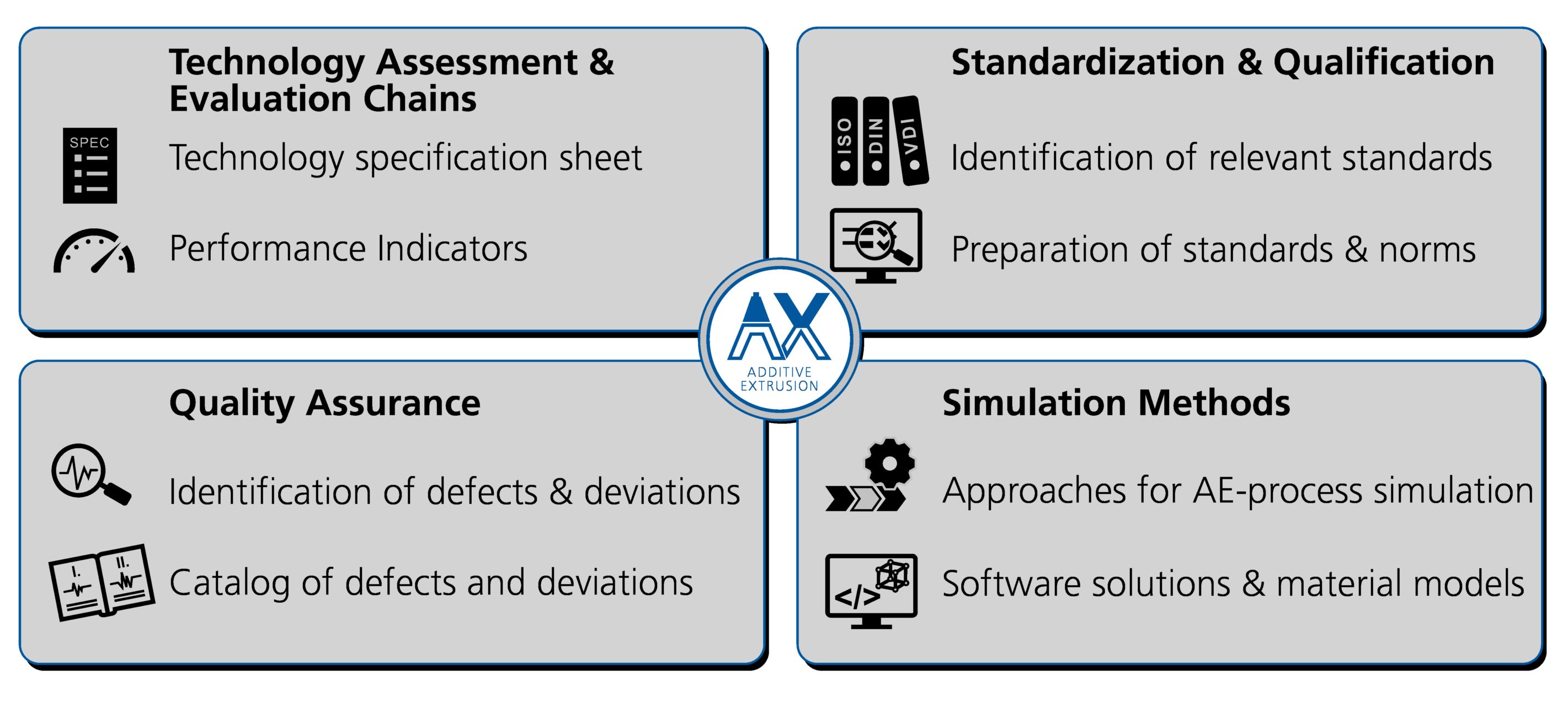

"Op dit moment is het moeilijk te begrijpen welke van deze technologieën geschikt zijn voor uw toepassing en wat er moet gebeuren om deze aan te passen aan uw industriële omgeving en toepassingen", vervolgt Titze. “Ons doel is om te kijken naar het spectrum van wat beschikbaar is, inclusief providers en gebruikers, en een gediversifieerd platform op te zetten dat marktsectoren omspant, waaronder lucht- en ruimtevaart, automotive, medisch en industrieel, bijvoorbeeld. Dit platform, EmpowerAX, geeft vervolgens de mogelijkheid om een neutrale technologiebeoordeling uit te voeren, en we zullen samenwerken met de industrie om standaardisatie- en kwalificatiemaatregelen te ontwikkelen om het gebruiksgemak van dergelijke technologie te vergroten. Het idee is niet om een nieuwe norm te ontwikkelen met technologieaanbieders en gebruikers, maar om af te spreken hoe een technologiebeoordeling moet worden uitgevoerd en welke prestatie-indicatoren moeten worden gebruikt.”

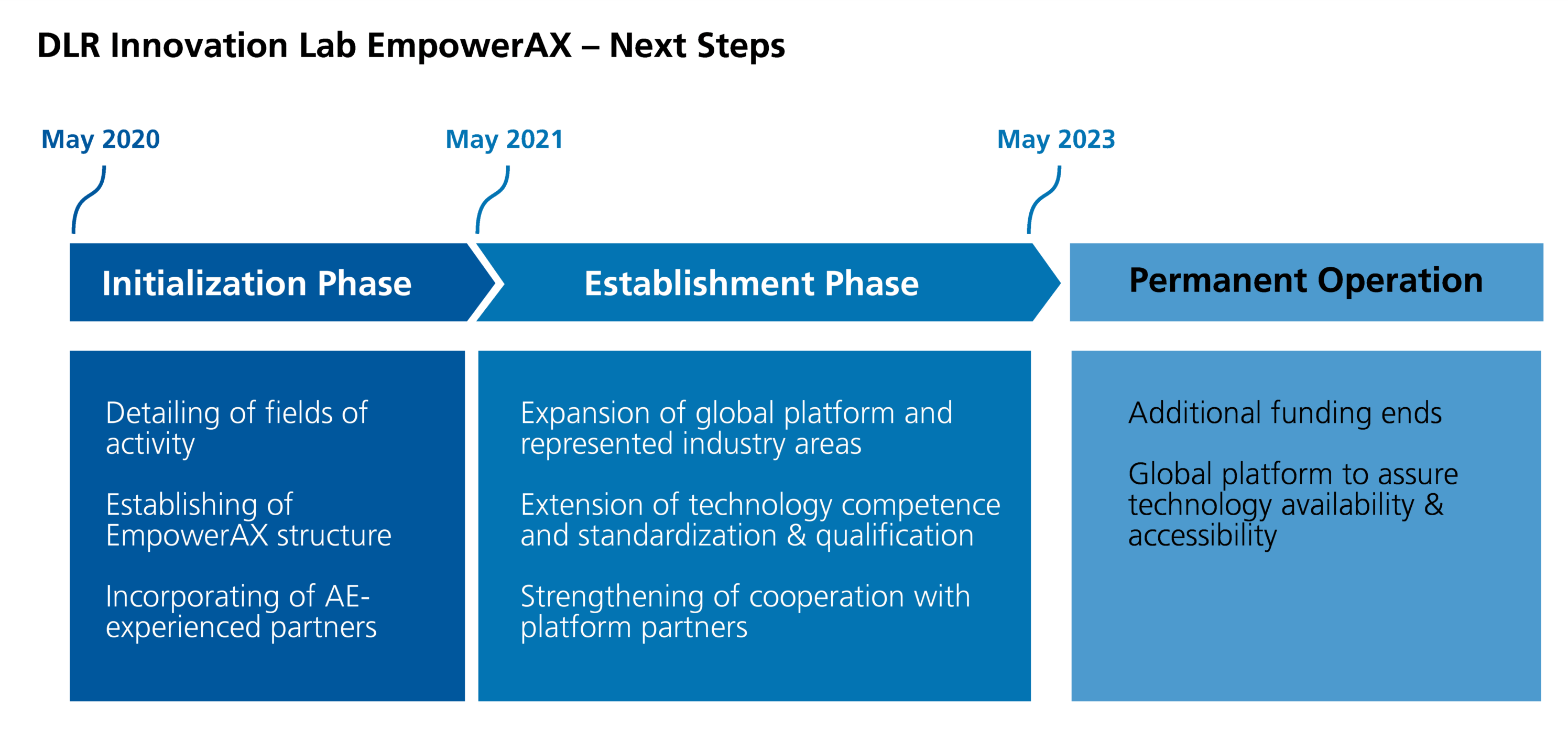

EmpowerAX-lidmaatschap is vrijwillig en wereldwijd. Engels is de voertaal op het werk. Er zijn momenteel meer dan 30 leden, bestaande uit technologieleveranciers en grote technologiegebruikers. "We worden intern gefinancierd voor maximaal 6 medewerkers per jaar", zegt Titze. “Ze zullen het werk ondersteunen dat nodig is om dit wereldwijde platform te onderhouden. Onze leden zijn overeengekomen om samen te werken op basis van het feit dat we geen informatie met het publiek zullen delen, maar alleen met EmpowerAX-leden. Lidmaatschap is momenteel gratis, maar we accepteren momenteel alleen organisaties die al betrokken zijn bij additieve extrusie van continue vezels. Na mei 2021 openen we het lidmaatschap verder.” De enige andere vereiste, merkt hij op, is dat “je bereid moet zijn om informatie te delen en bij te dragen. Je kunt niet zomaar nemen. Er is geen passief lidmaatschap.”

Technische screeningstadia

Het idee, zegt Titze, is niet alleen om technologie over te dragen naar industrieën die al composieten gebruiken, maar ook om EmpowerAX te gebruiken als een enabler om de markt en toepassingen voor composieten te vergroten. “Bijvoorbeeld”, zegt hij, “aan welke speciale eisen moet in de medische industrie worden voldaan? Wat moet er gebeuren om hieraan te voldoen? Hoe zorg je voor de kwaliteit die je nodig hebt en hoe bereik je dit voor een industriële productieomgeving?”

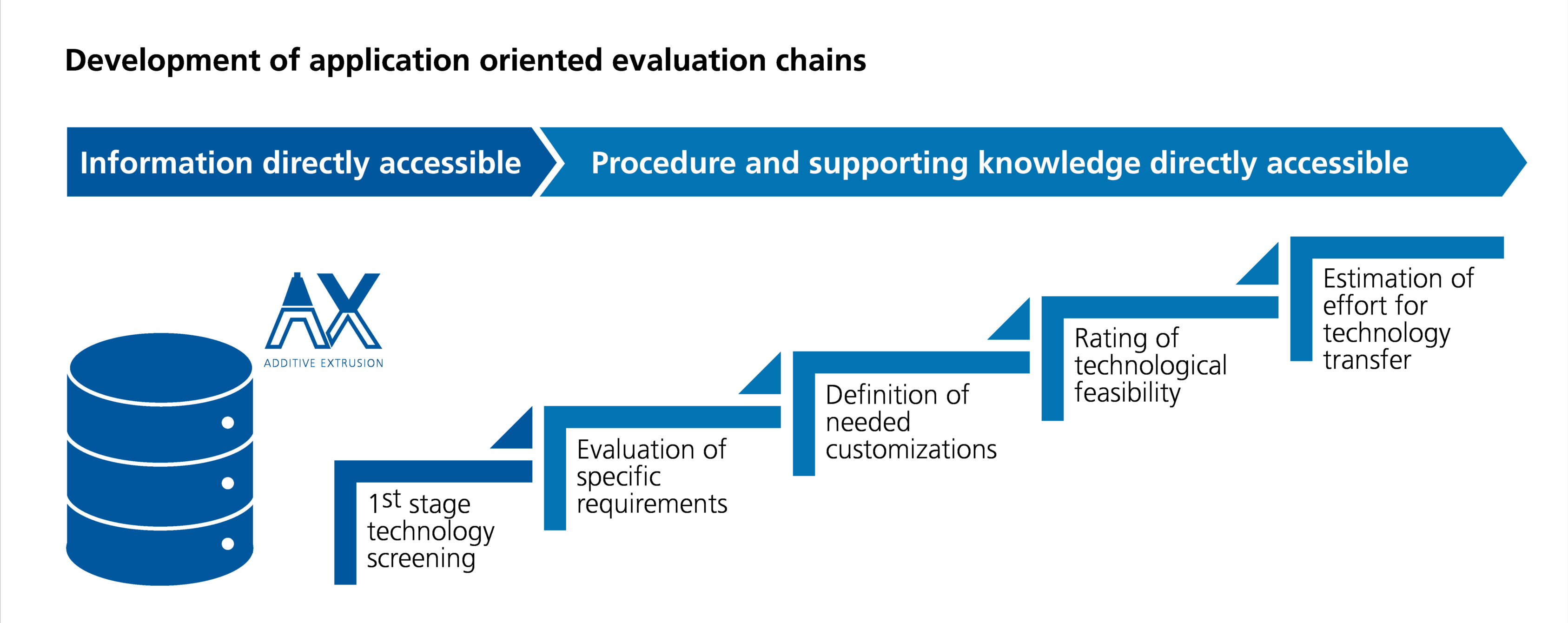

Om deze vragen te beantwoorden, stelt EmpowerAX een gefaseerde aanpak voor, zoals weergegeven in het bovenstaande diagram. "De eerste fase is technologiescreening", zegt Titze. “Als u, als mogelijke gebruiker, wilt zien of een technologie werkt voor uw toepassing, dan kijken we naar zaken als geometrische beperkingen, productievolumes en onderdelen/functie-integratie-eisen, enz. We spreken met alle leden een vooraf ingestelde lijst van ongeveer 15 parameters, zoals specifieke sterkte en stijfheid, en identificeer vervolgens vooraf de geschiktheid van de verschillende technologieën, afhankelijk van wat uw toepassing vereist. Daarom werken we samen met leveranciers van materialen/technologie om de standaard parametergegevens te verkrijgen en deze vooraf te beoordelen. Vervolgens werken we met datasheets van materiaal-/technologieleveranciers om de standaard parametergegevens te verkrijgen. Dus, bijvoorbeeld, van de 10 beschikbare oplossingen, kunt u tijdens deze eerste fase de selectie verlagen tot misschien drie, en dan beginnen met het evalueren van gegevens om deze te vergelijken."

Het evalueren van specifieke eisen is de volgende stap. Als deze toepassing zich bijvoorbeeld in trein- of vliegtuiginterieurs bevindt, zijn parameters voor brand, rook en toxiciteit (FST) vereist. "Hierna", zegt Titze, "bepalen we of er aanpassingen nodig zijn om elke technologie voor uw toepassing te laten werken en bepalen we welke inspanningen nodig zijn."

Het doel is om een kwantificering te geven van hoe de finalistische technologieën voor een bepaalde toepassing het meten in termen van technologische haalbaarheid en hoeveel werk/tijd/kosten het zal kosten om de technologie over te dragen voor industrieel gebruik. "Na het doorlopen van deze evaluatiefasen, zou het voor u gemakkelijk moeten zijn om te begrijpen welke stappen nodig zijn om elke technologie mogelijk te maken voor uw toepassing", legt Titze uit. “Voor technologieleveranciers leidt dit tot snellere technologieoverdracht naar nieuwe markten en vermindert het hun investeringen en inspanningen. Het identificeert ook echte businesscases die zeer geschikt zijn voor hun technologie, waar ze sterke punten hebben.”

Standaardisatie en kwalificatie

Een ander belangrijk onderdeel van de EmpowerAX-visie is het helpen ontwikkelen van additieve extrusietechnologieën via standaardisatie en kwalificatie. "We hebben al onderzocht welke normen er zijn en welke zouden kunnen werken voor deze technologieën, bijvoorbeeld binnen ASTM, ISO en VDI (normen van de Duitse overheid)", zegt Titze (zie geanimeerde afbeelding hierboven). “Het kijkt dus naar standaardtests, wat werkt, wat niet en welke aanpassingen nodig zijn. Dit is werk dat de meeste bedrijven willen vermijden omdat het vervelend, tijdrovend en duur is. Het is veel beter voor de industrie als niet iedereen deze inspanningen repliceert. Ons doel is dus om snellere normen te bereiken voor meer volwassenheid, maar met een brede reeks input van industrie en transparantie naar industrie."

"Bovendien, als je een bepaalde additieve extrusietechnologie combineert met andere processtappen, moet je deze integreren en kwaliteitsborgingsnormen implementeren", benadrukt Titze. “Dit omvat niet-destructief testen (NDT), sensoren en software. We zijn al begonnen met het samenstellen van een catalogus van mogelijke defecten en procesafwijkingen. Hoe kunt u deze vermijden en detecteren? Wat kunt u doen om ze te verhelpen als ze zich voordoen? We kunnen dan beginnen met het samenstellen van een database met mogelijke NDO- en procesbewakingsopties.”

Tijdlijn voor EmpowerAX

"Ons eerste doel is om een raamwerk te bieden voor wat tegenwoordig industrieel beschikbaar is", zegt Titze. “We proberen het spectrum van systemen nog niet verder open te stellen, maar willen laten zien wat er is en hoe deze technologieën kunnen worden ingezet. We zijn van mening dat er alleen verbeteringen zullen komen door systematisch testen en evalueren. We zien ook voordelen in het kunnen laten zien van wat mogelijk is met de huidige technologieën. Door obstakels te identificeren, kunnen we bovendien bespreken hoe we deze kunnen overwinnen, wat kan leiden tot verdere verbeteringen en rijping van de technologieën.”

"We zien additieve extrusie als een potentieel gemakkelijker pad voor bedrijven die nieuw zijn in composieten dan het gebruik van processen waarbij autoclaven of harsinfusie betrokken zijn", merkt Titze op. "We zien het ook als goed afgestemd voor meer industriële resultaten. EmpowerAX gaat ook over het kijken naar industriële toepassingen en het aanpakken van de obstakels die het gebruik van additieve extrusiecomposieten tot nu toe hebben verhinderd. De huidige tekortkomingen zijn bijvoorbeeld de herhaalbaarheid en stabiliteit van het proces. De technologie is relatief snel op de markt gebracht, dus er zijn gebieden die nog niet op het volwassenheidsniveau zijn om op grote schaal te worden gebruikt. Dat is dus wat we doen. We willen laten zien wat er kan en moet worden gedaan en vervolgens samenwerken om dat werk te voltooien, waarbij zowel de technologieën als het succesvolle eindgebruik in de industrie worden bevorderd.”

Meer informatie is te vinden op .de

Hars

- Additive Manufacturing Podcast Aflevering 3

- De economie van 3D-printen

- 3D-printen van een koolstofvezel drone – deel 2

- Suprem lanceert continu vezelversterkt thermoplastisch merk op maat van AM

- De kosten van 3D-printmaterialen met continue vezels verlagen

- Avient lanceert vochtbestendig nylon lange vezel thermoplastisch composiet

- Teijin Carbon Europe lanceert koolstofvezel/PPS UD-tape

- Continue vezelproductie vervaagt de grens tussen 3D-printen en AFP

- Covestro lanceert Maezio thermoplasten met continue vezels

- Continuous Fiber Manufacturing (CFM) met moi-composieten

- 3D-print composieten met continue vezels