Virginia Tech-onderzoekers ontwikkelen IGA voor efficiëntere modellering van skin-stringer composieten met complexe uitsparingen

Unitized structuren worden gebruikt om lichtere en milieuvriendelijkere vliegtuigen te bouwen. Dergelijke geavanceerde, meerlagige composietmaterialen bieden hoge sterkte-gewichtsverhoudingen en worden daarom steeds vaker gebruikt in onder meer de ruimtevaart- en scheepsbouwindustrie.

Bij gebruik in hypersonische ruimtevoertuigen ervaren dergelijke constructies echter in korte tijd een aanzienlijke temperatuurstijging als gevolg van de aerodynamische verwarming als gevolg van wrijving tussen het voertuigoppervlak en de atmosfeer. Dergelijke verschijnselen zijn prominenter aanwezig tijdens terugkeer- en lanceringsprocessen. Om deze reden is het belangrijk om rekening te houden met de thermische effecten bij het ontwerp en de analyse van dergelijke constructies.

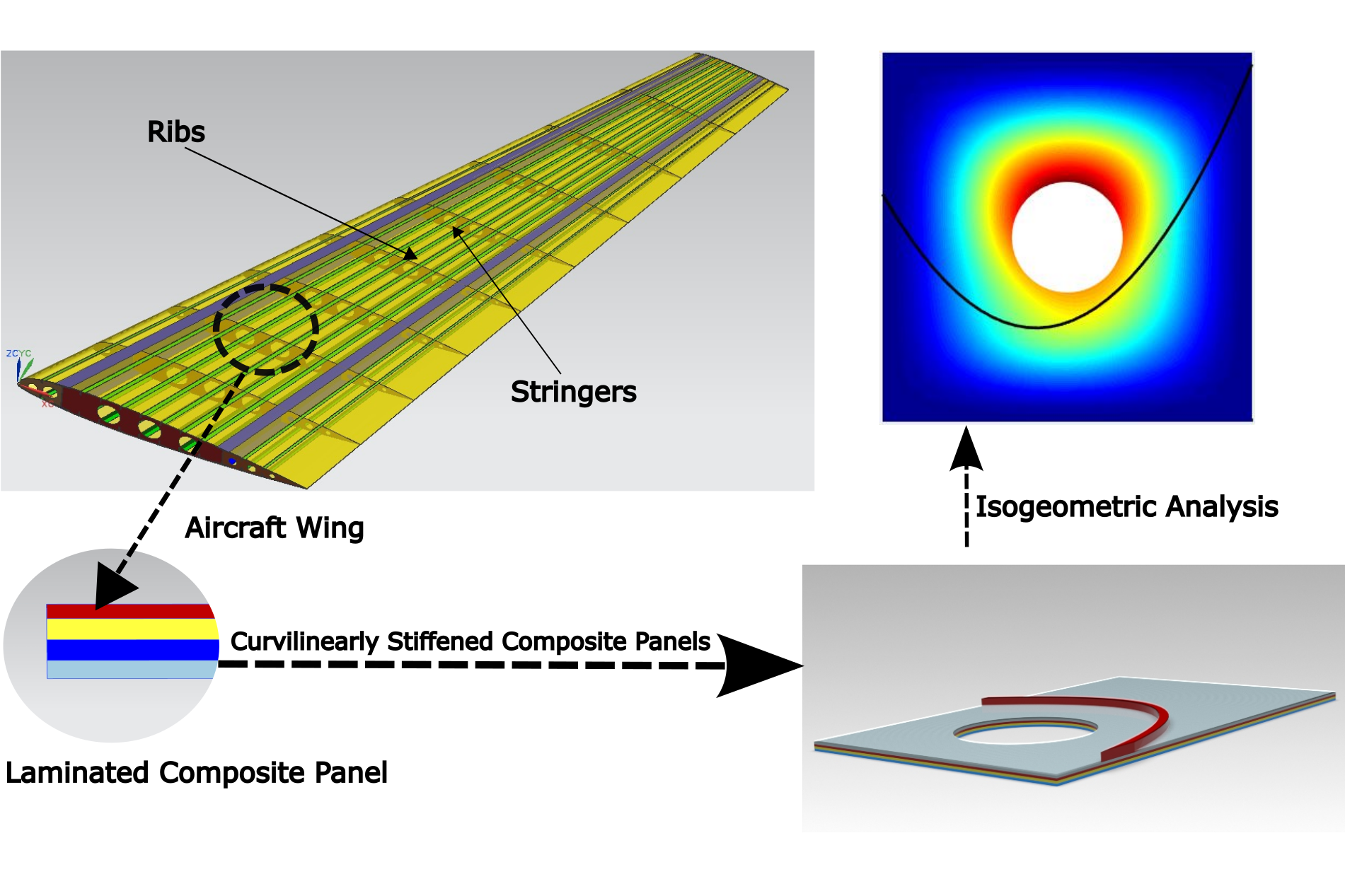

Door een toename van de eisen die aan gelamineerde composieten worden gesteld, is voor een overvloed aan technische toepassingen het gebruik van platen met willekeurig gevormde uitsparingen onvermijdelijk. Maar de reactie van constructies op belastingen kan aanzienlijk worden beïnvloed door de aanwezigheid van dergelijke uitsparingen. Aangezien de studie van gelamineerde composieten met uitsparingen een complex probleem is, worden veel numerieke methoden gebruikt. Nu hebben onderzoekers van het Virginia Polytechnic Institute en de State University (Virginia Tech, Blacksburg, Va., V.S.) de recent ontwikkelde isogeometrische analyse (IGA) gecombineerd om kromlijnig verstijfde composietpanelen te modelleren met uitsnijdingen in verschillende vormen en maten.

Volgens Dr. Balakrishnan Devarajan, een voormalig doctoraatsstudent bij de Unitized Structures Group van Virginia Tech, “biedt IGA een grotere nauwkeurigheid en efficiëntie en vertegenwoordigt het de exacte geometrie van de verstijvers op elk niveau van maasverfijning. Het zorgt ook voor meer flexibiliteit in verfijning in de buurt van de gebieden waar de verstijvers en de composietplaat zijn verbonden.”

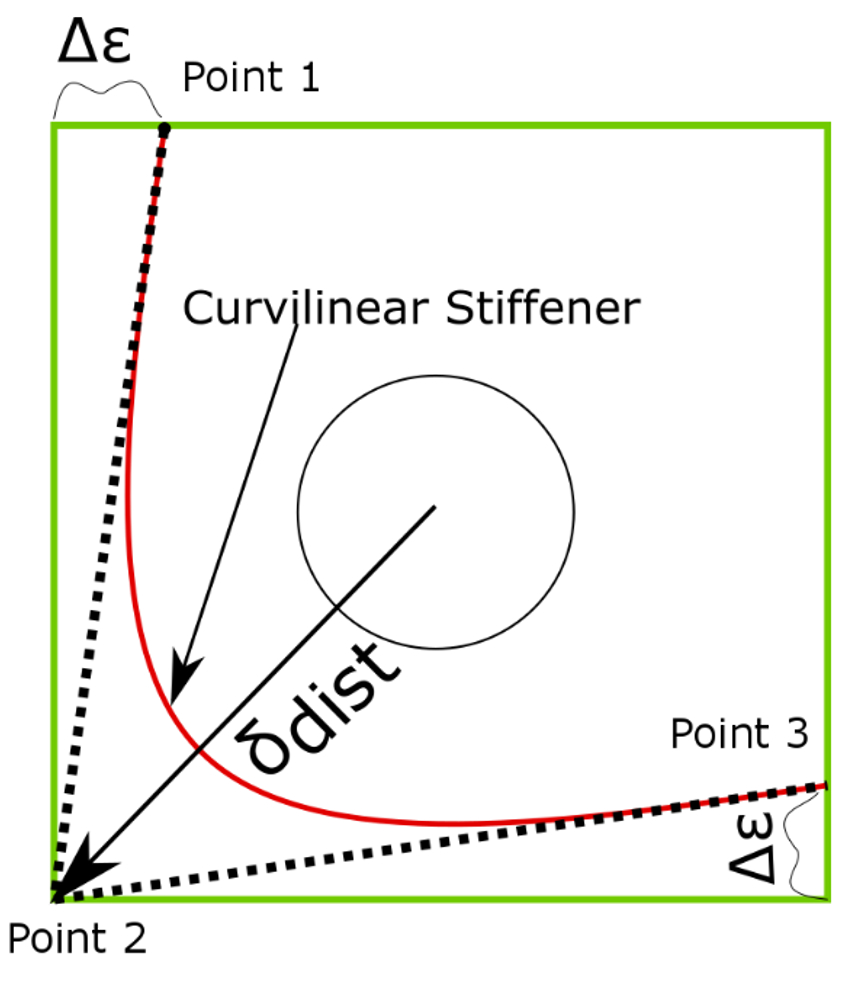

Ontwikkeling voltooid door Dr. Devarajan en zijn medewerker, Dr. Rakesh Kapania, introduceert een nieuwe manier om verplaatsingscontinuïteit te bereiken tussen de controlepunten van de verstijver en de plaat met behulp van een interpolatiefunctiematrix. De kromlijnige verstijver werd nauwkeurig gegenereerd door slechts drie controlepunten (Fig. 1). De onderzoekers gebruikten meerdere patches om complexe uitgesneden geometrieën te creëren, en formuleerden ook een methodologie om interface-voorwaarden af te dwingen die de continuïteit van hogere orde over meerdere patches behouden. De ontwikkelde methode vermijdt de noodzaak om de verstijverknopen samen te laten vallen met de knopen van de plaat.

Analyse en vergelijking met standaard eindige-elementenmethoden laten hogere convergentie, nauwkeurigheid en efficiëntie zien bij gebruik van IGA. Dit werk zal binnenkort beschikbaar zijn als opensourcecode op GitHub. Het onderzoek is gepubliceerd in de Composite Structures artikel:"Thermische knik van kromlijnig verstijfde gelamineerde composietplaten met uitsparingen met behulp van isogeometrische analyse".

Hars

- Ondersteunende structuren voor 3D-printen met metaal — een eenvoudigere aanpak

- Tijd om in te schrijven voor PT Tech Days

- Ultralichte TPE-composieten voor schoenen

- MIT-onderzoekers ontwikkelen een snellere en efficiëntere cryptovaluta:Vault

- Orderpicker-platforms gebouwd met aangepaste specificatie om efficiënter te zijn

- Solvay composieten geselecteerd voor racecatamaran

- Meer van JEC World 2019

- Ashland werkt samen met Velox voor distributie van composieten in Frankrijk

- 3D-print composieten met continue vezels

- 10 ideeën voor efficiëntere en productievere magazijnactiviteiten

- VDMA ontwikkelt roadmap voor 3D-printen met manufacturing roadmap