Moleculaire dynamische modellering en simulatie van diamantslijpen van cerium

Abstract

De koppeling tussen structurele fasetransformaties en dislocaties zorgt voor uitdagingen bij het begrijpen van het vervormingsgedrag van metallisch cerium op nanoschaal. In het huidige werk verhelderen we het onderliggende mechanisme van cerium onder ultraprecisie diamantslijpen door middel van moleculaire dynamische modellering en simulaties. Het moleculaire dynamische model van diamantslijpen van cerium wordt vastgesteld door empirische potentialen toe te wijzen om atomaire interacties te beschrijven en eigenschappen van twee face-gecentreerde kubische ceriumfasen te evalueren. Daaropvolgende moleculaire dynamica-simulaties onthullen dat dislocatieslip de plastische vervorming van cerium onder het snijproces domineert. Bovendien toont de analyse op basis van atomaire radiale distributiefuncties aan dat er triviale fasetransformaties zijn van het γ-Ce naar het δ-Ce in zowel het bewerkte oppervlak als de gevormde chip. Uit onderzoek naar de afhankelijkheid van bewerkingsparameters blijkt wat de optimale bewerkingsomstandigheden zijn voor het bereiken van een hoge kwaliteit van het bewerkte oppervlak van cerium.

Achtergrond

Cerium (Ce) met atoomnummer 58 is een van de meest voorkomende lanthanidemetalen. Cerium heeft brede toepassingen vanwege zijn intrigerende mechanische, fysische en chemische eigenschappen. Het is bekend dat de machinaal bewerkte oppervlaktemorfologie van metalen onderdelen een sterke invloed heeft op hun functionaliteit, prestaties en levenscyclus. De corrosieweerstand van metalen onderdelen kan bijvoorbeeld effectief worden verbeterd door de oppervlakteruwheid te verminderen of door drukrestspanning in het bewerkte oppervlak te introduceren [1,2,3]. Meer recentelijk hebben Yan et al. gebruikte een nieuwe op punt gebaseerde mechanische bewerkingstechniek om periodieke driehoekige microholtes op Cu(111) te fabriceren, waarvan is aangetoond dat het een oppervlakteversterkt Raman-verstrooiingssubstraat is [4]. Specifiek voor cerium dat wordt gebruikt om waterstof op te slaan [5], heeft de oppervlakteafwerking van cerium een sterke invloed op de reactie tussen cerium en waterstof bij kamertemperatuur. Daarom is het bereiken van een hoge nauwkeurigheid van machinaal bewerkte oppervlaktemorfologie van cerium cruciaal voor zijn toepassingen. Ultra-precisie diamantslijpen is een belangrijke fabricagetechniek om een ultragladde oppervlakteafwerking te verkrijgen met een hoge oppervlakte-integriteit, ultra-lage oppervlakteruwheid, hoge vlakheid, lage metallografische structuurevolutie en lage beschadiging van de ondergrond [6, 7]. Experimenteel of theoretisch werk over het diamantslijpen van cerium was echter zelden gemeld. Bovendien, aangezien in het ultraprecieze diamantslijpproces de snijkantradius van het gereedschap vergelijkbaar is met de snedediepte, spelen de eigenschappen van het werkstukmateriaal een belangrijke, zelfs dominante rol in het snijproces. Daarom is het begrip van de bewerkingsmechanismen van cerium een uitdaging vanwege zijn complexe vervormingsgedrag.

Ten eerste staat cerium bekend om zijn buitengewoon rijke fasediagram tussen druk en temperatuur, aangedreven door de delokalisatie van 4f-elektronen. Bij atmosferische druk en lage temperaturen onder 110 K is de α-Ce (face-centered cubic (fcc)) stabiel. Bij verhoogde temperaturen van 45 tot 275 K transformeert de α-Ce naar de β-Ce (dubbel hexagonaal dicht opeengepakt (dhcp)). De γ-Ce (fcc) is stabiel bij gematigde temperaturen tussen 270 en 999 K. Bij hoge temperaturen tussen 999 K en de smelttemperatuur van 1071 K is de δ-Ce (body-centered cubic (bcc)) stabiel [8,9 ,10,11]. In het bijzonder gaat de meest fascinerende isostructurele fasetransformatie van het driewaardige -Ce met lage dichtheid naar het veel dichtere α-Ce bij 295 K en onder 8 kbar gepaard met een ineenstorting van het grote volume van 20% [8, 12,13,14 ]. De fasetransformatie-geïnduceerde wijziging van de elektronische structuur en bindingsconfiguratie in cerium heeft onvermijdelijk een sterke invloed op het vervormingsgedrag. In het bijzonder kunnen de hoge temperatuur en hoge druk gevormd in het contactgebied tussen snijgereedschap en werkstuk resulteren in fasetransformatie van cerium in het diamantslijpproces. Ten tweede heeft metallisch cerium een aanzienlijke ductiliteit die wordt bepaald door dislocaties [15]. Het is bekend dat dislocatiekiemvorming en glijden een sleutelrol spelen bij de plastische vervorming van fcc-metalen onder mechanische bewerking. Het is echter nog grotendeels onbekend over de interactie tussen fasetransformaties en dislocaties bij het diamantslijpen van cerium.

De bestanddelen van bewerkingsmechanismen bestaan uit het microscopische vervormingsgedrag van werkstukmateriaal en de correlatie ervan met macroscopische bewerkingsresultaten in termen van snijkracht, spaanprofiel en bewerkte oppervlaktemorfologie. Als belangrijke aanvulling op machinale bewerkingsexperimenten is aangetoond dat moleculaire dynamica (MD) simulatie een krachtig hulpmiddel is voor het ophelderen van fundamentele mechanische bewerkingsmechanismen van verschillende soorten materialen. Li et al. rapporteerde dat de minimale slijtagediepte van monokristallijn Cu (111) onder nanoscratching die gelijk is aan de kritische penetratiediepte waarbij plasticiteit begint toe te nemen met de straal van de sonde [16]. Meer recentelijk onderzochten ze het mechanische gedrag en de vervormingsmechanismen van AlCrCuFe-legeringen met hoge entropie onder nanoscratching en rapporteerden een groter oppervlakophopingsvolume dan pure metalen vanwege de goede stabiliteit bij hoge temperatuur van het legeringsmateriaal [17]. Gao et al. onderzocht de generatie en evolutie van plasticiteit en defecten in orthogonaal snijden van een bcc Fe [18]. Zhu et al. rapporteerde een grootte-effect op de afhankelijkheid van de sondevorm van de nanoscratching [19]. Hosseini et al. onderzocht de effecten van gereedschapsrandradius op nanobewerking van monokristallijn koper [20]. Liu et al. ontdekte dat het verschil tussen statische en dynamische wrijvingscoëfficiënten verdwijnt in wrijving met enkele oneffenheid van Cu (111) vanwege de interferentie tussen oneffenheden [21]. Romero et al. ontdekte dat de hechting tijdens orthogonaal snijden van een kopersubstraat kan worden versterkt door de hellingshoek van het gereedschap te variëren en door specifieke roosteroriëntaties te kiezen [22]. Yang et al. gaf aan dat de zelfrotatiesnelheid en richting van het schuurmiddel een significante invloed hebben op de morfologie en kwaliteit van het machinaal bewerkte oppervlak van eenkristalkoper onder polijsten [23]. Vargonen et al. rapporteerde dat het hoogteverlies van de punt per krasafstand tijdens het krabben een functie is van de normale spanning en de taps toelopende hoek van de punt [24]. Zon et al. bewezen impact van GB op het krassen van bi-kristalkoper [25]. Chen et al. ontdekte dat watermoleculen de wrijving tussen het gereedschap en het werkstuk effectief verminderen bij het nanometrisch snijden van koper [26]. Wu et al. rapporteerde dat de bindingsenergie een significante invloed heeft op de wrijving [27]. Bovendien, in vergelijking met experimenteel onderzoek, kunnen mechanische eigenschappen van elke ceriumfase gemakkelijk worden bestudeerd door middel van MD-simulaties, wat cruciaal is voor het begrijpen van de interactie tussen fasetransformaties en dislocaties in cerium. Meer recentelijk hebben Zhang et al. onderzocht de interacties tussen fasetransformatie en dislocatie bij de elastisch-plastische overgang in silicium nano-indentatie door MD-simulaties [28]. Voor zover wij weten, is er echter geen werk gerapporteerd over het MD-onderzoek naar mechanische bewerking van cerium.

Daarom stellen we in het huidige werk eerst het MD-model vast van het diamantsnijden van cerium door atomaire configuraties van werkstuk en gereedschap te construeren, empirische potentialen voor Ce-Ce en Ce-C atomaire interacties toe te wijzen en twee fcc-fasen van cerium te karakteriseren. Met het gevestigde MD-model voeren we vervolgens MD-simulaties uit van het diamantslijpen van cerium om de fundamentele bewerkingsmechanismen van cerium op te helderen en de invloeden van de hellingshoek van het snijgereedschap en de kristallografische oriëntatie van het werkstuk op het snijproces te onderzoeken.

Methoden

MD-model voor diamantslijpen

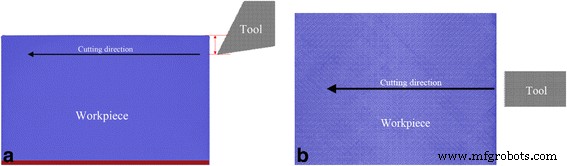

Figuur 1 toont het MD-model van diamantslijpen, dat bestaat uit een eenkristal cerium-werkstuk en een diamantsnijgereedschap. Het cerium-werkstuk heeft een afmeting van respectievelijk 41, 25 en 31 nm in horizontale, verticale en longitudinale richting en bestaat uit een miljoen γ-Ce-atomen in fcc-structuur. Periodieke randvoorwaarde wordt alleen in lengterichting toegepast. Het werkstuk bestaat uit twee soorten atomen, respectievelijk bodematomen en mobiele atomen. De laag onderste atomen met een dikte van 2 nm is in de ruimte gefixeerd om elke starre beweging van het werkstuk te voorkomen. De beweging van mobiele atomen volgt de bewegingsvergelijking van Newton met het snelheids-verlet-integratie-algoritme. De temperatuur van elk atoom in het werkstuk wordt gecontroleerd tijdens het snijproces om de gegenereerde warmteafvoer weer te geven. Om de invloed van kristallografische oriëntatie aan te pakken, worden drie cerium-werkstukken met (010), (110) en (111) vrij oppervlak in verticale richting beschouwd. Het diamantslijpgereedschap met scherpe rand heeft een reliëfhoek van 9° en is opgebouwd uit 0,1 miljoen C-atomen in diamantstructuur. Zeven hellingshoeken, zoals −30°, −20°, −10°, 0°, 10°, 20° en 30°, worden gebruikt om de invloed van de hellingshoek aan te pakken. Gezien de ultrahoge hardheid van diamant in vergelijking met cerium en de ultrakorte snijafstand, wordt de slijtage van diamantgereedschap tijdens het snijproces niet in aanmerking genomen. Daarom is het diamantsnijgereedschap ingesteld als een stijf lichaam, dwz de coördinaten en snelheden van alle atomen in het snijgereedschap worden elke keer bijgewerkt, op een zodanige manier dat het snijgereedschap als een enkele entiteit beweegt zonder enige vervorming.

MD-model van diamantslijpen van cerium; (kleur online) MD-model van diamantslijpen van cerium. een Vooraanzicht en b bovenaanzicht . Rood en blauwe kleuren staan voor onderste en mobiele Ce-atomen, en grijze kleur geeft C-atomen aan

Er zijn drie soorten atomaire interacties in het gesimuleerde systeem, zoals respectievelijk Ce-Ce in het cerium-werkstuk, Ce-C tussen het cerium-werkstuk en het diamantsnijgereedschap, en C-C in het diamantsnijgereedschap. De C-C-interacties worden weggelaten omdat het diamantsnijgereedschap wordt behandeld als een stijf lichaam zonder enige vervorming in het snijproces. De ingebedde atoommethode (EAM), bestaande uit interactief paarpotentieel en elektroneninbeddingsenergie, is op grote schaal gebruikt om metalen systemen te beschrijven, die kunnen worden uitgedrukt als

$$ {E}_{\mathrm{tot}}=\frac{1}{2}{\sum}_{i,j}{\phi}_{ij}\left({r}_{ij} \right)+{\sum}_i{F}_i\left({\rho}_i\right) $$ (1) $$ {\rho}_i={\sum}_{j\ne i}{\ rho}_i\left({r}_{ij}\right) $$ (2)waar r ij is de afstand tussen atomen i en j , ϕ ij is het paarpotentieel tussen atomen i en j , F ik vertegenwoordigt de ingebedde energie die wordt gegenereerd wanneer een atoom i is ingesloten, ρ ik is de elektronendichtheid bij i atoom gegenereerd door alle atomen behalve atoom i , en ρ j is een functie van de elektronendichtheid van atoom j bij atoom i . De EAM-parameters voor cerium door Sheng et al. worden gebruikt om de Ce-Ce-interacties te beschrijven, die in staat zijn om de bulkelastische eigenschappen van fcc-ceriumfasen nauwkeurig te beschrijven [29]. Het Morse-potentieel wordt gebruikt om de Ce-C-interactie te beschrijven, die kan worden uitgedrukt als

$$ {E}_{\mathrm{tot}}={\sum}_{ij}{D}_0\left[{e}^{-2\alpha \left(r-r0\right)}-2 {e}^{-\alpha \left(r-r0\right)}\right] $$ (3)waar D 0 (0,087 eV) is de cohesieve energie, α (5,14) is de elasticiteitsmodulus en r 0 (2,93 Å) staat voor de evenwichtsafstand tussen atomen i en j , respectievelijk. De afsnijstraal van de Morse-potentiaal wordt gekozen als 1,0 nm [30].

Het gecreëerde simulatiesysteem wordt eerst in evenwicht gebracht met zijn evenwichtsconfiguratie bij 30 K en onder 0 bar in het NPT-ensemble (constant aantal atomen N , constante druk P , en constante temperatuur T ). Vervolgens wordt het geëquilibreerde werkstuk onderworpen aan diamantslijpen met een constante snelheid van 100 m/s en een snedediepte van 4 nm in het canonieke ensemble (constant aantal atomen N , constant volume V , en constante temperatuur T ). De snijrichting wordt aangegeven door pijlen die rood gekleurd zijn in verschillende gezichtspunten van het snijmodel. En de snijkracht wordt gedefinieerd als de krachtcomponent langs de snijrichting. De gebruikte snedediepte in het experiment met ultraprecieze bewerking is enkele micrometers. We merken op dat de gesimuleerde afmeting van het werkstuk en de snedediepte enkele ordes van grootte kleiner zijn dan die gebruikt in ultraprecieze diamantslijpexperimenten, vanwege de beperking van de lengteschaal in atomistische simulaties. We merken ook op dat de gebruikte snijsnelheid van 100 m/s in de huidige MD-simulaties van nanometrisch snijden enkele ordes van grootte hoger is dan de typische snelheden van tientallen micrometers per seconde die worden gebruikt bij ultraprecisie diamantslijpexperimenten, wat de intrinsieke vereiste van de integratietijdstap in de orde van femtoseconde (fs). De common-buuranalyse (CNA) wordt gebruikt om soorten roosterdefecten [31] te identificeren, en het kleurenschema is als volgt:groen staat voor fcc-atomen, rood voor hexagonale dicht opeengepakte (hcp) atomen, blauw voor kubieke (bcc) atomen, en grijs voor andere atomen, waaronder oppervlakte-atomen en dislocatiekernen. Alle MD-simulaties worden uitgevoerd met behulp van de LAMMPS-code met een integratietijdstap van 1 fs [32]. En de OVITO wordt gebruikt om MD-gegevens te visualiseren en MD-snapshots te genereren [33].

Kenmerken van ceriumfasen

In het huidige werk worden vijf ceriumfasen beschouwd, respectievelijk γ, α, β, ε en δ. Tabel 1 geeft een overzicht van de structurele parameters en de bijbehorende temperatuur-drukomstandigheden voor elke fase die zijn verzameld uit de literatuur [8,9,10,11]. Bulk atomaire configuratie van elke fase wordt vervolgens geconstrueerd volgens tabel 1. Vervolgens worden computationele simulaties van uniaxiale spanning, afschuiving en uniforme compressie van as-constructed bulkconfiguraties uitgevoerd om mechanische eigenschappen van verschillende Ce-fasen af te leiden. Vanwege de hoge stabiele temperatuur dicht bij het smeltpunt van cerium, worden de mechanische eigenschappen van de δ-Ce niet berekend omdat het moeilijk is om mechanische tests uit te voeren op de vloeibare fase. Tabel 2 geeft een overzicht van de afgeleide elastische constanten en mechanische eigenschappen van elke ceriumfase. De berekende Young's modulus van de enkelkristallijne γ-Ce-fase is 24,17 GPa, wat vergelijkbaar is met de experimentele waarde van 36,7 GPa gerapporteerd in nano-indentatie van zijn polykristallijne tegenhanger [10]. Verder verschillen de berekende waarden van C44 en 1/2(c11-c12) met een factor 3, wat goed overeenkomt met de experimentele waarde door gebruik te maken van inelastische-neutronenverstrooiingstechnieken [34]. Tabel 2 laat zien dat de dichtere α-Ce aanzienlijk verbeterde mechanische eigenschappen heeft in vergelijking met zijn isostructurele lage dichtheid γ-Ce-fase.

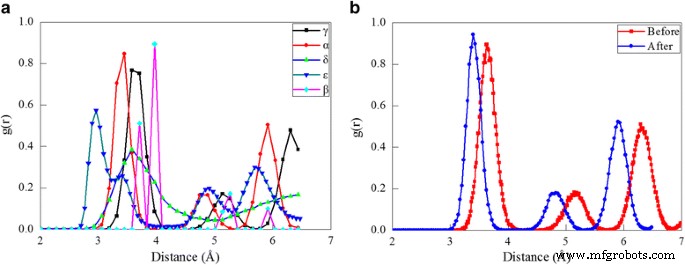

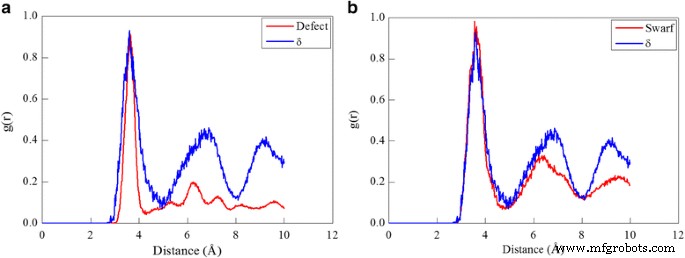

De radiale distributiefunctie (RDF), gedefinieerd als de dichtheidsvariaties in een deeltjessysteem met de afstand tot een referentiedeeltje in de vorm van scherpe pieken. De RDF kan worden afgeleid uit röntgenspectra en neutronendiffractiegegevens [35, 36]. Daarom is het een van de belangrijkste instrumenten voor structurele karakterisering van zowel vloeistoffen als vaste stoffen en fungeert het als een belangrijke schakel tussen microscopische atomaire rangschikkingen en macroscopische eigenschappen. In de huidige studie wordt de RDF gebruikt om structurele verschillen tussen verschillende ceriumfasen te karakteriseren. Figuur 2a geeft de RDF-histogrammen weer voor de vijf ceriumfasen, waarin pieken kenmerken van de overeenkomstige roosterstructuur vertegenwoordigen:de eerste, tweede en derde dichtstbijzijnde buurafstand van de γ-Ce is respectievelijk 3,64, 5,13 en 6,3 Å; de eerste, tweede en derde dichtstbijzijnde buurafstand van de α-Ce is respectievelijk 3,41, 4,85 en 5,92 Å; de eerste en tweede dichtstbijzijnde buurafstand van de δ-Ce is respectievelijk 3,53 en 6,75 Å; de eerste, tweede, derde en vierde dichtstbijzijnde buurafstand van de ε-Ce is respectievelijk 2,96, 3,33, 4,91 en 5,69 Å; de eerste, tweede, derde en vierde dichtstbijzijnde buurafstand van de β-Ce is respectievelijk 3,71, 3,97, 5,27 en 5,92 Å. Om de haalbaarheid aan te tonen van het voorspellen van fasetransformaties tussen twee fcc-ceriumfasen door de gebruikte EAM-potentiaalparameters, wordt de uniforme compressie van de bulk γ-Ce uitgevoerd totdat een volume-instorting van 20% wordt bereikt. Figuur 2b geeft de RDF voor en na de compressie weer, die respectievelijk goed samenvalt met de RDF van de γ-Ce en de α-Ce, wat het optreden van de meest bekende γ ➔ α-fasetransformatie aangeeft [12,13,14] .

RDF-analyse van ceriumfasen; (kleur online) a RDF van ceriumfasen. b RDF voor en na de compressie van de γ-Ce

Resultaten en discussie

Bewerkingsmechanismen van cerium

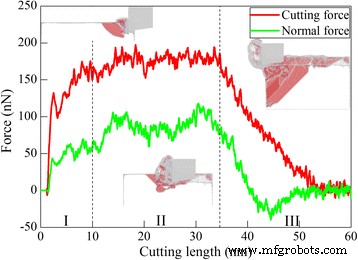

MD-simulatie van diamantslijpen van Ce(010) wordt eerst uitgevoerd om de fundamentele bewerkingsmechanismen van cerium op te helderen. Het gebruikte diamantslijpgereedschap heeft een hellingshoek van 0°. Er zijn drie componenten van de bewerkingskracht, respectievelijk als snijkracht in horizontale richting, normaalkracht loodrecht op het bewerkte oppervlak en laterale kracht in lengterichting. Figuur 3 toont variaties van snijkracht en normaalkracht met snijlengte tijdens het snijproces, die zijn onderverdeeld in drie zones op basis van snijlengte. Dienovereenkomstig toont de subfiguur in elke zone een representatieve snijconfiguratie, waarin atomen zijn gekleurd volgens hun CNA-waarden, en fcc-atomen niet worden weergegeven voor een duidelijke visualisatie van defecten.

Variatie van bewerkingskracht; (kleur online) variatie van snijkracht en normaalkracht met snijlengte tijdens het diamantslijpen van Ce(010) onder een spaanhoek van 0°. Subfiguren tonen representatieve defectconfiguraties in verschillende zones, waarin atomen gekleurd zijn volgens hun CNA-waarden

Uit Fig. 3 blijkt dat zowel de snijkracht als de normaalkracht negatieve waarden hebben wanneer het snijgereedschap zich vlak bij het werkstuk bevindt, vanwege de hechting tussen snijgereedschap en werkstuk. Wanneer het snijgereedschap contact begint te maken met het werkstuk, ondergaat het materiaal eerst elastische vervorming, vergezeld van een snelle toename van zowel de snijkracht als de normaalkracht. Figuur 3 laat zien dat zowel de snijkracht als de normaalkracht snel afnemen bij een snijlengte van 2,3 nm, wat wijst op het begin van plastische vervorming. Bij verder snijden nemen zowel de snijkracht als de normaalkracht toe met sterke fluctuaties veroorzaakt door opeenvolgende kiemvormingsgebeurtenissen. Uit de subfiguur in zone II blijkt dat er een aanzienlijke 1/6112 Shockley-gedeeltelijke dislocatie wordt gegenereerd in de buurt van de snijzone. Zowel de snijkracht als de normaalkracht schommelen voornamelijk rond constante waarden in de snijlengte variërend van 10 tot 35 nm, wat aangeeft dat het snijproces stabiel is. En dislocaties in zone II bevinden zich voornamelijk zowel voor als onder het diamantslijpgereedschap. Wanneer de snijlengte 35 nm bereikt, begint het snijgereedschap los te komen van het werkstuk, wat gepaard gaat met een aanzienlijke afname van zowel de snijkracht als de normaalkracht. De subfiguur in zone III laat zien dat er aanzienlijke dislocaties zijn geblokkeerd door de linkerkant van het werkstuk. Zowel de snijkracht als de normaalkracht worden stabiel totdat de gevormde spaan volledig is gescheiden van het werkstuk. Afbeelding 3 laat zien dat tijdens het snijproces de normaalkracht lager is dan de snijkracht.

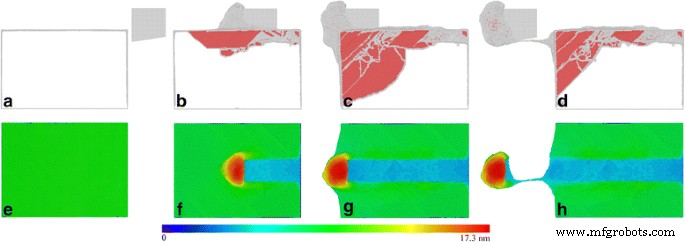

Figuur 4a-d toont onmiddellijke defectstructuren in het werkstuk bij verschillende snijlengtes. Atomen zijn gekleurd volgens hun CNA-waarden en fcc-atomen worden niet getoond. Dienovereenkomstig presenteert Fig. 4e-h machinaal bewerkte oppervlaktemorfologieën gekleurd door hun atomaire hoogten. Dynamische inspectie van defectevolutie toont aan dat het meegeven van het werkstuk gepaard gaat met kiemvorming van 1/6<112> Shockley gedeeltelijke dislocaties vanaf het vrije oppervlak aan de rechterkant en hun daaropvolgende glijden op aangrenzende {111} glijvlakken en langs <110> glijrichtingen. De beweging van gedeeltelijke Shockley-dislocaties gaat gepaard met expansie van stapelfouten die worden begrensd door dislocatiekernen. Naarmate het snijproces vordert, komt er een grote hoeveelheid gedeeltelijke dislocaties vrij vanaf het bovenste vrije oppervlak voor het snijgereedschap, wat leidt tot aanzienlijke spanen gevormd langs het harkvlak van het snijgereedschap, zoals weergegeven in Fig. 4f. Tegelijkertijd bewegen dislocaties achter het snijgereedschap omhoog om het bovenste vrije oppervlak te vernietigen, wat leidt tot een aanzienlijk herstel van het machinaal bewerkte oppervlak. Figuur 4c laat zien dat wanneer het snijgereedschap de linkergrens van het werkstuk nadert, de voortplanting van dislocaties sterk wordt geblokkeerd door het vrije oppervlak aan de linkerkant, vergezeld van een aanzienlijk groter spaanvolume, zoals weergegeven in figuur 4g. Figuur 4d laat zien dat na de volledige scheiding tussen chip en werkstuk, de dislocatiedichtheid in het werkstuk aanzienlijk afneemt als gevolg van dislocatieannihilatie op het bovenste vrije oppervlak.

Defectstructuren en machinaal bewerkte oppervlaktemorfologieën; (kleur online) MD snapshots van instantane defectstructuren (bovenste rij ) en machinaal bewerkte oppervlaktemorfologie (onderste rij ) bij het diamantslijpen van Ce(010) onder een spaanhoek van 0°. Snijlengtes:a , e 0,0 nm, b , v 18,8 nm, c , g 44,8 nm en d , u 59,6 nm. Atomen in de bovenste rij en onderste rij zijn gekleurd volgens respectievelijk hun CNA-waarden en atoomhoogten

Naast dislocatie, door slip gedomineerde plasticiteit, wordt de waarschijnlijkheid van fasetransformatie in het diamantslijpproces ook geëvalueerd door RDF-analyse uit te voeren op defectzone binnen het werkstuk en gevormde spanen. De γ-Ce in fcc-structuur wordt eerst uitgesloten in OVITO met behulp van het CNA-algoritme, en de overige atomen zijn samengesteld uit defectzones, waaronder bcc, hcp en andere atomen. Vervolgens wordt RDF-analyse uitgevoerd op de defectzone. En de hoeveelheid verschillende Ce-fasen kan worden afgeleid uit het aantal verschillende soorten defecte atomen. Figuur 5a laat zien dat de drie pieken van de RDF van de defecte zone onder het bewerkte oppervlak goed samenvallen met de exacte drie pieken van de RDF van de δ-Ce, wat het optreden van fasetransformatie van de γ-Ce naar de δ-Ce suggereert. Hoewel de δ-Ce stabiel is bij hoge temperatuur en lage druk, geeft de opgetreden γ ➔ δ-fasetransformatie de hoge warmteafvoer aan die tijdens het snijproces wordt gegenereerd. Bovendien, aangezien het δ-Ce andere mechanische eigenschappen heeft dan de γ-Ce-fase, leidt het gegenereerde δ-Ce tot heterogene bewerking in het daaropvolgende snijproces. Figuur 5b geeft aan dat er ook δ-Ce-atomen zijn gedetecteerd in de gevormde chips, voornamelijk vanwege de door hoge temperatuur veroorzaakte γ ➔ δ-fasetransformatie in het contactgebied tussen de gevormde chip en het harkoppervlak van het snijgereedschap. De hoeveelheid gevormd δ-Ce in zowel de defectzone als de chip is echter erg triviaal, wat aangeeft dat fasetransformatie niet prominent aanwezig is bij het diamantslijpen van cerium.

Analyse van fasetransformatie in snijproces; (kleur online) analyse van fasetransformatie in het diamantslijpen van Ce(010) onder een hellingshoek van 0°. RDF van a werkstuk en b chip na het snijden

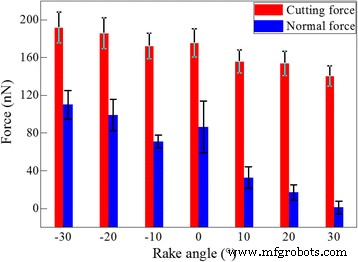

Invloed van hellingshoek

Met het fundamentele begrip van de bewerkingsmechanismen van cerium, wordt de invloed van de hellingshoek van het snijgereedschap op het diamantslijpen bestudeerd. Figuur 6 geeft de gemiddelde waarden weer van zowel de snijkracht als de normaalkracht voor de zeven hellingshoeken. De gemiddelde waarde van elke krachtcomponent wordt berekend door het gemiddelde te nemen van de momentane krachtwaarden in de snijlengte variërend van 10 tot 35 nm. Figuur 6 laat zien dat de snijkracht hoger is dan de normaalkracht voor elke hellingshoek. De differentiële waarde van de twee krachtcomponenten is echter meer uitgesproken voor een grotere spaanhoek. Bovendien nemen zowel de snijkracht als de normaalkracht af met toenemende spaanhoek. Volgens de theorie van de handelaar neemt met de toename van de hellingshoek ook de afschuifvlakhoek die overeenkomt met de minimale energie toe, wat dienovereenkomstig de snijkracht verlaagt [37]. De hellingshoekafhankelijke variatie van de bewerkingskracht die wordt onthuld door de huidige MD-simulaties komt goed overeen met de theorie van de handelaar.

Afhankelijkheid van de hellingshoek van de bewerkingskracht; (kleur online) invloed van spaanhoek op bewerkingskracht

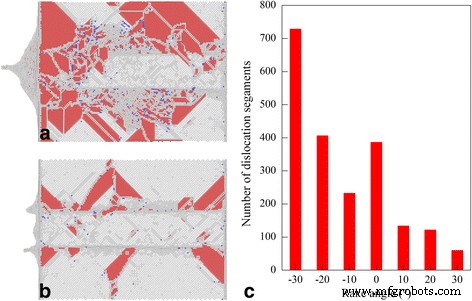

Afbeelding 7a, b geeft een onderaanzicht weer van de defecte structuur onder het bewerkte oppervlak na voltooiing van het diamantslijpproces met een hellingshoek van respectievelijk -30 ° en 30 °. Voor elke hellingshoek zijn beide dislocatietypen en de geometrie van dislocatie ten opzichte van het vrije oppervlak hetzelfde. De dislocatiedichtheid is echter significant hoger voor de hellingshoek van -30 ° dan de hellingshoek van 30 °, wat aangeeft dat er een complexere plastische vervorming is opgetreden. Figuur 7c geeft het aantal dislocatiesegmenten weer dat in het werkstuk bleef na diamantslijpen met verschillende hellingshoeken, wat aangeeft dat de dislocatiedichtheid afneemt met toenemende hellingshoek. Opgemerkt moet worden dat verschillende soorten dislocaties gecategoriseerd door de Burgers-vectoren, waaronder 1/2<110> perfecte dislocatie, 1/6<112> Shockley partiële dislocatie, 1/6<110> Stair-rod dislocatie en 1/3 <111> Frank gedeeltelijke dislocatie, worden in overweging genomen in Fig. 7c. In het nanometrisch snijproces heeft de dislocatie-gemedieerde microscopische vervorming van werkstukmateriaal een sterke correlatie met macroscopische bewerkingsresultaten in termen van bewerkingskracht en machinaal bewerkte oppervlaktemorfologie. Interactie en reactie van dislocaties leidt bijvoorbeeld tot de vorming van sessiele dislocatiestructuren die daaropvolgende dislocatiebeweging blokkeren; bijgevolg leidt de resulterende werkverharding tot een toename van de bewerkingskracht. De vernietiging van dislocaties op het vrije oppervlak leidt tot herstel van het machinaal bewerkte oppervlak, vergezeld van de vorming van oppervlaktestapeling [38].

Defectstructuren gegenereerd met verschillende hellingshoeken; (kleur online) MD snapshots van defecte structuren na het snijden van Cerium met een hellingshoek van a −30° en b 30°. Atomen zijn gekleurd volgens hun CNA-waarden. c Hellingshoekafhankelijk dislocatiegetal

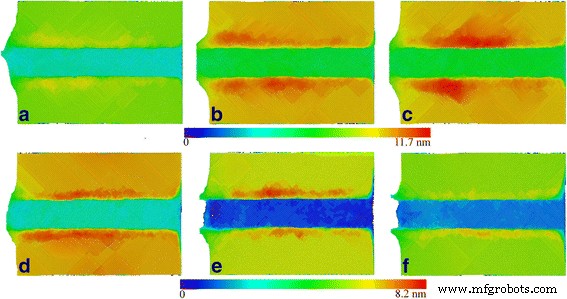

Figuur 8 toont machinaal bewerkte oppervlaktemorfologieën na voltooiing van snijprocessen voor verschillende hellingshoeken. Het volume van de oppervlaktestapeling aan beide zijden van de gevormde groef is meer uitgesproken voor de hellingshoek met negatieve waarden dan die met positieve. Bovendien is de verdeling van de oppervlaktestapeling minder uniform voor een negatieve hellingshoek dan voor een positieve hellingshoek. Figuur 8c toont duidelijk de asymmetrieverdeling van de oppervlaktestapeling langs de gevormde groef voor de hellingshoek van -30°. Uit figuur 8 blijkt dat het volume van de oppervlaktestapeling afneemt met toenemende hellingshoek. Daarom wordt aangegeven dat de hellingshoek van 30° optimaal is voor het diamantslijpen van cerium voor de laagste bewerkingskracht, de laagste dislocatiedichtheid en de laagste oppervlaktestapeling dan de andere hellingshoeken.

Afhankelijkheid van de hellingshoek van bewerkte oppervlaktemorfologieën; (kleur online) bewerkte oppervlaktemorfologie met verschillende hellingshoeken:a −10°, b −20°, c −30°, d 10°, e 20°, en f 30°. Atomen zijn gekleurd volgens hun atoomhoogte

Invloed van kristaloriëntatie van ceriumwerkstuk

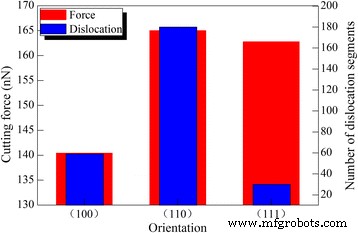

De invloed van kristaloriëntatie op het diamantslijpen van cerium onder de optimale spaanhoek van 30° wordt ook onderzocht. Alle bewerkingsparameters zijn hetzelfde voor Ce(010), Ce(110) en Ce(111). Figuur 9 toont variaties van snijkracht en dislocatiegetal met verschillende kristaloriëntaties. De snijkracht van Ce(010) is beduidend lager dan die van Ce(110) en Ce(111). Hoewel het dislocatiegetal het laagst is in Ce(111), is de dislocatiedichtheid in Ce(010) significant lager dan die in Ce(110). Het is bekend dat de geometrie tussen het glijvlak en het vrije oppervlak varieert met de kristaloriëntatie. Voor zowel Ce(010) als Ce(110) staan de vier {111} glijvlakken schuin naar het bewerkte oppervlak. However, there is one {111} slip plane parallel to machined surface of Ce(111), in addition to three {111} inclined slip planes. While microscopic deformation of workpiece material is dominated by dislocation slips, the observed macroscopic machining results in terms of machined surface and machining force can also be influenced by machined surface morphology. Although the easy glide of dislocations on the {111} slip plane parallel to free surface is energetically favorable for the accommodation of plastic strain caused by cutting tool action, the resulting considerable surface pile up increases the machining resistance, which leads to a high cutting force.

Crystal orientation dependence of cutting force and dislocation number; (color online) crystal orientation dependence of cutting force and dislocation number

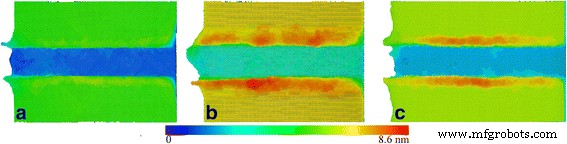

Figure 10a–c presents machined surface morphology of Ce(010), Ce(110), and Ce(111), respectively, indicating that the crystal orientation has a strong influence on machined surface quality. The volume of surface pile up is the smallest for Ce(010), followed by Ce(111), and the largest for Ce(110). Correspondingly, the material removal in the form of chip is the most pronounced for Ce(010). Furthermore, it is seen that the surface pile up of Ce(111) on both side of formed groove presents the highest symmetry, while that of Ce(110) is the worst. Therefore, it is indicated that the crystal orientation of (010) is optimal for the diamond cutting of cerium due to its low machining force, low dislocation density, and low surface pile up.

Crystal orientation dependence of machined surface morphology; (color online) crystal orientation dependence of machined surface morphology. Atoms are colored according to atomic heights. Crystal orientation. een (010). b (110). c (111)

Conclusies

In summary, we perform MD modeling and simulation to elucidate the underlying mechanisms of cerium under the ultra-precision diamond cutting. The EAM and Morse potentials are respectively employed to describe atomic interactions within cerium workpiece and the interactions between cerium workpiece and diamond cutting tool. The elastic constants, mechanical properties, and propensity of phase transformation of cerium phases are evaluated, which demonstrates the feasibility of predicting phase transformation of cerium by the current established MD model. Subsequent MD simulations of diamond cutting reveal that the plastic deformation of cerium is governed by dislocation nucleation and subsequent glide, which is similar with other fcc metals. In addition, there is γ ➔ δ phase transformation occurred within both machined surface and formed chip. It is found that high quality of machined surface and low machining force can be achieved in the diamond cutting of cerium with the optimal machining conditions, i.e., a rake angle of 30° for a crystal orientation of (010).

Nanomaterialen

- Voors en tegens van Single-Pass Boring

- Modelvorming en simulatie bieden nieuwe inzichten voor SARS-CoV-2

- Oppervlakte-effect op olietransport in Nanochannel:een onderzoek naar moleculaire dynamiek

- Onderzoek naar het effect van het beïnvloeden van richting op het schurende nanometrische snijproces met moleculaire dynamiek

- Een collectief onderzoek naar modellering en simulatie van resistief willekeurig toegankelijk geheugen

- Solidworks en Matlab / Simulink simulatie

- Wat is plasmasnijden en hoe werkt plasmasnijden?

- Typen draaibankbewerkingen en snijgereedschappen

- De kracht van 3D-modellering en simulatie stimuleert innovaties in het productieproces

- Conische compensatie en waterstraalsnijden

- Voors en tegens voor draadvonken snijden