Metaal smelten en gieten

Van de gietoven in de mal

Gieterijen zijn dramatisch. Enorme ovens, gloeiend van hitte, transformeren brokken metaal in stromende vurige vloeistoffen. Als ze klaar zijn, wordt de inhoud onder een vonkenregen in de wachtlepels gegoten. Werknemers begeleiden de stroom van metaal van oven naar mal achter hitteschilden en beschermen tegen de gevaren van de temperatuur en materialen. De gieterijvloer is waar design werkelijkheid wordt, in een buitengewoon proces dat alledaagse voorwerpen creëert. Innovaties bij het creëren en behouden van de temperaturen die nodig zijn voor verschillende legeringen maken deel uit van de evolutie van de metallurgie. Het smelten en gieten van metaal lijkt op scènes uit de geschiedenisboeken, maar het is waar enkele van de meest interessante wetenschap plaatsvindt.

De vervaardiging van gegoten metaal is afhankelijk van ovens die heet genoeg kunnen worden om metalen in vloeibare toestand te brengen. Het eerste smelten van ertsen in de menselijke geschiedenis was lood en tin:deze zachte metalen kunnen worden gesmolten in de hitte van het kookvuur. Om sterkere metalen te maken hadden metallurgen meer nodig dan houtvlammen.

Hoge hitte en menselijke vooruitgang

De bronstijd was afhankelijk van de kracht van koper. Koper is mogelijk eerst per ongeluk gesmolten in een aardewerkoven, die minstens 200°C heter is dan een kampvuur. Gebrek aan geschreven verslag uit die tijd maakt het moeilijk om zeker te zijn. Tijdens de bronstijd werden ovenachtige ovens gebruikt om verschillende elementaire componenten uit gesteente te halen dat bij verschillende temperaturen smolt, waarbij koper de hoogste prijs was voor het maken van goed messing en brons.

Er zijn aanwijzingen dat mensen vóór de ijzertijd ijzer gebruikten. Deze items waren echter gemaakt van bewerkt ijzer dat letterlijk uit de lucht was gevallen - meteorisch ijzer is in een relatief zuivere vorm in vergelijking met aards ijzer. Het kon worden verwarmd en werkte zoals het werd gevonden. De echte ijzertijd begon echter toen mensen erachter kwamen hoe nuttig ijzer uit ertsen kon worden gewonnen, en dat vereist smelten tot zachte, taffy-achtige, bijna vloeibare of vloeibare toestanden. Deze vooruitgang bereikte verschillende delen van de wereld op verschillende tijdstippen, maar omvatte de uitvinding van bloeiovens en een langzame opbouw van de kennis van ferrometallurgie. Bloomery-ovens zorgen ervoor dat ijzer heet genoeg is om naar zuiverheid te worden gewerkt, in plaats van metaal in de gesmolten toestand te brengen, maar ze hielpen bij de langzame ontdekking van ijzerchemie. IJzer smelten is één ding:om een bruikbaar sterk metaal te maken, is de juiste toevoeging van koolstof nodig, en bloeiovens waren afhankelijk van koolstofbrandstof. Toen ovens heet genoeg werden om ijzer te smelten, moesten metallurgen ook hun begrip van fluxen ontwikkelen, dit zijn additieven die worden gebruikt om het uiteindelijke metaal te helpen zuiveren door oxidevorming te voorkomen.

De vooruitgang die is geboekt door een innovatieve combinatie van oven en chemie is door de menselijke geschiedenis heen voortgezet. Metallurgische vooruitgang luidde duidelijk de brons- en ijzertijd in op basis van hun naam. De industriële revolutie bracht ons in het staaltijdperk. De verbrandingsmotor, spoorwegen en moderne bouwpraktijken zouden niet mogelijk zijn zonder een belangrijke vooruitgang, het Bessemer-proces, dat zuurstof door gesmolten staal laat borrelen, waardoor hogere temperaturen en snellere productietijden mogelijk zijn, waardoor de massaproductie van kwaliteitsstaal mogelijk wordt.

Smelten versus smelten

Smelten is het proces waarbij een metalen element uit gedolven ertsen wordt verwijderd. De meeste metalen worden gevonden als aderen in gesteenten, of als delen van andere elementen. Smelten is de eerste stap van extractie. Smelten is wat wordt gedaan met metaallegeringen of pure metalen. Schroot wordt gesmolten, erts wordt gesmolten. Ruwijzer is de ruwe ijzerstaaf die is gemaakt door het smelten van ijzererts.

Hoogovens

Hoogovens, dit zijn zeer hoge ovens die worden geïnjecteerd met gassen onder druk, worden gebruikt voor het smelten. Hoogovens produceren meestal blokken van een tussenlegering, zoals ruwijzer. Deze blokken worden vervolgens verscheept naar gieterijen die betrokken zijn bij de productie.

Productiegieterijen nemen legeringen en additieven en smelten deze om specifieke soorten gegoten metaal te maken in andere soorten smeltovens.

Soorten smeltovens voor gieterijen

Traditioneel waren koepel- en smeltkroesovens de meest gebruikelijke manieren om metalen te smeden voor gieten; in de moderne tijd zijn elektrische boog- en inductieovens gebruikelijk.

Smeltkroesovens

Crucible ovens zijn de meest elementaire vorm van metaaloven. Een smeltkroes is een vat gemaakt van materiaal dat ongelooflijk hoge temperaturen aankan, vaak gemaakt van keramiek of ander vuurvast materiaal. Het wordt in de warmtebron geplaatst zoals een pot in een vuur zou kunnen zitten. De kroes wordt gevuld of gevuld met metaal en additieven. In de moderne tijd worden smeltkroesovens nog steeds gebruikt door sieradenmakers, hobbyisten in de achtertuin, sommige non-ferro gieterijen en gieterijen die zeer kleine batches doen. Kroezen kunnen variëren van een heel klein kopje waar metalen worden gesmolten met een steekvlam, zoals bij een juwelier, tot grote vaten die 50 pond materiaal bevatten. Grotere smeltkroezen worden vaak in een ovenachtige oven geplaatst en kunnen eruit worden getild om te gieten, of het materiaal kan van de bovenkant worden afgeschept.

Koepelovens

Koepelovens zijn lang, schoorsteenachtig en gevuld met kolencokes en andere toevoegingen. De brandstof in de koepel wordt aangestoken en wanneer de oven voldoende heet is, wordt direct ruwijzer en schroot toegevoegd. Het proces van het smelten van het ijzer rond de cokes en additieven voegt koolstof en andere elementen toe en produceert verschillende soorten ijzer en staal. Koepelovens worden meestal niet meer gebruikt in de productie, omdat elektrische boog- en inductiemethoden efficiënter zijn in het produceren van de benodigde warmte. Er zijn echter enkele plaatsen waar traditie de koepelovens draaiende houdt, zoals in deze video van Da Shu Hua, waar Chinese gieterijarbeiders gesmolten ijzer tegen een muur gooien om dramatische vonken te creëren om het nieuwe jaar te verwelkomen.

Elektrische vlamboogovens

(EAF's) kwamen in de late jaren 1800 in gebruik. Elektroden laten elektrische stroom door het metaal in de oven lopen, wat effectiever is dan het toevoegen van externe warmte bij het smelten van grote hoeveelheden tegelijk. Een grote EAF die bij de staalproductie wordt gebruikt, kan tot 400 ton bevatten. Een "lading" van dit staal is vaak gemaakt van zwaar ijzer zoals platen en balken, versnipperd schroot van auto's en andere recycling, en ruwijzerblokken van een smelterij.

Nadat de tank is gevuld, worden elektroden in het metaal geplaatst en gaat er een elektrische boog tussen. Als het metaal begint te smelten, kunnen de elektroden verder in het mengsel worden geduwd of uit elkaar worden getrokken om een grotere boog te creëren. Warmte en zuurstof kunnen worden toegevoegd om het proces te versnellen. Als gesmolten metaal begint te vormen, kan de spanning worden verhoogd, omdat de slak die bovenop het metaal wordt gevormd, werkt als een beschermende deken voor het dak en andere componenten van de EAF.

Als alles gesmolten is, wordt de hele oven gekanteld, om het vloeibare metaal naar een eronder liggende pollepel te lozen. Soms kunnen de pollepels zelf kleinere EAF-ovens zijn, die de taak hebben het metaal warm te houden voordat het wordt gegoten.

Inductieovens

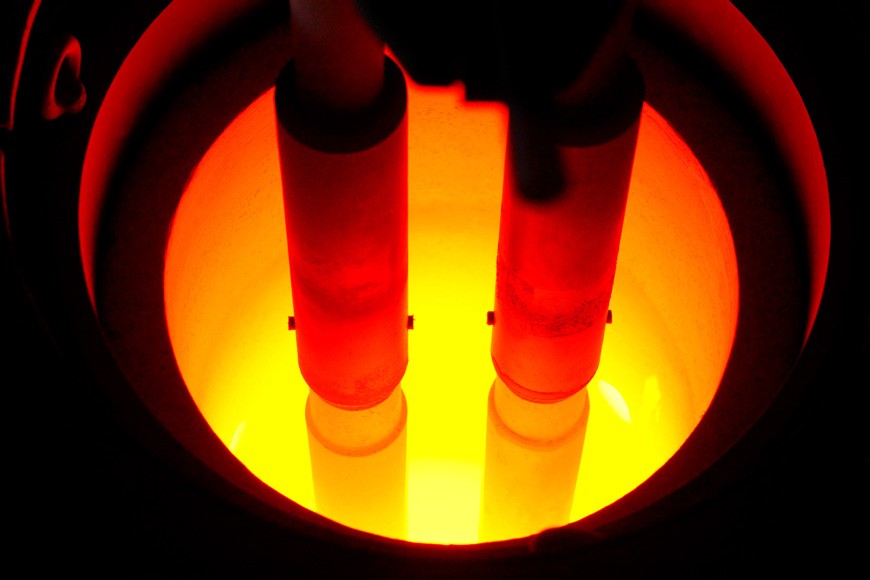

werken met magnetische velden in plaats van met elektrische bogen. Metaal wordt geladen in een smeltkroes omgeven door een krachtige elektromagneet gemaakt van opgerold koper. Wanneer de inductieoven is ingeschakeld, creëert de spoel een snel omkerend magnetisch veld door de introductie van een wisselstroom. Terwijl het metaal smelt, creëert de elektromagneet wervelingen in de vloeistof die het materiaal zelf roeren. De warmte in een inductieoven wordt gecreëerd door de excitatie van de moleculen in het ijzer zelf, wat betekent dat wat er ook in de smeltkroes gaat, precies is wat eruit komt:er is geen toevoeging van zuurstof of andere gassen aan het systeem. Dit betekent dat er tijdens het smelten minder variabelen moeten worden gecontroleerd, maar het betekent ook dat een inductieoven niet kan worden gebruikt om staal te raffineren. Wat erin gaat, komt eruit. Net als een EAF-oven, ontladen inductieovens zich vaak door ze in de onderstaande pollepels te kantelen.

Inductieovens zijn heel gebruikelijk en zijn eenvoudig te bedienen als ze input van hoge kwaliteit krijgen. Gewone modellen kunnen per lading 65 ton staal produceren.

Alle ovens op de gieterijvloer staan tegenover een dodelijke vijand:stoom. Water, zelfs in kleine hoeveelheden, kan spatten of explosies veroorzaken, en daarom moeten alle schroot en ijzerlegeringen, evenals elk gereedschap dat bij de productie wordt gebruikt, droog zijn voor gebruik. Schroot mag geen gesloten ruimtes hebben waarin water of damp kan zijn opgesloten. Zelfs het gereedschap dat door de gieters wordt gebruikt, moet vrij zijn van condens of vocht. Veel gieterijen hebben een droogoven om ervoor te zorgen dat schroot en gereedschap kurkdroog zijn voordat iets de gietoven raakt.

Gieten van pollepels

Nadat metaal is gesmolten, moet het in de mal worden gebracht. In kleinere gieterijen kan dit allemaal in één fase gebeuren:een kantelbare of uitneembare kroes kan metaal uit de oven naar het zand brengen. Dit is echter onpraktisch wanneer een oven vele tonnen metaal bevat. Typisch, bij de productie van ijzer, brengen gietlepels kleinere delen van de smelt over van de hoofdoven.

In deze systemen kan een pollepel metaal rechtstreeks naar de mal brengen. Een transferlepel kan de vloeistof echter naar een opslagtank of secundaire oven brengen. Gietlepels zijn een ander beschikbaar type, dat wordt gebruikt om de smelt in porties te breken, zoals een bakker een basisdeeg kan scheiden om het als basis voor andere recepten te gebruiken. Aan vloeibaar gietijzer kunnen bijvoorbeeld middelen zijn toegevoegd in de behandellepel om de koolstof erin bolvormig te maken, in plaats van in vlokken, waardoor een kneedbaarder metaal ontstaat dat nodulair gietijzer wordt genoemd.

Pollepels kunnen erg klein zijn en opgetild worden door gieterijarbeiders of ze kunnen vele tonnen metaal bevatten en hebben mechanische ondersteuning nodig. De grootste pollepels worden door een gieterij verplaatst met een pollepelwagen of met een bovenloopkraan of rupsbandsysteem.

Alle soorten pollepels zijn ontworpen om de werknemer te beschermen tegen spatten, vlammen of vonken tijdens het gieten. Sommige pollepels gieten over de bovenlip, of een schenktuit, en moeten worden gekanteld:deze hebben vaak tandwielen waarmee de gieterijmedewerker de gietsnelheid zorgvuldig kan regelen. Andere pollepels hebben hun schenktuit aan de onderkant van de emmer en het gieten wordt gecontroleerd door een plug te verwijderen en terug te plaatsen.

Menglegeringen

Metaallegeringen zijn gemaakt van mengsels van elementen die zijn gestandaardiseerd door een formule die de percentages van elk type specificeert, evenals de stappen die bij de vervaardiging worden genomen. In de smeltovens en gietlepels van een gieterij worden deze legeringstypes gemaakt voor gietstukken.

Gieterijen zijn vaak gespecialiseerd in ijzerhoudende legeringen, die ijzer bevatten, of in specifieke non-ferro legeringen, zoals edele metalen, op koper gebaseerde of op aluminium gebaseerde legeringen.

Ferrolegeringen sorteren in ijzer en staal. Gietijzerlegeringen omvatten grijs ijzer, dat silicium bevat, en nodulair gietijzer, dat een soort bolvormig koolstof heeft. Soorten gietstaal worden gedefinieerd door percentages koolstof en andere additieven in de mix. Roestvrij staal is een staal dat chroom bevat om roest door passivering te voorkomen.

Non-ferro legeringen omvatten alle andere metalen, dus het is niet verwonderlijk dat er een verdere specialisatie is in non-ferro gieterijen. Sommige plaatsen zijn gespecialiseerd in zink, andere in aluminium; anderen werken voornamelijk met legeringen op basis van koper, zoals messing en brons. Er is echter een kruisbestuiving. Als een bepaalde gieterij bijvoorbeeld met zowel brons als aluminium werkt, zullen ze zich waarschijnlijk specialiseren in bepaalde soorten van elk.

Met welke legeringen een gieterij ook werkt, het uitgangspunt om gesmolten metaal te maken en in holtes te gieten om het vorm te geven, is hetzelfde. Een idee wordt werkelijkheid op het moment dat metaal in een mal stroomt.

Vorige post:CoreMakingMetalen gietprocesVolgende post:Schudden en schoonmaken

Metaal

- Zandgieten:proces en kenmerken | Industrieën | Metallurgie

- Wat is een ferrometaal? – Een complete gids

- Chroommetaal:elementen, eigenschappen en toepassingen

- Wat is gietijzer? - Definitie, eigenschappen en gebruik

- Wat is warmtebehandeling? - Proces en methoden?

- Wat is plaatwerk? - Definitie, typen en toepassingen

- Wat is metaalgieten? - Definitie, typen en proces

- Wat is corrosie? – Definitie en preventie

- Inzicht in metaallegeringen en opbrengststerkte

- 5 belangrijke industriële metaallegeringen en hun toepassingen

- Een gids voor plaatwerkmeters en conversies