Thermwood demonstreert additieventechnologie voor verticale lagen

CNC-machinefabrikant Thermwood Corp. (Dale, Ind., V.S.) meldde onlangs dat het met succes een nieuwe benadering van 3D-printen op grote schaal heeft gedemonstreerd met behulp van zijn gepatenteerde VLP-technologie (Vertical Layer Print). Verticale laagafdrukken drukt af op een verticaal in plaats van horizontaal vlak, waardoor het mogelijk is om delen te printen die veel groter zijn dan praktisch zou zijn met traditionele horizontale laagafdrukken. Volgens het bedrijf zijn onderdelen van meer dan 6 meter hoog al afgedrukt op de grotere LSAM (L-Sam) -systemen van Thermwood.

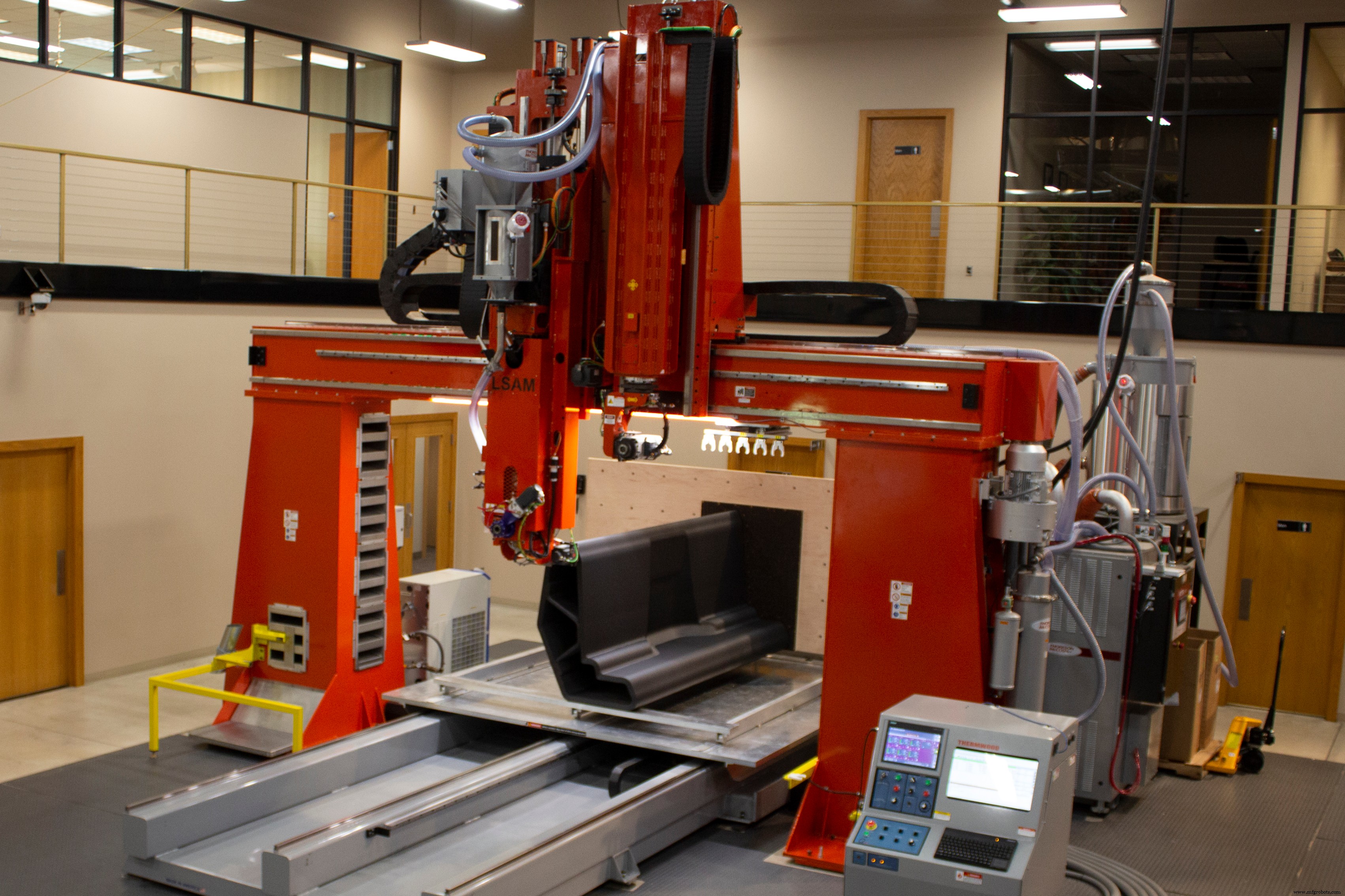

Thermwood zegt dat zijn LSAM-additievensystemen op grote schaal doorgaans hoge muren, een vaste tafel en bewegende portalen hebben. Op deze machines, wanneer onderdelen verticaal moeten worden bedrukt, worden ze afgedrukt op een verticaal bewegende tafel en ondersteund door roestvrijstalen banden die over de hoofdtafel schuiven. Vorig jaar, zegt het bedrijf, introduceerde het een goedkoper LSAM-systeem, de "MT", dat een vast portaal en een bewegende tafel heeft. Als gevolg hiervan zou verticaal printen op dit systeem een fundamenteel andere aanpak vereisen.

Met deze aanpak zegt Thermwood dat onderdelen worden afgedrukt op een draagstructuur die aan de achterkant is bevestigd en op de bewegende tafel rijdt. Een tweede printtafel van 5 bij 10 voet is verticaal aan de achterkant van de hoofdtafel gemonteerd. Naarmate het onderdeel groeit, trekt de bewegende tafel het onderdeel op de draagstructuur. Met deze benadering kan de LSAM-MT onderdelen afdrukken tot 5 (Z-as) bij 10 (X-as) bij 10 voet (Y-as).

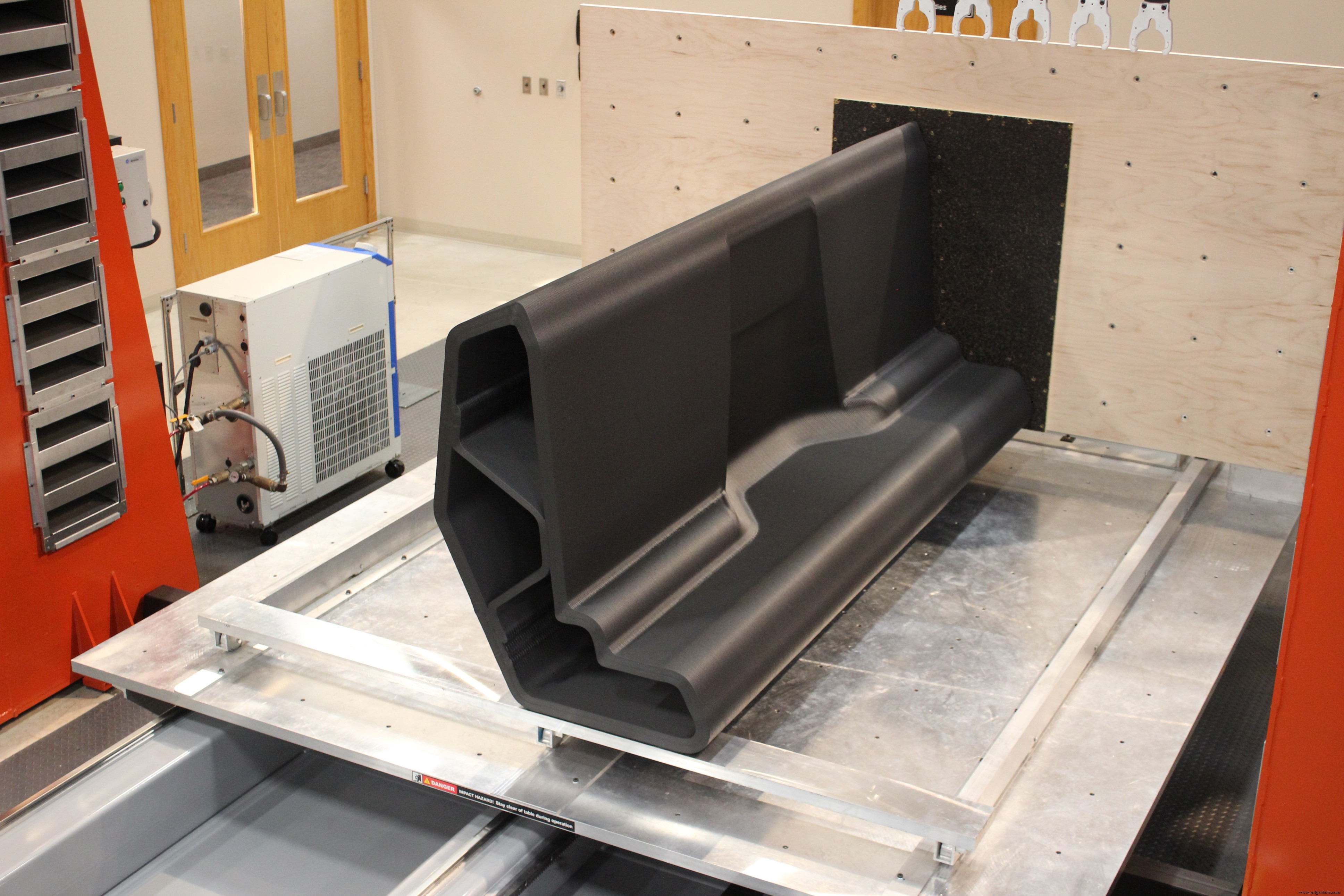

Om deze aanpak te valideren, zegt Thermwood dat het onlangs onderdelen heeft geprint van thermoplastisch materiaal met zowel lage als hoge temperaturen. Het eerste geprinte deel was van met koolstofvezel versterkt ABS. Dit type materiaal is ideaal voor onderdelen die op of net boven kamertemperatuur werken, zoals industriële gereedschappen, armaturen, gieterijpatronen en een verscheidenheid aan structurele componenten.

Vervolgens, zegt het bedrijf, werd een tweede onderdeel voor hoge temperaturen met succes geprint met behulp van Techmer-blended 25% koolstofvezelversterkte PSU/PESU. Het op hoge temperatuur afgedrukte PSU/PESU-onderdeel woog 1.190 pond, ongeveer de limiet voor een bewegend tafelsysteem. De afdruktijd om het onderdeel te voltooien was 16 uur en 40 minuten.

Onderdelen gemaakt van PSU, PESU, PEI of andere materialen die bij hoge temperaturen worden verwerkt, zouden typisch worden gebruikt voor mallen en gereedschappen die bij verhoogde temperaturen werken, vaak in een autoclaaf met behulp van druk en vacuüm. Thermwood zegt dat zijn vermogen om grote onderdelen te printen die vacuüm ondersteunen volgens ruimtevaartnormen zonder een secundaire coating dit nog waardevoller maakt.

Zowel de grotere LSAM-systemen van MT als Thermwood kunnen zowel printen als trimmen op dezelfde machine. Onderdelen worden eerst met hoge snelheid geprint en vervolgens, na afkoeling, bewerkt tot de uiteindelijke maat en vorm.

De grotere LSAM-machines kunnen in theorie verticaal onderdelen printen met een gewicht tot 50.000 pond, wat betekent dat er geen praktische gewichtsbeperking is en met VLP uitgeruste machines tot veertig voet lang zijn gebouwd en afgeleverd.

vezel

- Is hybride productietechnologie de toekomst van additieve productie?

- Cosine-additief AM1

- Podcast voor additieve productie:3D-geprinte elektronica

- In-process inspectie:3D-geprinte onderdelen verbeteren

- 3D-geprinte extreme drones

- Additive Episode One:3D Printed Robots

- Maatnauwkeurigheid van 3D-geprinte onderdelen

- Twee-assig verticaal draaien van middelgrote onderdelen

- Additive Manufacturing in consumententoepassingen

- Polyjet 3D-printen:technologieoverzicht

- Metaalpolijsten in een wereld van 3D-geprinte onderdelen